任务描述

平面是最常见的机械零件表面结构。对于方体零件的铣削加工一般均需要将毛坯的六个平面在加工前进行预处理,即所加工的六个平面要符合铣削的技术要求。进行数控铣床的操作时要符合操作规程,要求能够选择合理的切削加工工艺参数,能熟练操作数控铣床,实施对工件的调整加工和尺寸精度的检测及对数控铣床的日常维护与保养。

任务工单

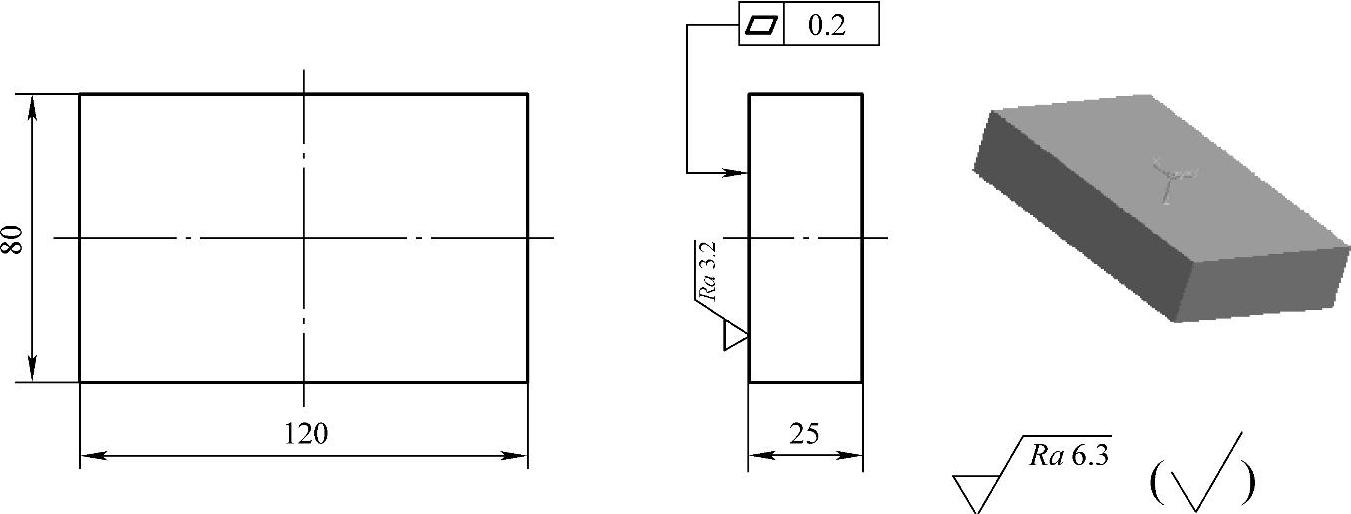

图2-47所示为开放区域平面零件,材料为45钢,毛坯尺寸为124mm×84mm×30mm,要求单件加工上、下表面及四周侧面。

图2-47 开放区域平面零件

任务准备

平面加工是在铣削加工中一种常见的工序,是数控铣削中最基本的工作内容,一般的方体零件毛坯,在铣削加工前必须进行规方处理,即对毛坯的上、下表面及四周侧面进行铣削加工。这类平面加工如模具上、下模板的加工、各种箱体外表面的加工等。

1.常见平面的铣削加工方法

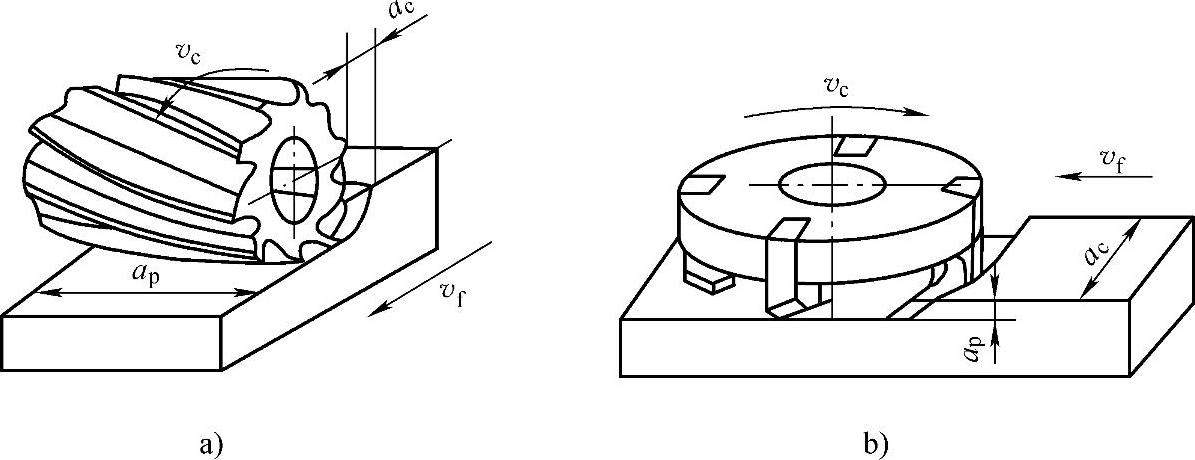

数控铣削平面一般包括周铣与端铣两种加工方法。

(1)周铣 周铣是通过圆柱形铣刀的圆周进给运动铣削工件表面的一种铣削加工工艺,如图2-48a所示。其特点是加工效率高,工艺使用范围广,可与其他加工工艺复合周铣既可进行粗加工也可进行精加工。另外,周铣也可以用来铣孔,铣内(外)槽、螺纹、倒角、环形端面及沉孔等。

图2-48 刀铣削用量

a)周铣 b)端铣

(2)端铣 端铣是指利用面铣刀铣削工件表面的一种铣削加工工艺,如图2-48b所示。其特点是铣刀直径较大,刀轴短,它由分布在圆柱或圆锥面上主切削刃的多刀齿同时担任切削工作,对于加工各种表面的适应性较广,因此平面铣削大多均采用端铣。

周铣与端铣相比,由于端铣时铣刀所受铣削力主要为轴向力,参与切削的齿数较多,切削力的变化小,铣削平稳,刚性好,切削刃磨损较慢,加工表面的表面粗糙度值较小,因此端铣的加工质量较好,生产率较高,但其一次的铣削深度通常不及周铣。

2.数控铣削切削用量的选择

数控铣削切削用量包括背吃刀量ap和侧吃刀量ac、进给量f、进给速度vf、铣削速度vc及主轴转速n。其选择方法是以考虑刀具的使用寿命和工件的表面质量为主,先选取背吃刀量或侧吃刀量,再确定进给速度,最后确定铣削速度。

(1)背吃刀量ap与侧吃刀量ac 端铣时选用背吃刀量,周铣时选用侧吃刀量,它们的取值均由加工余量及表面质量要求决定。工件表面的表面粗糙度值要求为Ra3.2~Ra12.5μm,分粗铣和半精铣两步铣削加工,粗铣后留半精铣余量0.5~1.0mm。工件表面的表面粗糙度值要求为Ra0.8~Ra3.2μm,可分粗铣、半精铣和精铣三步铣削加工。半精铣时端铣背吃刀量或周铣侧吃刀量取1.5~2mm;精铣时周铣侧吃刀量取0.3~0.5mm,端铣背吃刀量取0.5~1mm。

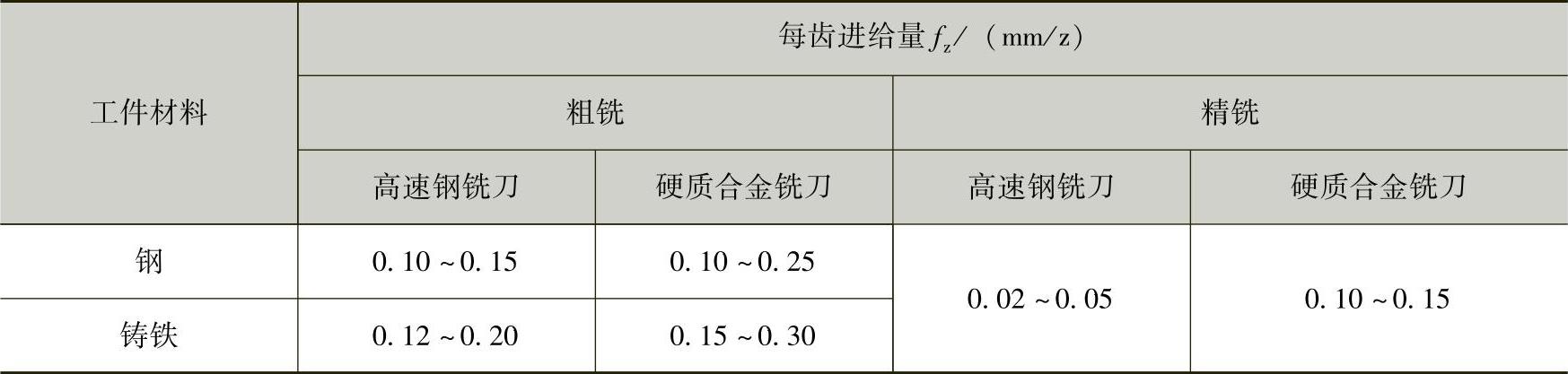

(2)进给速度vf 进给速度与每齿进给量fz有关。采用硬质合金材料铣刀的每齿进给量fz应大于高速钢铣刀,另外进给速度与铣刀转速n、铣刀齿数z及每齿进给量fz(单位为mm/z)有关。进给速度计算公式为vf=fzzn,其单位为mm/min。

刀具确定后,每齿进给量fz的选用主要取决于工件材料和刀具材料的力学性能、工件的表面粗糙度等因素。当工件材料的强度和硬度高,工件表面粗糙度的要求高,工件刚性差或刀具强度低,fz取小值。硬质合金铣刀的每齿进给量高于同类高速钢铣刀的选用值。铣刀每齿进给量fz的选用见表2-5。

表2-5 铣刀每齿进给量fz的选用

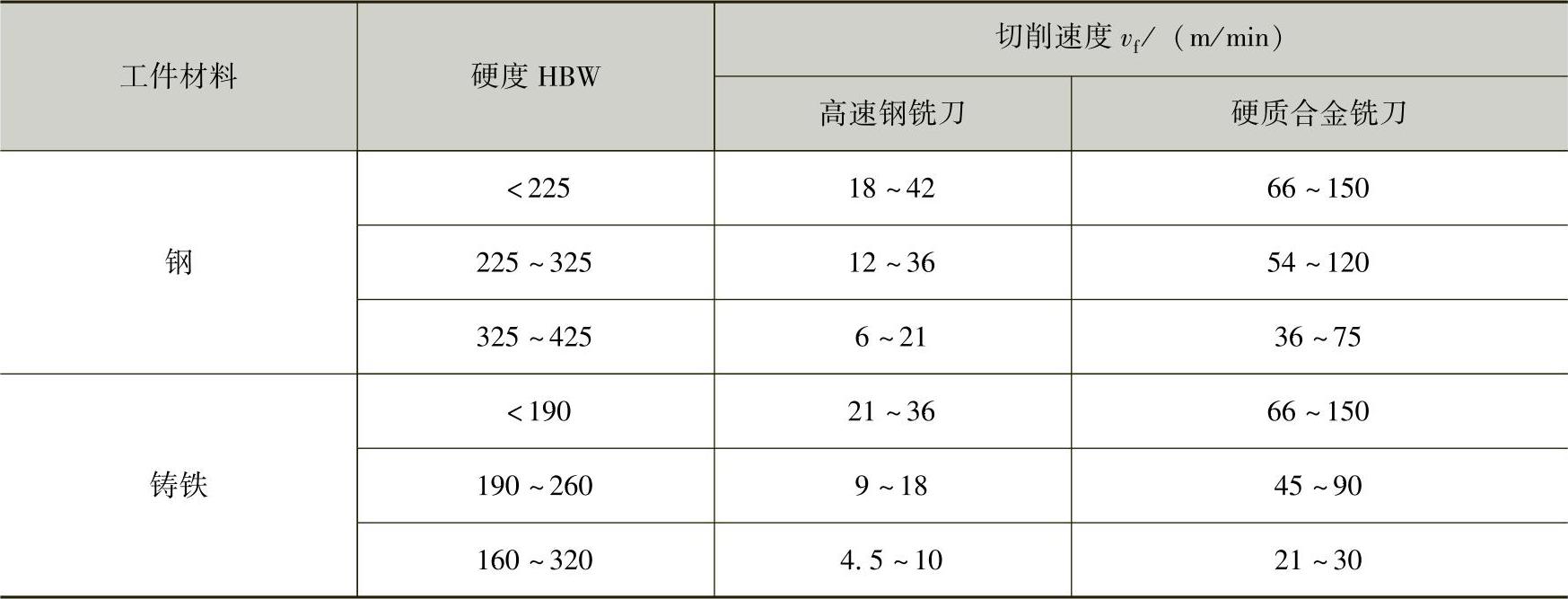

(3)切削速度 切削速度的选定原则为切削速度值的大小应该与刀具的使用寿命、背吃刀量、侧吃刀量、每齿进给量、刀具齿数成反比,与铣刀直径成正比,此外还与工件材料、刀具材料、加工条件有关。铣削时切削速度的选用见表2-6。

表2-6 铣削时切削速度的选用

铣削分为粗铣与精铣。粗铣时,由于金属切除量大,产生热量多,切削温度高,为了提高铣刀的使用寿命,铣削速度要比精铣时低。此外,粗铣的铣削力大,还应考虑铣床功率、机床的刚性等因素。精铣时,由于金属切除量小,一般可采取高于粗铣时的铣削速度。但铣削速度的提高将加快铣刀的磨损速度,从而影响加工精度。因此,精铣时限制铣削速度的主要因素是加工精度和铣刀的使用寿命。在铣削加工面积较大的平面时,还经常采用精铣的铣削速度比粗铣时还要低,以使切削刃和刀尖的磨损量减少,从而获得高的加工精度。

问题思考

确定切削参数方法除了查阅切削用量手册及参考相关资料以外,但就某一个具体零件而言,确定理想切削用量的重要因素是什么?

3.数控铣削平面的方式

数控铣削平面方式可分为手动与自动。手动铣削时,只需Z向对刀,对刀时主轴正向旋转,手摇脉冲向下移动面铣刀试切工件上表面,使面铣刀与工件的上表面轻微接触,此时将刀具沿X向或Y向离开工件,利用“增量”使刀具移动至要切削的深度后,使用“手动”或“手摇脉冲”沿X向和Y向移动铣削平面,自动铣削可利用程序铣削平面。

铣削方式可根据铣刀切削部位产生的切削力与进给方向的关系分为顺铣和逆铣。顺铣是铣削时,在切点处铣刀旋转方向与工件进给方向相同的铣削方式。逆铣是铣削时,在切点处铣刀旋转方向与工件进给方向相反的铣削方式。

4.平面加工常用刀具

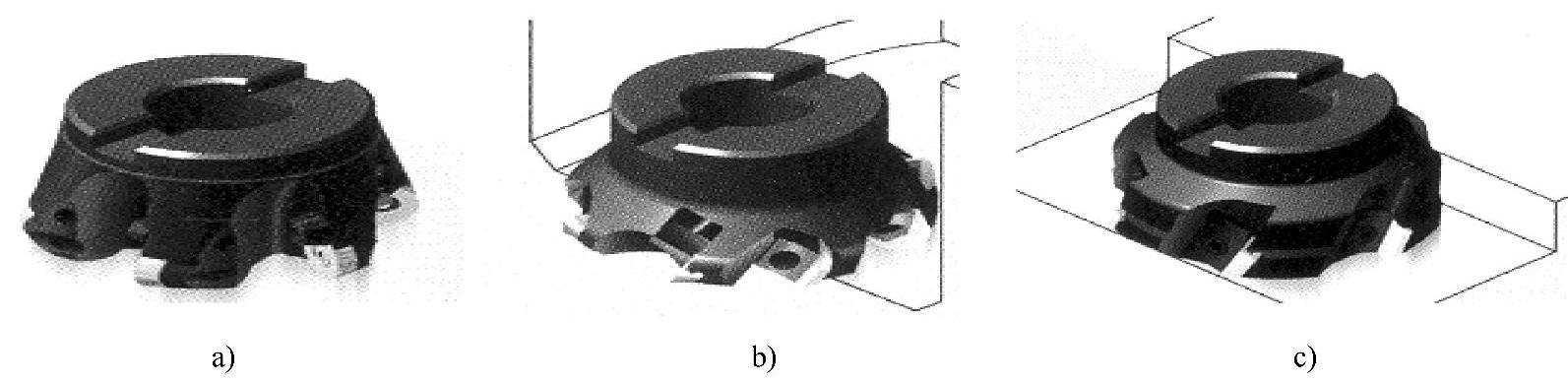

(1)机夹可转位面铣刀 其主切削刃分布在圆柱或圆锥表面上,端面切削刃为副切削刃,铣刀的轴线垂直于被加工表面。多制成套式镶齿结构和刀片式机夹可转位结构,可分为R型面铣刀、45°面铣刀与90°面铣刀三种形式。由于面铣刀刀体自重轻,容屑空间大,排屑流畅,切削轻快,通用性好,因此它既可以用于粗加工也可以用于精加工。

1)R型面铣刀。刀具的每个刀齿均有一个较大的圆角半径,具备类似球头铣刀的切削功能,可多次转位,切削刃强度高,铣削效率高,随背吃刀量不同,其主偏角和切削负载均会变化,切屑很薄,适合于螺旋差补铣、坡走铣和曲面铣等,如图2-49a所示。

2)45°面铣刀。为一般加工首选,背向力大,约等于进给力。45°面铣刀适用于各种面铣加工及倒角加工,如图2-49b所示。

3)90°面铣刀。由于刀进给力很小,适用于薄壁零件的面铣、方肩侧壁铣削,也可以用于一些开槽加工;进给力等于切削力,进给力大,易振动,要求机床具有较大功率和刚性,如图2-49c所示。

图2-49 机夹可转位面铣刀

a)R型面铣刀 b)45°面铣刀 c)90°面铣刀

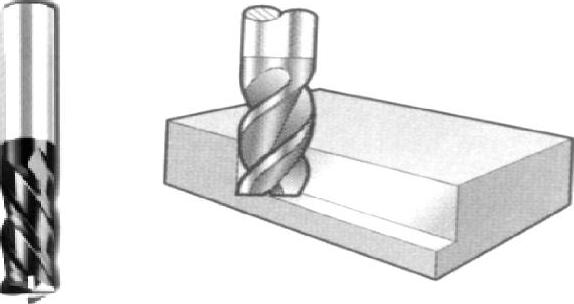

(2)平底立铣刀 其主切削刃分布在铣刀的圆柱面上,副切削刃分布在铣刀的端面上,且端面中心有中心孔,如图2-50所示。平底立铣刀铣削时一般不能沿铣刀轴向作进给运动,只能沿铣刀径向作进给运动。粗齿铣刀齿数为3~6个,适用于粗加工;细齿铣刀齿数为5~10个,适用于半精加工。直径范围为ϕ2~ϕ80mm。柄部有直柄、莫氏锥柄、7∶24锥柄等多种形式。其特点是切削效率低,主要应用于小平面零件轮廓加工中。

5.平面铣削的进给路线

若铣刀的直径大于工件的宽度,铣刀能够一次切除整个平面,在同一深度不需要多次进给,一般采用一刀式铣削。另外还有双向多次切削、单侧顺铣、单侧逆铣、顺铣四种方式,每一种方式在特定环境下具有不同的加工条件。

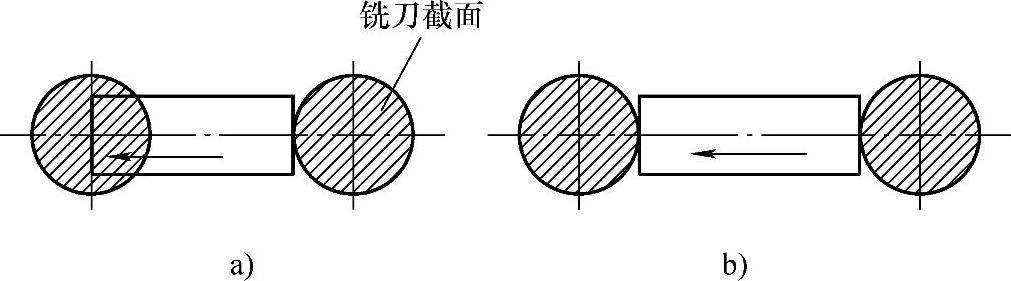

(1)一刀式平面对称铣削 其切削参数主要有切削方向,截断方向,切削方向的超出量,进刀、退刀引线长度。分为粗铣和精铣,粗铣、精铣的切削参数不同,进给路线也不同,粗加工主要考虑加工效率,为精加工做好技术准备;精加工主要保证零件的加工质量。图2-51a所示为粗铣,铣刀不需要完全铣出工件;图2-51b所示为精铣,铣刀需要完全铣出工件。

图2-50 平底立铣刀

图2-51 一刀式平面对称铣削

a)粗铣 b)精铣

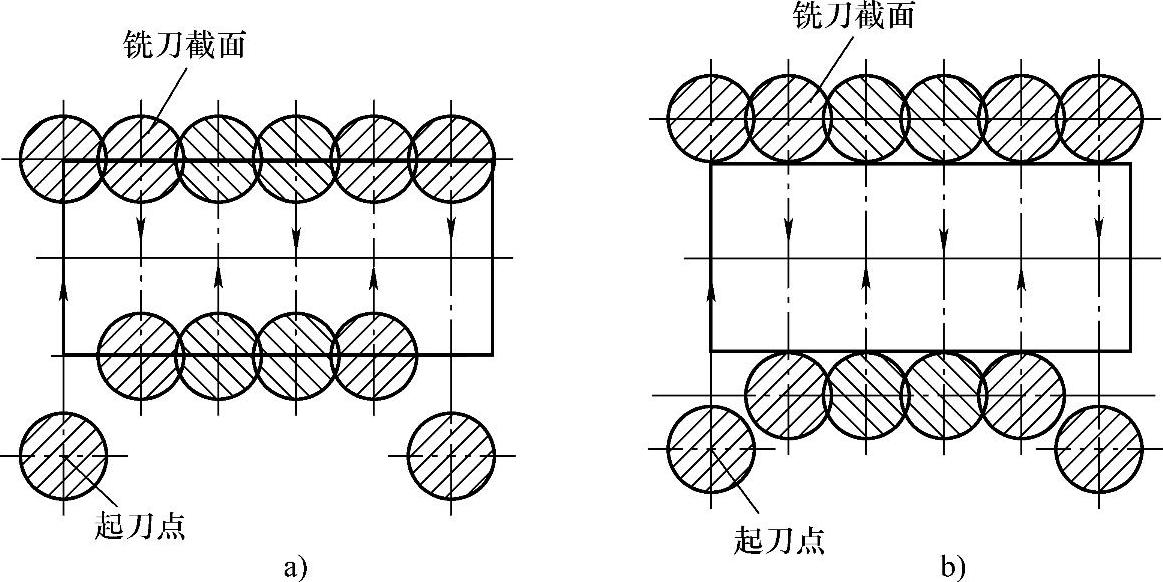

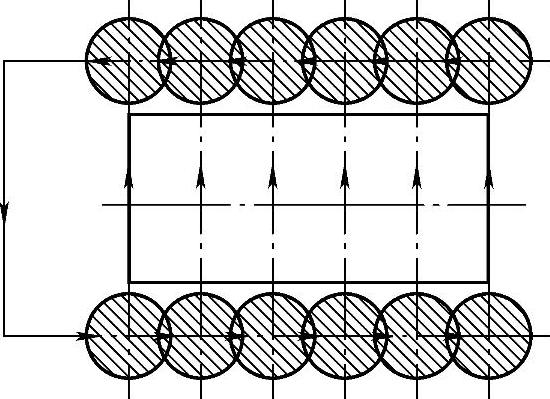

(2)双向多次铣削 双向多次铣削时顺铣和逆铣交替进行,如图2-52a所示。

图2-52 双向多次铣削

a)双向多次粗铣 b)双向多次精铣

双向多次铣削除了与一刀式铣削的主要参数相同以外,还包括切削间距、切削间的移动方式、截断方向的超出量,粗、精铣时,切削间距应小于刀具直径,为了铣削编程方便,切削间的移动方式一般为直线,截断方向的超出量一般取刀具直径的一半即可,如图2-52b所示。

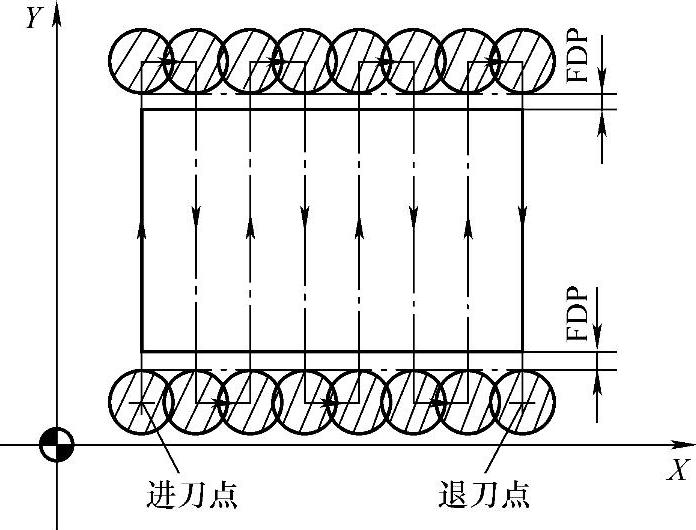

(3)单向多次精铣 为了提高工件的表面质量,在精铣时往往采取单方向进给路线,如图2-53所示,每次进给均采用顺铣加工。

图2-53 单向多次精铣

问题思考

举例说明:怎样区别铣削加工中的顺铣加工与逆铣加工?

6.SIEMENS802D系统平面铣削循环CYCLE71

【格式】CYCLE71(RTP,RFP,SDIS,DP,PA,PO,LENG,WID,STA,MID,MIDA,FDP,FALD,FFP1,VARI,FDP1)

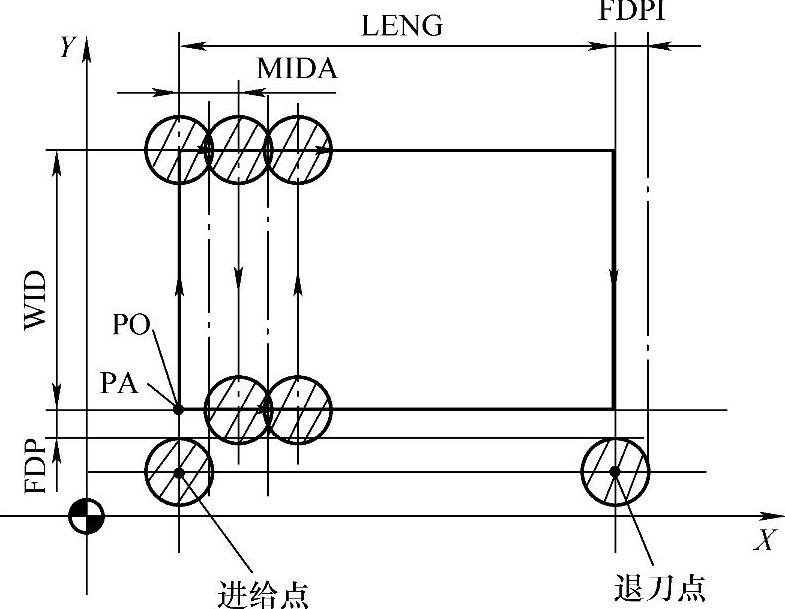

其参数示意图如图2-54所示。

平面铣削加工循环CYCLE71的参数及说明见表2-7。

图2-54 粗加工CYCLE71参数示意图

表2-7 平面铣削加工循环CYCLE71的参数及说明

【说明】使用CYCLE71指令可以切削任何矩形进给的平面,循环识别平面分步连续粗加工直至最后精加工,可以定义最大宽度和深度进给量。循环运行时不带刀具半径补偿,深度进给在工件外侧(边缘线以外)进刀使用大于铣刀半径的MIDA值粗加工。

平面粗加工:根据参数DP、MID及FALD表中定义值,可以在不同平面中进行平面切削。按设定顺序进给加工,即每次铣削一个平面后,在工件边缘线以外进给下一个在参数FDP中设定的铣刀边缘与工件边缘的距离,如图2-55所示。

平面中连续加工的进给路径取决于参数LENG、WID、MIDA、FDP、FDPI的值和刀具的有效半径。加工初始路径时,应始终保持进给深度和MIDA的值完全一致,以便进给宽度不大于最大允许值,这样刀具中心点不会始终在边缘上进给(仅当MIDA等于刀具半径时),刀具进给时超出边缘的尺寸始终等于刀具直径减去MIDA的值。

(https://www.xing528.com)

(https://www.xing528.com)

图2-55 精加工铣削动作及FDP参数示意图

平面精加工:精加工时刀具只在平面中切削一次。其前提是在粗加工行程定义在参数FDP中,在一个方向精加工时,必须选择精加工余量,以便剩余深度可以使用精加工刀具一次完成加工。在一个方向粗加工时,刀具将返回到计算的进给+安全间隙位置,深度进给也在粗加工中的相同位置处进行。在一个方向精加工后,刀具将返回,行程为精加工余量+安全间隙,并快速回到下一起始点,精加工结束后刀具退回到RTP返回平面。

问题思考

R型铣刀、45°面铣刀、90°面铣刀各适合于何种零件的加工?

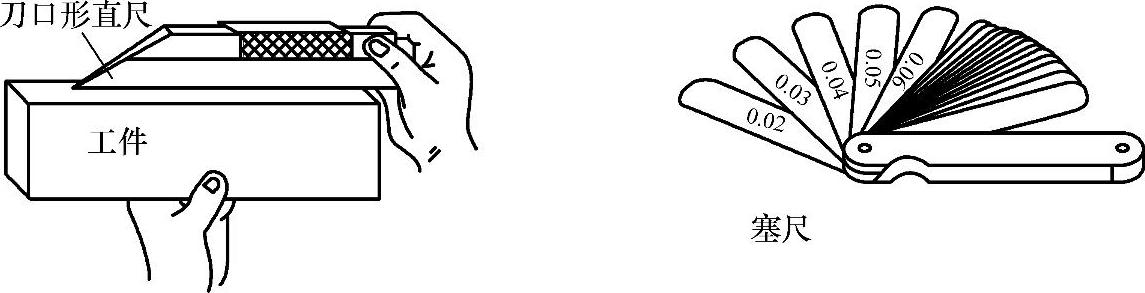

7.平面度误差及检测

平面度误差是指被测实际表面相对其理想平面的变动量,理想平面的位置应符合最小条件,其值可以通过百分表检测,也可以通过刀口形直尺与塞尺配合检测。

1)零件平面度误差可以用百分表在被测平面的两条对角线上移动进行检测,此时百分表最大与最小读数之差即为该零件的平面度误差。

2)对于工件上小面积的平面度误差可用刀口形直尺与塞尺配合检测,如图2-56所示。检测时将刀口形直尺的刀口平放在工件表面,透光检查,先用肉眼观察刀口形直尺与平面的漏光部位,再选用塞尺(由薄到厚)试塞,前一片塞得过,后一片塞不过,前一片的厚度即为塞得过的最大间隙。再把刀口形直尺转过90°,按上述方法重复检测一次,两次测得的最大间隙即为平面度误差。

图2-56 刀口形直尺与塞尺检测平面度

任务实施

1.图样分析

1)该零件为开放区域平面加工,长方体结构,无尺寸精度要求。

2)为达到零件图上表面所要求的表面粗糙度值Ra3.2μm及平面度公差0.2mm的要求,该表面采用粗、精铣进行加工。

2.工艺分析

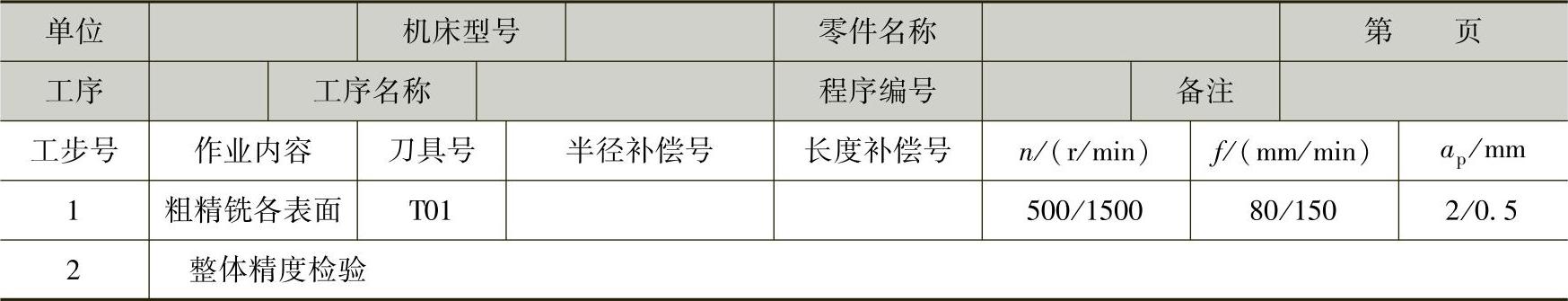

1)该零件为开放区域平面切削加工,零件宽度为80mm,因此可以选用ϕ60mm可转位硬质合金面铣刀铣削加工,使用该刀具可以获得较高的切削效率和表面加工质量。

2)零件粗、精铣时,应在保证加工质量的前提下兼顾切削效率、经济性和加工成本,具体数值应根据机床说明书、切削用量手册及日常加工经验具体确定。

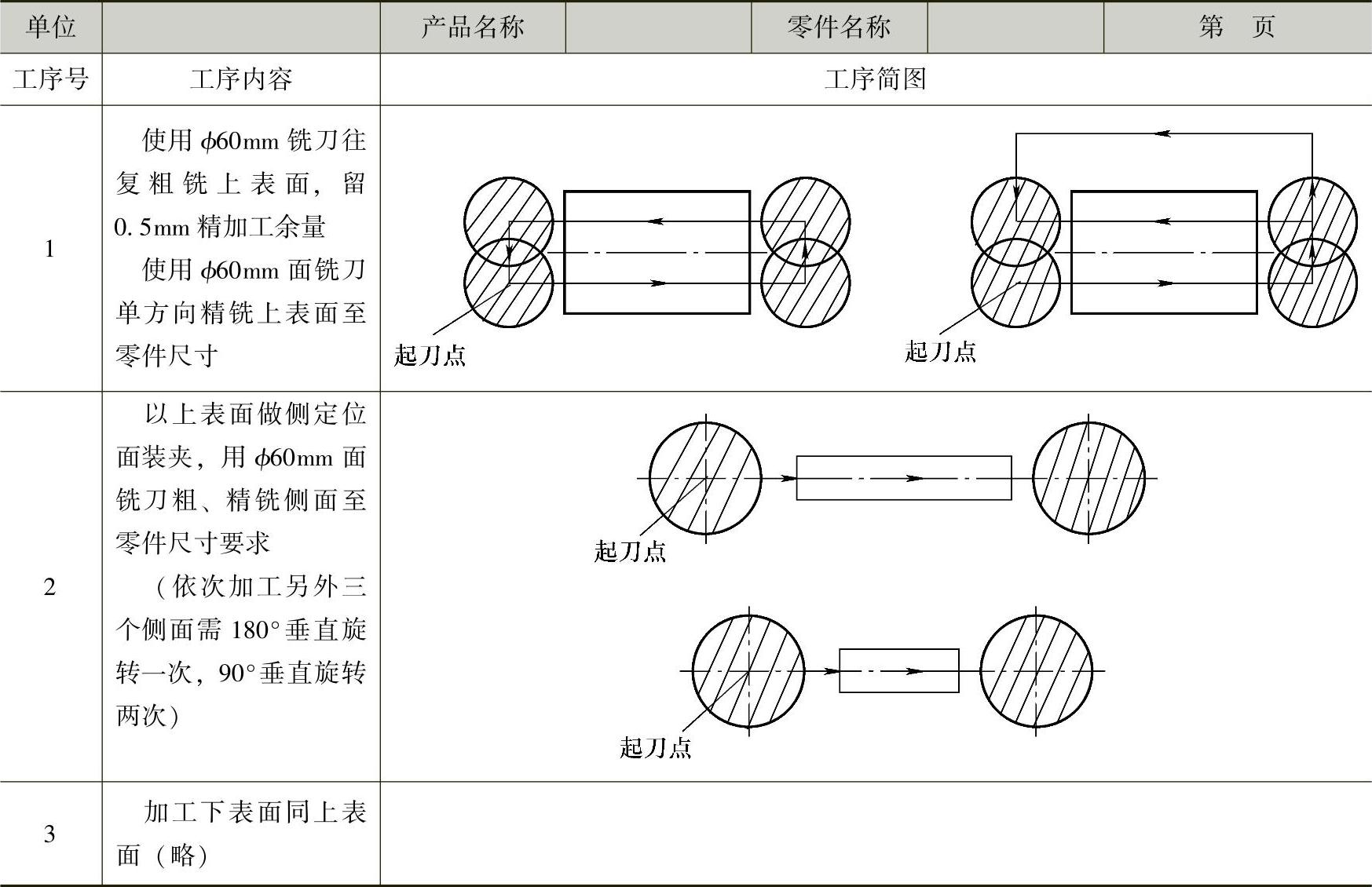

3)平面铣削加工时,加工路线应与基面平行,按照先粗后精的原则。为了方便加工,确定工件的起刀点为左下角,粗铣用面铣刀试切上表面,然后沿X轴正方向铣削加工,铣刀移出工件区域,在Y轴正方向进刀40mm再沿X轴反方向铣削加工。头尾双向加工,精铣加工时,精铣路线采取单向进刀方式加工。

4)装夹、加工顺序:首先粗、精铣削加工上表面→再以加工完的上表面做侧定位面,贴紧平口钳固定钳口侧,为使定位可靠,活动钳口侧可采用钢棒水平线接触工件进行装夹→然后粗、精铣削加工与上表面相垂直的侧面→松开钳口工件垂直旋转180°将加工完的侧面朝下做定位基准面,平置钳口垫铁上,钢棒接触工件夹紧后进行铣削加工相对侧面至尺寸要求→松开钳口工件垂直旋转90°铣削加工相邻侧面→再松开钳口工件垂直旋转90°铣削加工剩余侧面至尺寸要求→最后松开钳口将上表面做基准面平置钳口垫铁上,粗、精铣削加工下表面至厚度尺寸。

3.工艺准备

1)设备:华中HNC-22M系统或SIEMENS802D系统数控铣床。

2)量具:0~120mm游标卡尺、刀口形直尺、塞尺、磁性表座及百分表。

3)其他:垫铁若干、表面粗糙度比较样块。

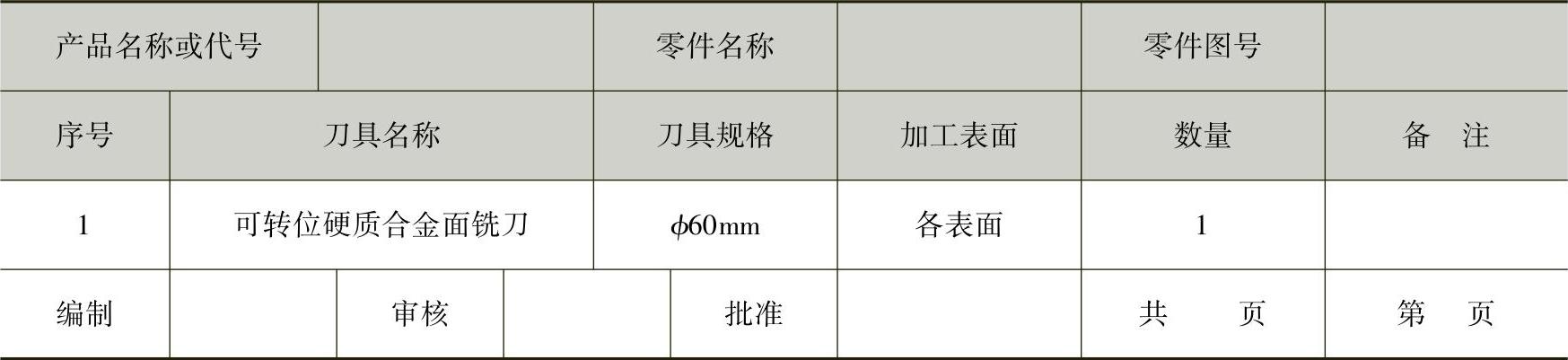

4.刀具清单

数控加工刀具清单见表2-8。

表2-8 刀具清单

5.工艺流程

数控加工工艺流程见表2-9。

表2-9 工艺流程

6.工艺制订

数控加工工艺卡见表2-10。

表2-10 数控加工工艺卡

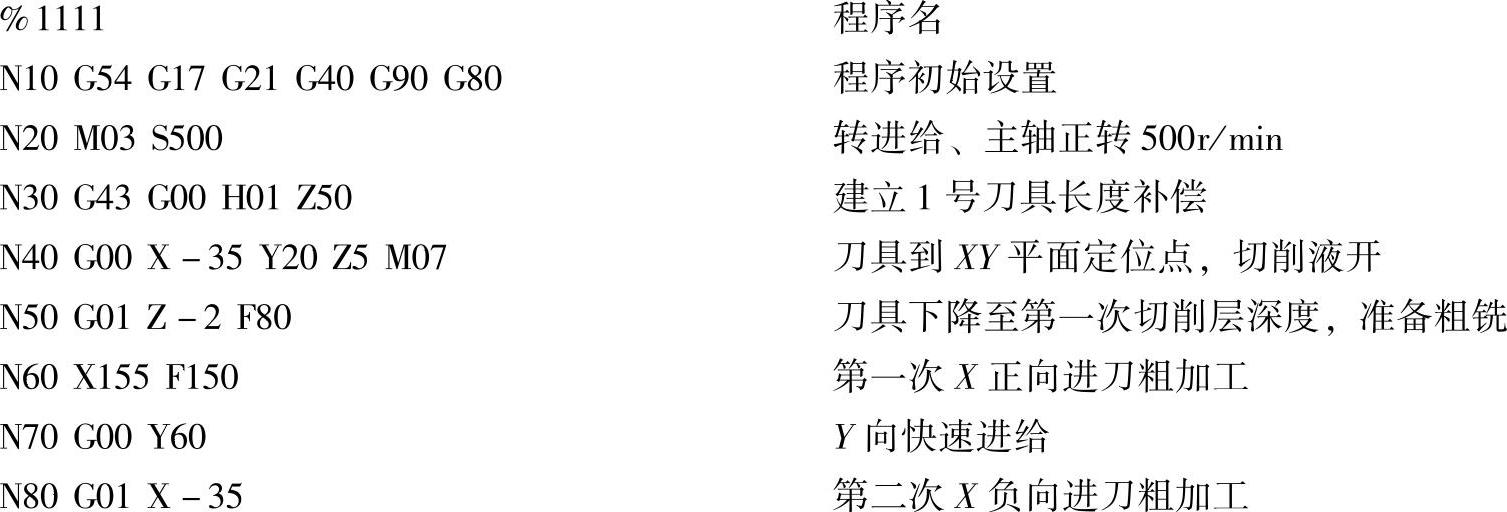

工件坐标系的原点设置在工件上表面左下角,将X、Y、Z向的零偏值输入到工件坐标系G54中工件上表面为Z0。

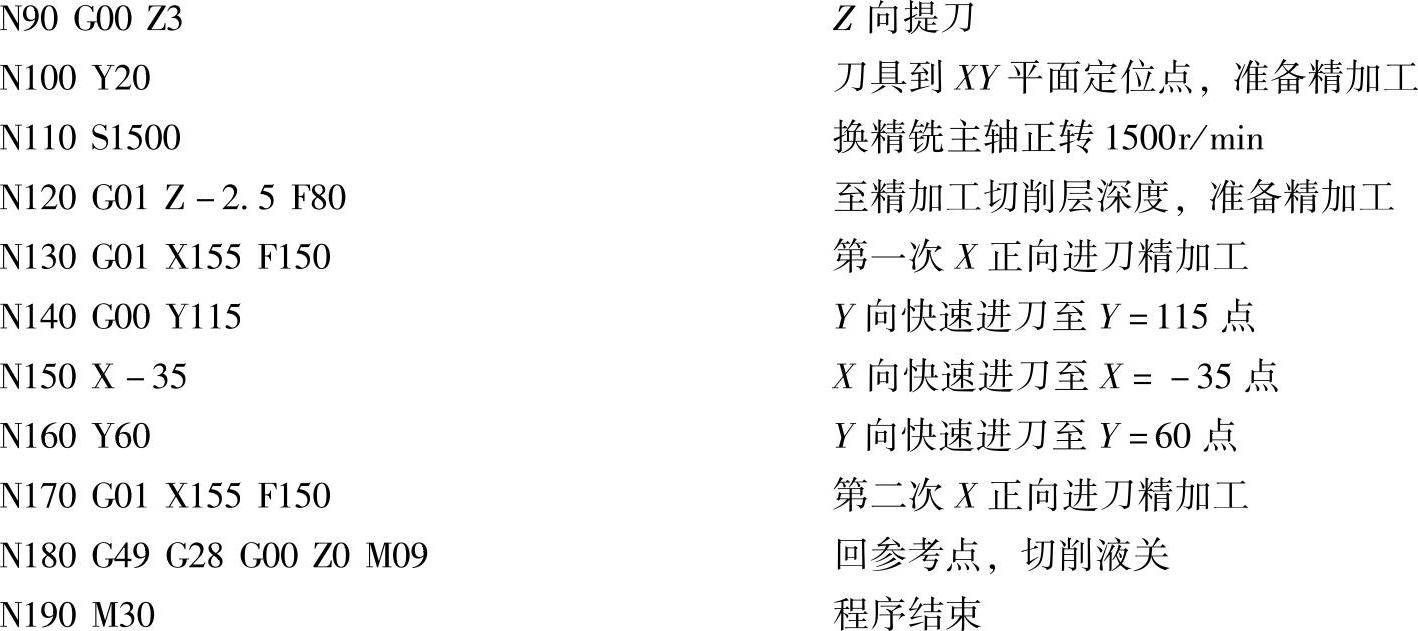

7.华中HNC-22M系统数控铣削上、下表面加工程序及说明(侧面加工程序略)

8.SIEMENS802D系统数控铣削上、下表面加工程序及说明(侧面加工程序略)

编程提示

SIEMENS系统编程与其他系统(如FNAUC系统、华中系统及广州数控)的编程是不同的,它具有自动编程APT语言的特点,由一系列语句所构成,在编程时经常用到一些符号,如“=”等,并且这些符号在编程时是不能省略的。

零件加工及检测

1)打开总电源、机床电源,开启数控系统。

2)检查机床状态,手动低速运行主轴及X、Y、Z轴动作。

3)机床回参考点(先Z轴回零后X、Y轴回零)。

4)检查夹具,使用百分表将钳口与X轴的平行度误差控制在0.02mm以内。

5)夹紧工件,工作面超出钳口5~10mm。

6)输入零件加工程序,检查程序并模拟校验进给路线。

7)安装ϕ60mm面铣刀。

8)用试切法对刀,并将X、Y轴零点值输入偏置寄存器,偏置寄存器中Z值设定为0。

9)工件上表面试切加工。

10)加工与之相邻侧面,垂直翻转180°重新装夹铣削加工对应侧面,再依次旋转90°两次加工另两个侧面,最后水平翻转加工下表面。

11)检验零件尺寸。

12)加工结束,卸下刀具、工件,清理机床。

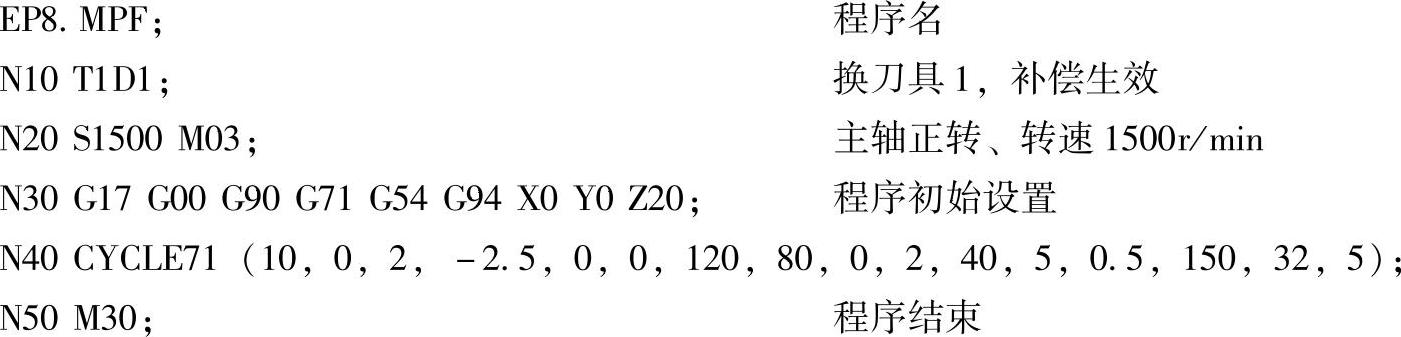

零件加工后将所测结果填写零件检测评分表,见表2-11。

表2-11 零件检测评分表

注意事项

1)起刀点位于起始平面上,为避免与工件或夹具相碰,下刀时先快速运动至安全平面,再工进至切削底部,轮廓铣削,起始平面的高度可取20~100mm,安全平面的高度可取2~5mm。

2)工件应当紧固在钳口中间的位置,装夹高度以铣削尺寸高出钳口平面5~10mm为宜,以避免刀具与平口钳相碰。用平口钳装夹表面粗糙度值较大的工件时,应在两钳口与工件表面之间垫一层铜皮,以免损坏钳口,并能增加接触面。工件放入钳口内,并在工件的下面垫上比工件窄、厚度适当的等高垫铁,然后把工件夹紧。为了使工件紧密地靠在垫块上,应用铜棒或橡胶锤轻轻地敲击工件,防止工件夹紧时上浮,直到用手不能轻易推动等高垫铁时,最后再将工件夹紧在平口钳内。

3)使用刀具在对刀过程中,可通过改变微调进给量来提高对刀精度。

4)对刀操作时,应注意移动方向,避免发生碰撞危险,对刀数据一定要存入与程序对应的存储地址中,防止因误调用而产生刀具干涉现象。

5)铣削上表面时,确定起刀点时应注意,刀具轴线与工件毛坯边缘的距离应大于刀具半径,且保证切入工件的方式和位置合适。

任务扩展

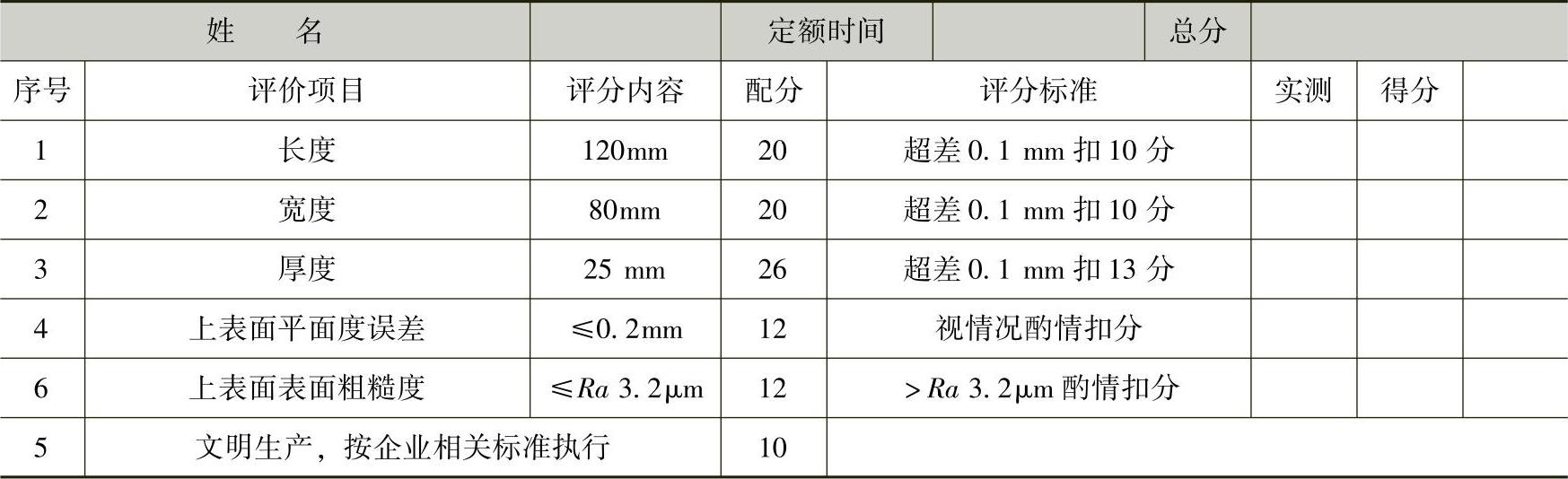

台阶面零件如图2-57所示,材料为45钢,毛坯尺寸为93mm×63mm×18mm。要求:进行工艺分析,确定工件坐标原点,编写加工程序,加工零件,检查零件的尺寸精度及几何公差。

图2-57 台阶面零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。