任务描述

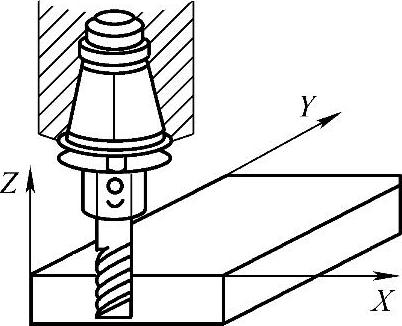

初识华中HNC-22M数控铣床(加工中心),需要从机床整体外形开始,首先熟悉铭牌中的参数含义,再到机床操作面板的训练,它是认识操作机床的前提。

任务训练

(1)开机上电检查机床状态是否正常,按下“急停”按钮,打开机床总电源开关,机床上电,数控系统上电,机床进入系统控制状态。

(2)复位左旋并拔起操作台右上角的“急停”按钮使系统复位,并接通伺服电源,系统默认进入“回参考点”方式,软件操作界面的工作方式变为“回零”。

(3)返回机床参考点按一下控制面板上面的“回零”按键,确保系统处于“回零”方式。根据X轴机床参数“回参考点方向”,按一下“+X”(回参考点方向为“+”)按键,X轴回到参考点后,“+X”按键内的指示灯亮;同理,可分别按“+Y”“+Z”“+4TH”按建,使Y轴、Z轴、4TH轴回参考点。

(4)工件安装清洁工作台,安装夹具,将工件装夹在夹具上。

(5)刀具安装刀具夹紧后方可松手,以防刀具落下伤及工件、夹具或工作台。

(6)设定工件坐标系(对刀)采用试切法确定工件坐标系,设定工件对称中心为坐标系原点。

(7)设置刀具补偿值 在编制加工程序时,可以按零件实际轮廓编程,加工前测量实际的刀具半径、长度等,作为刀具补偿参数输入数控系统。

刀具补偿功能还可以满足加工工艺等其他一些要求,可以通过逐次改变刀具半径补偿值大小的办法,调整每次进给量,以达到利用同一程序实现粗、精加工循环。另外,因刀具磨损、重磨而使刀具尺寸变化时,若仍用原程序,势必造成加工误差,用刀具长度补偿可以解决这个问题。

(8)输入和调试加工程序 将程序输入或传输到数控系统中,对程序进行编辑。

(9)试切 检查程序无误后,将刀具抬起至安全高度,启动程序进行试切,观察刀具运行轨迹是否正常。

(10)自动加工 启动程序加工工件,切削时注意观察刀具加工情况和切削声音,如发生异常,停机检查。

(11)测量工件尺寸 若工件尺寸不符合图样要求,则修改程序或刀补值,直至尺寸符合图样要求为止,取下工件。

(12)关机 清理加工现场,关机。

任务准备

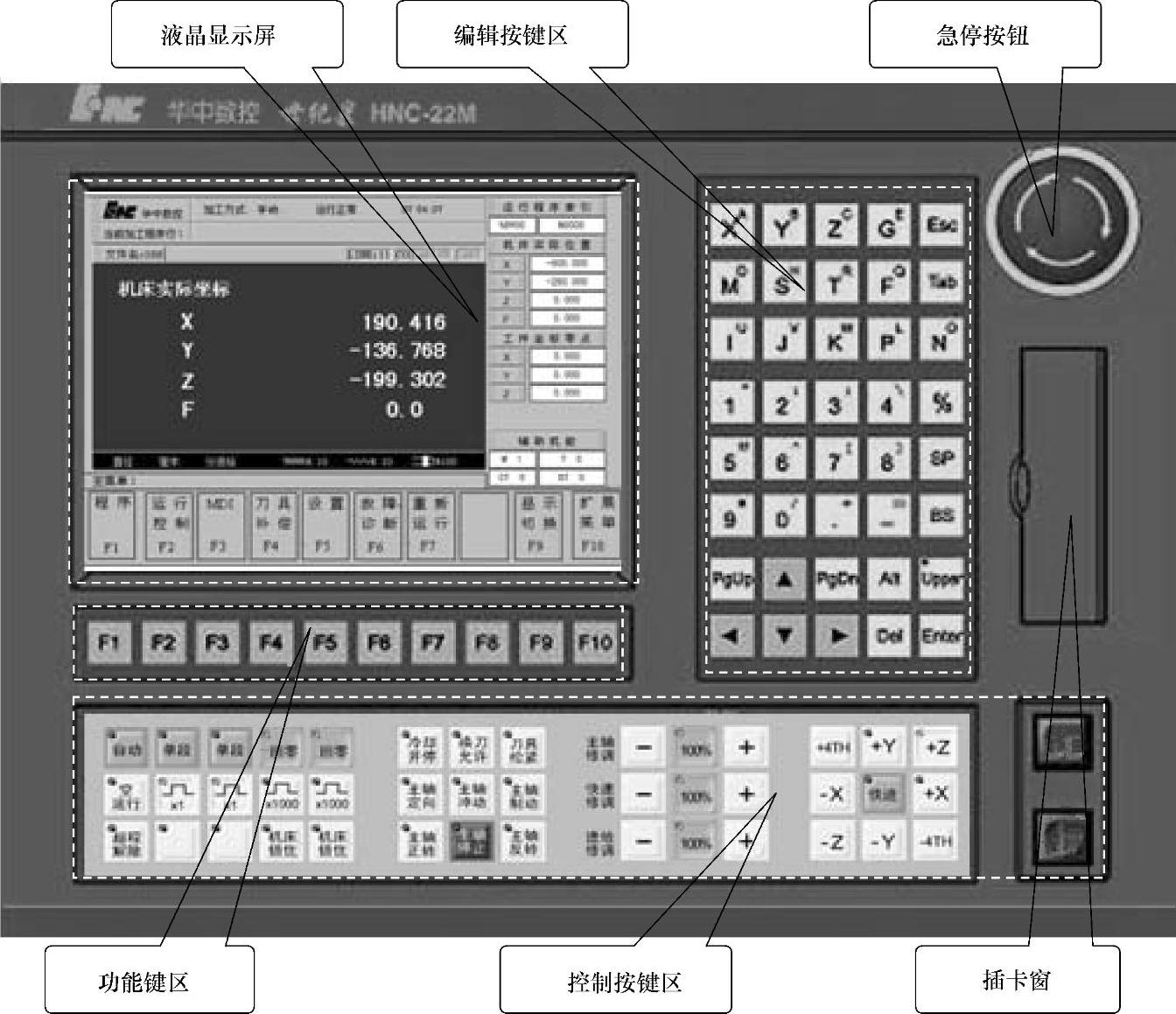

一、华中HNC-22M数控铣床(加工中心)操作面板的组成

华中HNC-22M数控系统的操作面板由编辑面板和控制面板组成,如图2-1所示。

图2-1 华中HNC-22M数控铣床(加工中心)操作面板

1.编辑面板的组成

编辑面板位于操作面板的上半部分,由液晶显示屏、编辑按键区及功能键区所组成,其中液晶显示屏用来显示相关坐标位置、程序、图形、参数、诊断和报警等信息,以实现人机对话,编辑按键区包括字母键、数值键等。

华中HNC-22M系统编辑面板常用按键及功能见表2-1。

表2-1 华中HNC-22M系统编辑面板常用按键及功能

2.控制面板的组成

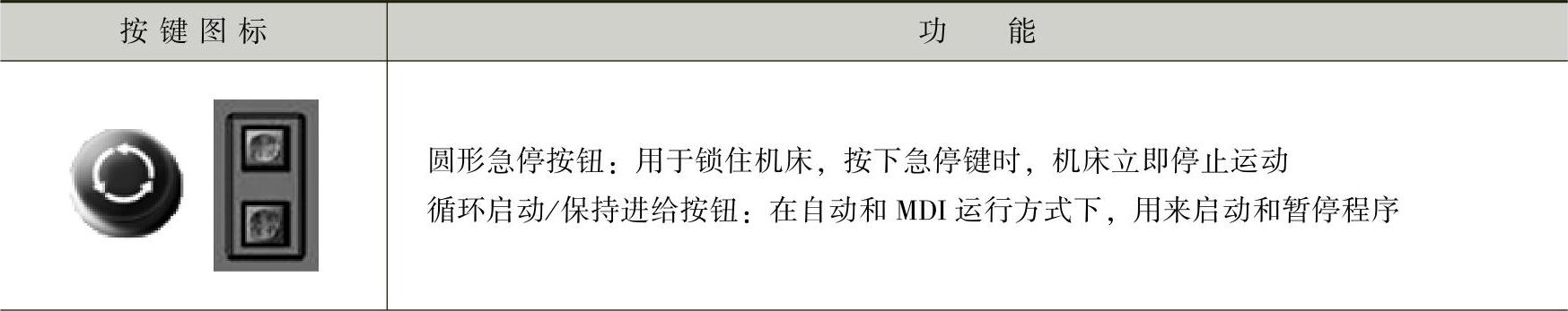

除急停按钮位于操作面板的右上角以外,其他按键均在操作面板的下半部分,这些按键可直接控制机床的动作及对零件加工过程的控制。

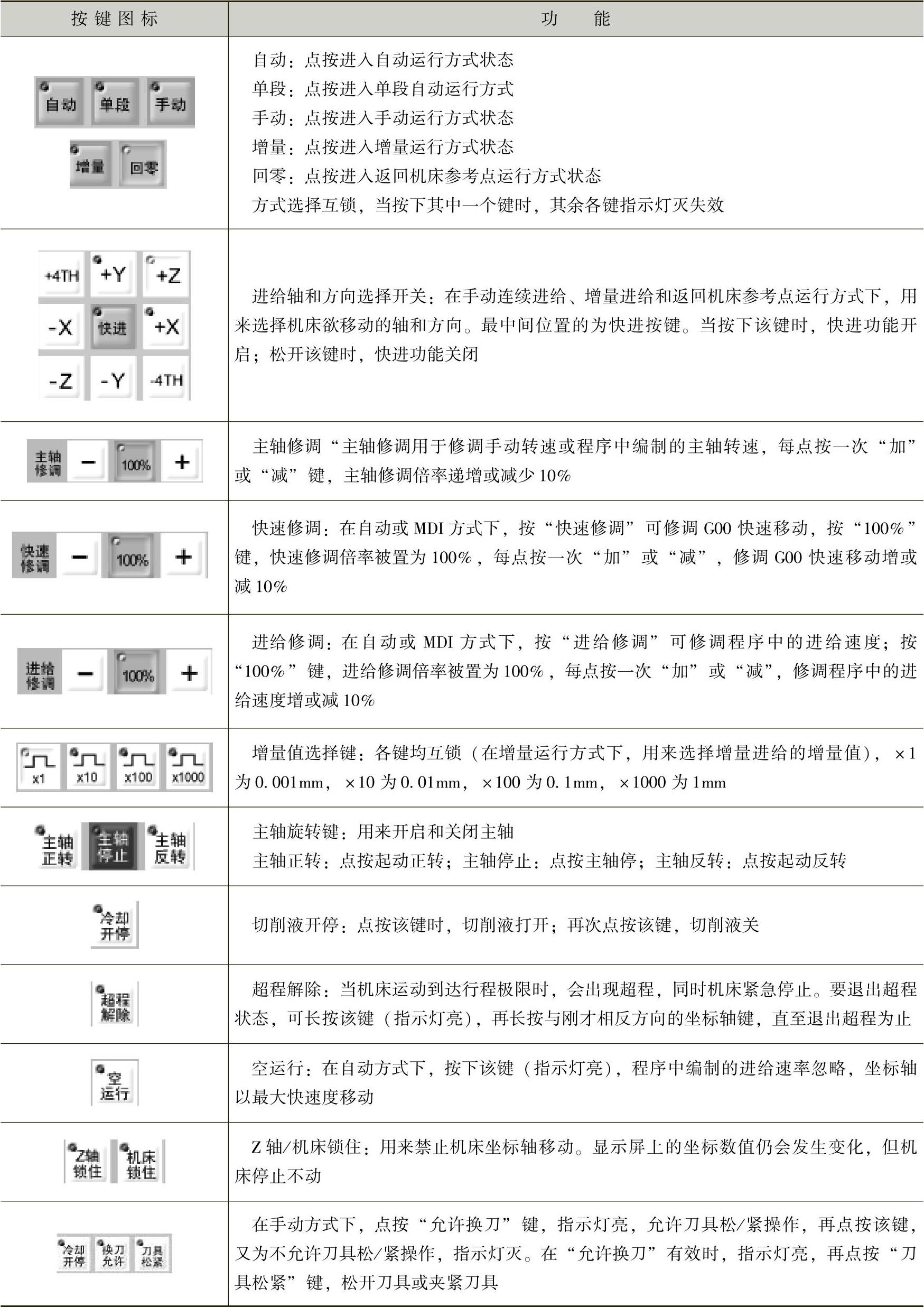

华中HNC-22M系统控制面板常用按键功能见表2-2。

表2-2 华中HNC-22M系统控制面板常用按键及功能

(续)

二、操作控制方式及程序的编辑

1.点动进给

点按手动按键,指示灯亮,系统处于点动方式,可点动移动机床坐标轴。如在手动状态下按压“+X”或“-X”按键,指示灯亮,同时X轴将产生正向或负向连续移动;当松开“+X”或“-X”按键,指示灯灭,X轴随即停止;同理,Y、Z轴的操作方法同X轴。选择手动方式时,手动按压增量倍率、主轴控制、进给修调、快速修调、主轴修调、切削液开停、刀具松紧按键,同时按压多个方向的手动按键,每次能手动连续移动多个坐标轴。

2.点动快速移动

在点动进给时,若同时按压快进按键,则产生相应轴的正向或负向快速运动。

图2-2 手摇脉冲发生器

3.点动进给速度选择

在点动进给时,进给速率为系统参数最高快移速度的1/3乘以进给修调,选择的进给倍率、点动快速移动的速率为系统参数最高快移速度乘以快速修调选择的快移倍率,进给或快速修调倍率被置为100%,每次点按“+”键,修调倍率递增5%;点按“-”键,修调倍率递减5%。

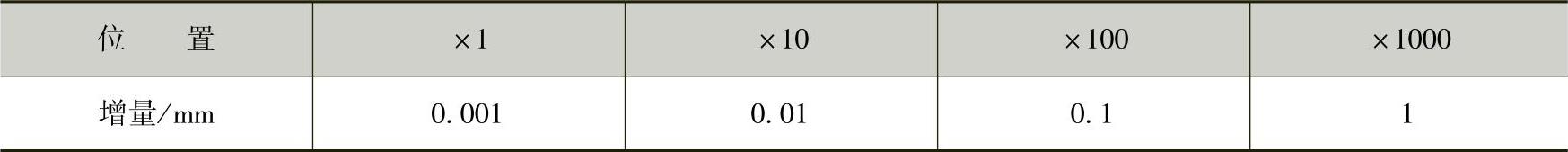

4.增量进给

增量进给由手摇脉冲发生器坐标轴选择开关组成,用于手摇方式增量进给坐标轴。手摇脉冲发生器如图2-2所示。当手持单元的坐标轴选择波段开关置于X、Y、Z、4TH中的某挡时,再按一下控制面板上的增量按键,当指示灯亮后,系统处于手摇进给方式。如手持单元的坐标轴选择波段开关置于X挡时,旋转手摇脉冲发生器可控制X轴的正负向运动,顺/逆时针旋转手摇脉冲发生器一格,X轴将向正向或负向移动一个增量值,同理,Y轴、Z轴、4TH轴也如此,手摇进给方式每次只能控制一个坐标轴增量进给。手摇进给的增量值,即手摇脉冲发生器每转一格的移动量由手持单元的增量倍率波段开关位置确定。增量倍率波段开关的位置和增量值的对应关系见表2-3。

表2-3 增量倍率波段开关的位置和增量值的对应关系

5.回参考点

点按“回零”按键,指示灯亮,可手动返回参考点。再分别按“+Z”“+X”“+Y”按键,可以使Z轴、X轴、Y轴回到参考点。回参考点结束时,“+Z”“+X”“+Y”按键内的指示灯亮。

6.编辑功能

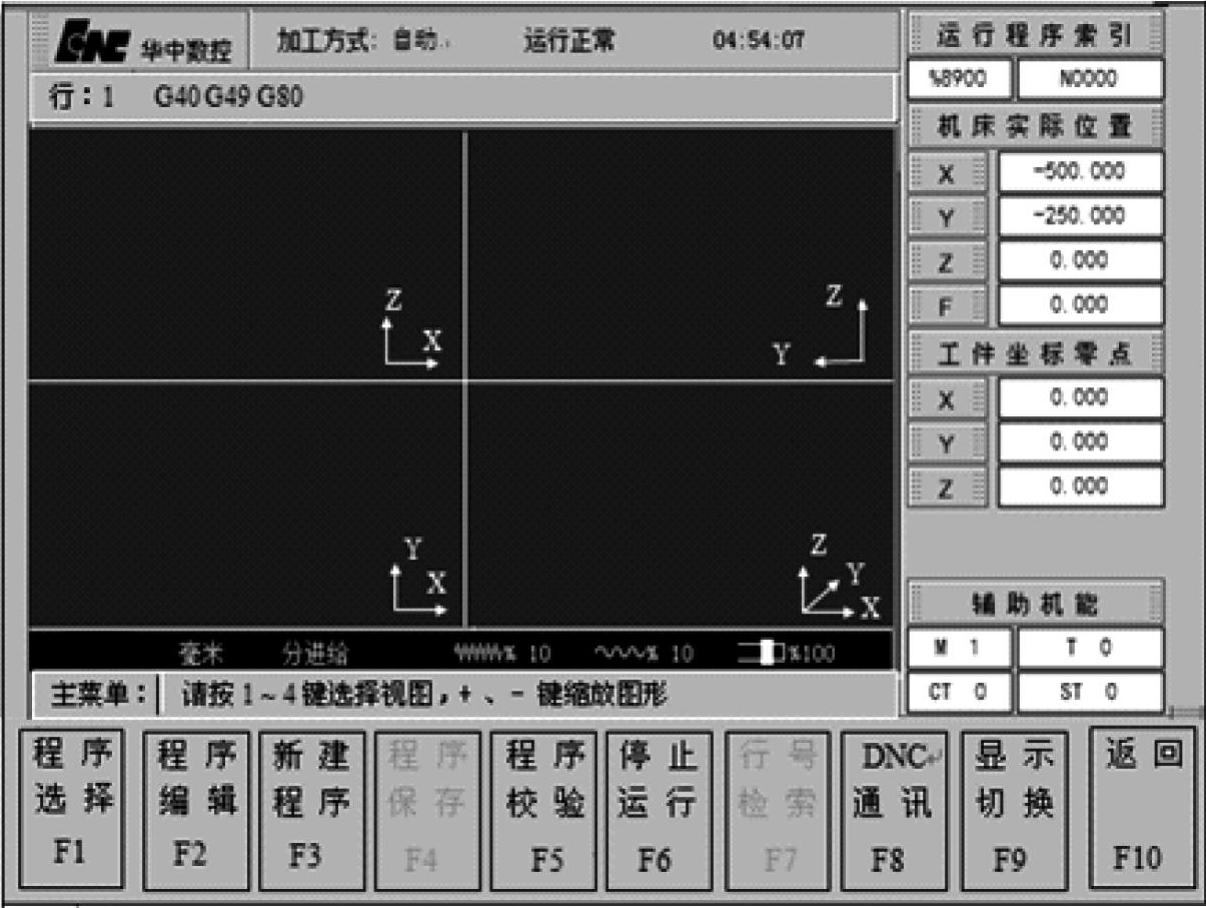

通过主页面中的功能键“F1~F10”来完成。每个功能键均包括不同的操作,菜单采用层次结构,即在主菜单下选择一个菜单项后,数控装置会显示该功能下的子菜单,显示屏幕的下方为编辑功能主菜单命令条,系统主页面如图2-3所示。每个子菜单命令条的最后一项都是“返回”,即点按“返回F10”键命令后,返回上一级菜单。

图2-3 系统主页面

(1)程序的建立 在系统主页面菜单下点按“程序F1”键进入程序子菜单页面→点按“编辑程序F2”→点按“新建程序F3”键进入新建程序页面→在程序命令条中输入文件名“O99”→按“Enter(回车)”键→进入新建程序编辑页面,如图2-4所示。

图2-4 新建程序编辑页面

在新建程序编辑页面中输入零件程序,输入结束后点按“保存程序F4”键→按“Enter(回车)”键→进入程序保存结束页面,如图2-5所示。

(2)程序模拟校验 在系统主页面下,点按“程序F1”键进入子菜单→点按“程序选择F1”键,进入程序选择页面,如图2-6所示。

在程序选择页面中,用“↑”“↓”光标键,选中所需校验程序→按“Enter(回车)”键→打开程序校验准备页面,其程序显示如图2-7所示。

图2-5 程序保存结束页面

图2-6 程序选择页面(https://www.xing528.com)

图2-7 程序校验准备页面

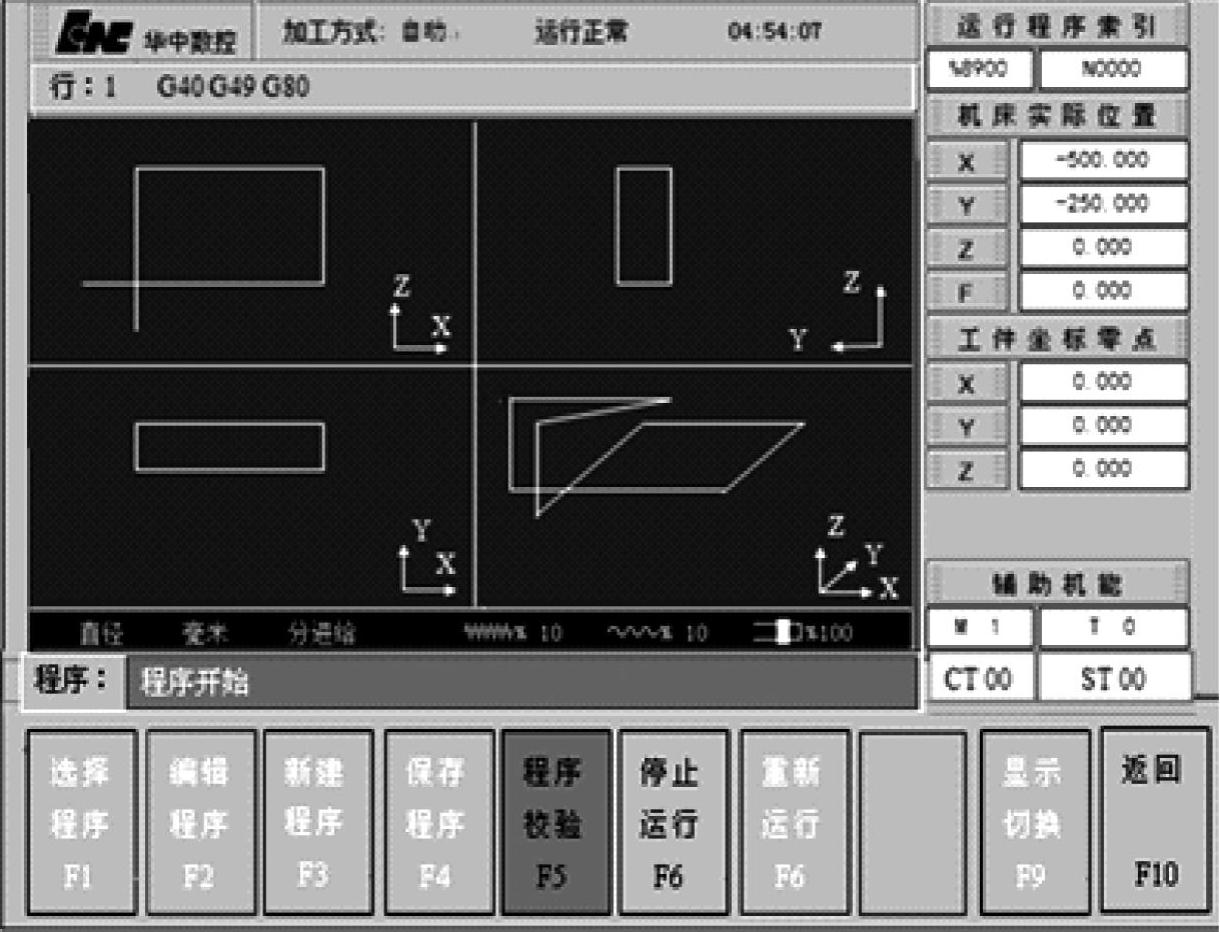

反复点按“显示切换F9”键,直至出现刀具路径模拟校验准备页面,如图2-8所示。

图2-8 刀具路径模拟校验准备页面

在刀具路径模拟校验准备页面中,点按“程序校验F5”键→在控制面板中点按“自动”运行键→点按“循环启动”键→进入刀具路径模拟校验显示页面,如图2-9所示。

图2-9 刀具路径模拟校验页面显示

7.坐标轴清零操作

在系统主页面下,点按“设置F5”键→进入图2-10所示工件实际坐标页面→点按“相对清零F1”键,进入相对实际坐标页面。

图2-10 工件实际坐标页面

Z轴清零时,点按“主轴正转”键→点按“手轮进给方式”键→调节手轮Z轴负向,快速移动工作台和主轴,将刀具端面移动至与工件上表面相接近的适当位置,改用步进微调操作使刀具端面慢慢移向工件,当刀具底部与零件上表面轻微接触稍有金属末出现时,停止手摇脉冲发生器的进给,此时,在相对实际坐标页面中,点按“Z轴清零F3”键→显示屏中央“相对实际坐标”与显示屏右侧“机床实际位置”Z值均变为零,即Z轴清零结束,Z轴清零后的相对实际坐标页面如图2-11所示。

图2-11 Z轴清零后的相对实际坐标页面

同理X、Y轴清零时,可将刀具侧面移动至与工件侧表面相接近的适当位置,改用步进微调操作使刀具侧面慢慢移向工件,当刀具侧面与零件侧表面轻微接触稍有金属末出现时,停止手摇脉冲发生器的进给,此时,在相对实际坐标页面中,点按“X轴清零F1”或“Y轴清零F2”,同时显示屏中央“相对实际坐标”与显示屏右侧“机床实际位置”X、Y值均变为零。

坐标轴清零后就是以刀具当前点为零基准,再采用手摇(或手动)切削进刀时,从显示屏上直接读出进刀深度,方便操作。

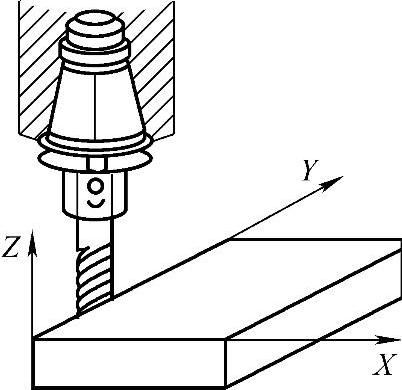

三、试切对刀操作

立铣刀直径设定为ϕ12mm工件坐标系原点选在上表面左下角点位置。对刀前将工件毛坯准确定位装夹在工作台上。安装时要使零件的基准方向和机床X、Y、Z轴的方向一致,并且在切削时保证刀具不会与零件、夹具或工作台发生干涉,然后将零件夹紧,再通过设定刀具相对于工件坐标系原点值来确定工件坐标系。

图2-12 Z轴对刀示意图

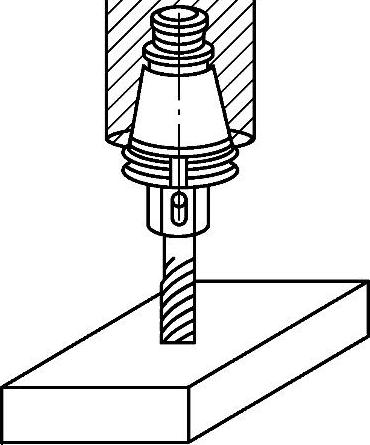

1.Z轴对刀

点按“主轴正转”键(转速设定500r/min)→点按“手轮进给方式”键→调节手轮Z轴负向,快速移动工作台和主轴(刀具),将刀具端面移动至与工件上表面相接近适当位置,改用步进微调操作使刀具端面慢慢移向工件,可在刀具端面正下方工件表面贴一片浸了油的薄纸片,当刀具将纸片转飞时,停止手摇脉冲发生器的进给,如图2-12所示,重新进入工件实际坐标页面,点按“坐标系设定F5”键,进入工件坐标系设定页面→移动光标至“G54 Z108.909”位置,如图2-13所示,如设定工件上表面为Z轴的零平面,可直接点按“测量F1”键→直接点按“Enter(回车)”键(或在测量值的工具条中输入“0”后再点按“Enter”键),即完成Z轴的对刀操作。

图2-13 工件坐标系设置页面

2.X、Y轴对刀

点按“主轴正转”键(转速设定为500r/min)→点按“手轮进给方式”键→调节手轮X轴,快速移动工作台,将刀具移动至与工件侧面相接近的适当位置,改用步进微调操作使刀具侧面慢慢移向工件,当刀具侧刃与工件侧面贴近有微金属细末散落时,停止手摇脉冲发生器的进给。在图2-13所示页面中,方法同Z轴对刀,移动光标至“G54X146.460”位置,由于刀具侧刃与工件左侧边相切,如图2-14所示,因此,可在工件坐标系页面测量值命令条中输入刀具旋转轴线至Y轴的距离,即X轴的负向位置,其值等于刀具半径值“-6”。点按“测量F1”键→在测量值命令条中输入“-6”→点按“En-ter(回车)”键,即完成X轴的对刀操作。同理,Y轴对刀与X轴对刀方法相同,如图2-15所示。

图2-14 X轴对刀示意图

图2-15 Y轴对刀示意图

3.刀具补偿值的输入

在系统主页面下,点按“刀具补偿F4”键→进入刀库及刀补子菜单页面→点按“刀补表F4”键→进入刀补设置表→移动光标至所需补偿位置,如图2-16所示→点按“Enter(回车)”键修改刀补值→再点按“Enter(回车)”键确认,即完成刀具补偿设置。

图2-16 刀补表页面

点按“返回F10”键→返回刀库及刀补子菜单页面→点按“刀库表F3”键→进入刀库设置表页面→移动光标至需补偿位置,如图2-17所示→点按“Enter(回车)”键修改→再点按“Enter(回车)”键确认,即完成刀库中刀号及组号的设置。

图2-17 刀库表页面

四、机床的自动运行

1.自动运行

点按“自动”键,系统处于自动运行方式,即在系统主页面下,点按“程序F1”键,在子菜单中点按“选择程序F1”键,选择要运行的程序→按“Enter(回车)”键→进入程序显示页面→点按“循环启动”键,进入自动加工状态。在自动运行过程中,若点按“进给保持”键,程序执行暂停,再点按“循环起动”键后,系统将重新启动继续运行。

2.单段运行操作

在自动运行方式下,点按“单段”键,系统处于单段自动运行方式,程序控制将逐段执行。每点按一次“循环启动”键运行一程序段。

注意事项

1)指法训练数控铣床(加工中心)操作面板应注意机床安全,避免误操作。

2)感知机床的运动方向,避免误动作。

3)训练机床进给方式时,要避免机床超程。

4)按键互锁,即点按其中一个指示灯亮,其余指示灯灭处于失效状态。

5)一定要把对刀数据存入相应存储地址,否则容易出现恶性事故。

扩展练习

1.简述华中HNC-22M数控铣床(加工中心)操作面板的组成。

2.简述华中HNC-22M数控铣床(加工中心)手动数据输入操作包括的内容。

3.练习华中HNC-22M数控铣床回参考点、程序效验、程序空运行等操作。

4.简述华中HNC-22M数控铣床超程解除的步骤。

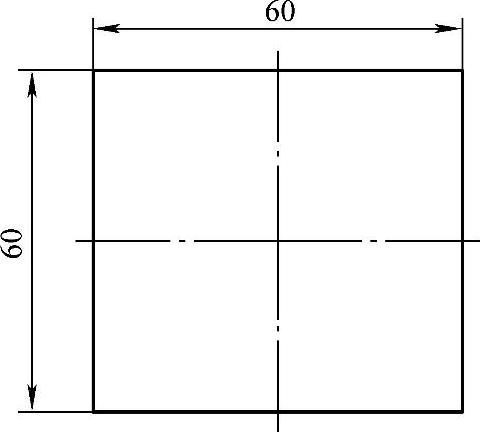

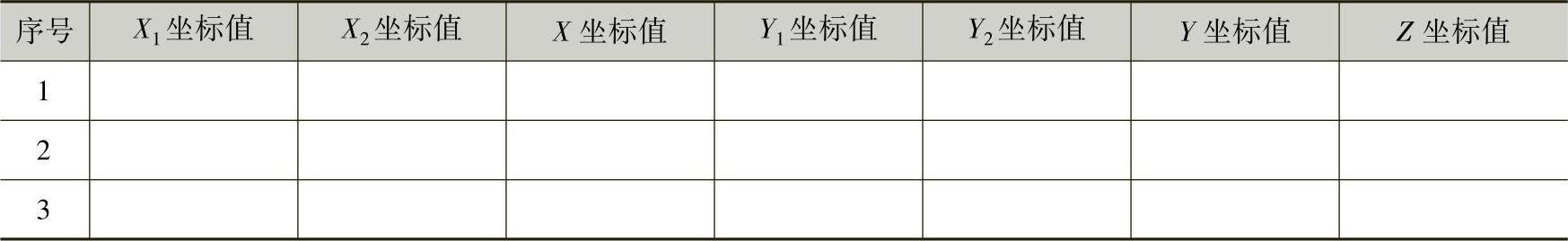

5.平板毛坯如图2-18所示,工件尺寸为60mm×60mm×30mm,材料为硬铝。要求如下:

1)X、Y向及Z向,采用试切法对刀并使用G54~G59代码存储参数存储坐标数值。

2)将测得的X、Y、Z值填入下表。

图2-18 平板毛坯

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。