对于一个坐标系,必须确定各坐标轴所在的原点。数控机床的原点分为机床原点和编程原点,以机床原点和编程原点所建立起来的坐标系分别称为机床坐标系和工件坐标系。

一、机床坐标系

机床坐标系是机床固有的坐标系,机床坐标系的原点也称为机床原点或机床零点,它是机床上一个固定的点,不因使用者或加工工件的改变而改变,因此,机床坐标系也是一个固定的坐标系。为了正确地在机床工作时建立机床坐标系,通常在每个坐标轴的移动范围内设置一个测量起点,这里称机床参考点,机床起动时,通常要进行自动或手动回参考点,以建立机床坐标系。机床参考点一般与机床零点重合,机床回参考点后,便找到了所有坐标轴的参考点,于是建立起了机床坐标系。

二、工件坐标系

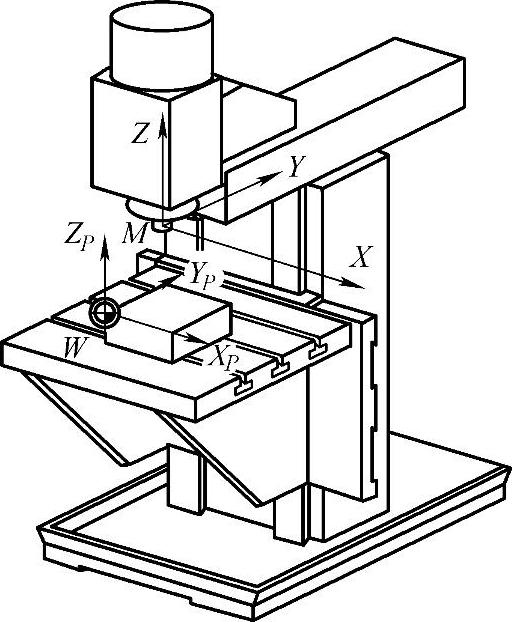

编程原点是根据加工零件图样选定的编制零件加工程序的原点,以这个点为坐标原点建立起来的坐标系即为工件坐标系。不同的工件有不同的工件坐标系,同一个工件也可以有不同个坐标系。所以工件坐标系并不是唯一的,也不是固定的,机床坐标系与工件坐标系如图1-94所示,工件坐标系一旦建立便一直有效,直到被新的工件坐标系所取代。CNC在运行程序时会自动将相对于程序原点的任意点的坐标转换为相对于机床零点的坐标。

工件坐标系的原点选择要尽量满足编程简单,尺寸换算少,引起的加工误差小等条件。一般情况下,以坐标式尺寸标注的零件,程序原点应选在尺寸标注的基准点;对称零件或以同心圆为主的零件,程序原点应选在对称中心线或圆心上。Z轴的程序原点通常选在工件的上表面。

图1-94 机床坐标系与工件坐标系

三、程序格式

加工程序使用数控装置能识别的指令代码和数字代码描述数控机床的工艺过程,国际上广泛使用ISO标准G指令和M指令。

1.程序名

1)华中系统程序名采用“%”开头加1~4位数字,但不能为“0”。

2)SIEMENS系统开始的两个符号是以任意字母做开头,有属性系统,其后的符号可以是字母、数字或下划线,最多为16个字符,不得使用分隔符,如“PR804”,它是由字母、数字及下划线混合组成,并列一段。

程序名必须写在程序的最前面,并单独占用一行;它是零件加工的代号,是加工程序的识别标记,因此在同一数控机床中,程序名不可重复使用。

2.加工程序的组成

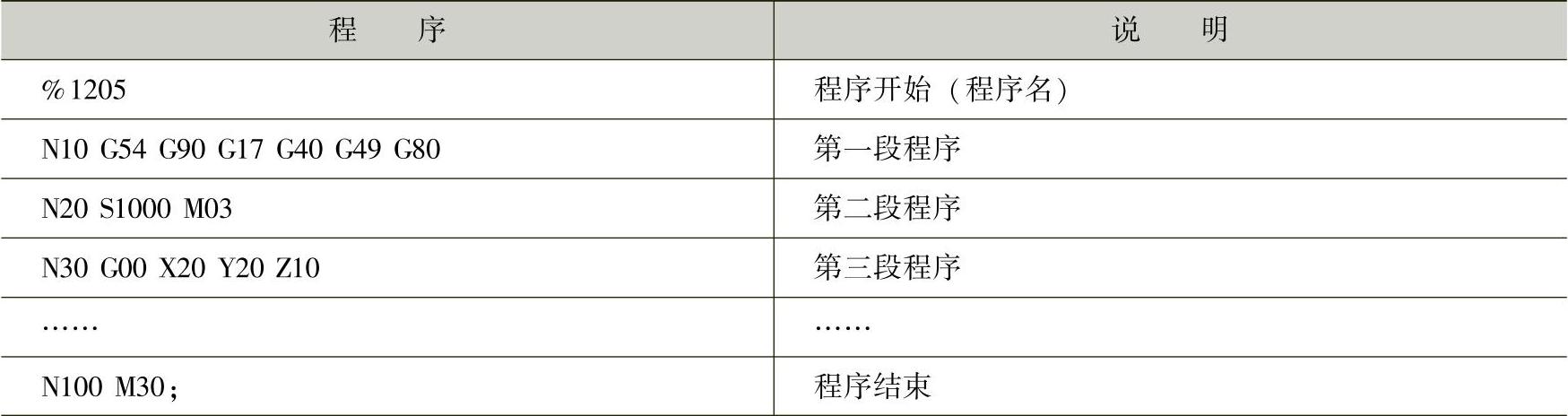

一个完整的数控加工程序由程序名、若干个程序段、程序结束部分组成,其中每个程序段又由若干个指令字及数据字组成。加工程序的组成见如表1-5。(https://www.xing528.com)

表1-5 加工程序的组成

3.程序段结构

程序段由若干个程序字和程序段结束符组成。华中系统不需要结束符,而SIEMENS系统在程序编写输入过程中进行换行或按“输入”按钮时,可以自动产生程序段结束符“;”。程序段是可作为一个单位来处理的、连续的字组,是数控加工程序中的一条语句;在每次运行过程中,不需要执行,即可以跳过去的程序段前输入斜线“/”;一个数控加工程序是若干个程序段组成的。

例如:N01 G01 Z-44 F200;

其中:N01 程序段号,地址符(顺序号)

G01 准备功能地址符,运动方式指令(G01为直线插补)

Z-44 程序字(由地址符和数字组成),Z坐标移动距离指令

F200 进给速度地址符,表示进给速度为200mm/min

; 程序段结束符

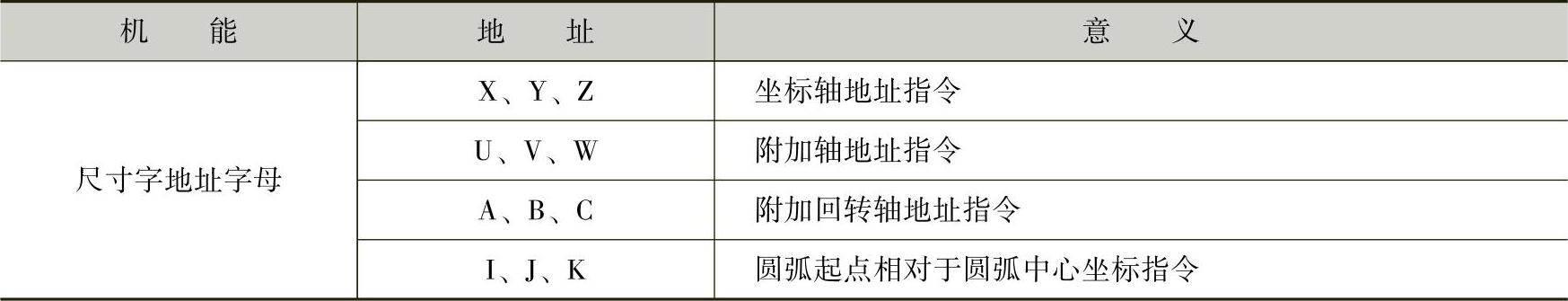

常用尺寸字地址字母见表1-6。

表1-6 常用尺寸字地址字母

四、常用功能字

功能字是由一个英文字母(也称地址,如G、M、T、S等)及后续数字组成。它用来规定刀具和工件的相对运动轨迹,有模态指令和非模态指令之分。模态指令又称续效指令,若某一个程序段中指定,便一直有效,直到后面出现同组另一指令或被其他指令取消。编写程序时,与上段相同的模态指令可以省略不写。不同组模态指令编在同一程序段内,不影响其续效。非模态指令也称非续效指令,其功能仅在出现的程序段内有效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。