焊接残余应力对焊接性差的金属,往往是引起焊接裂纹的原因之一。即使焊接性良好的一般低碳钢,如果结构刚性太大,焊接顺序和方法不当,在焊接过程中也会发生焊接应力造成的裂纹。因而在焊接时应设法减少和调整焊接应力,焊后要消除焊接残余应力。

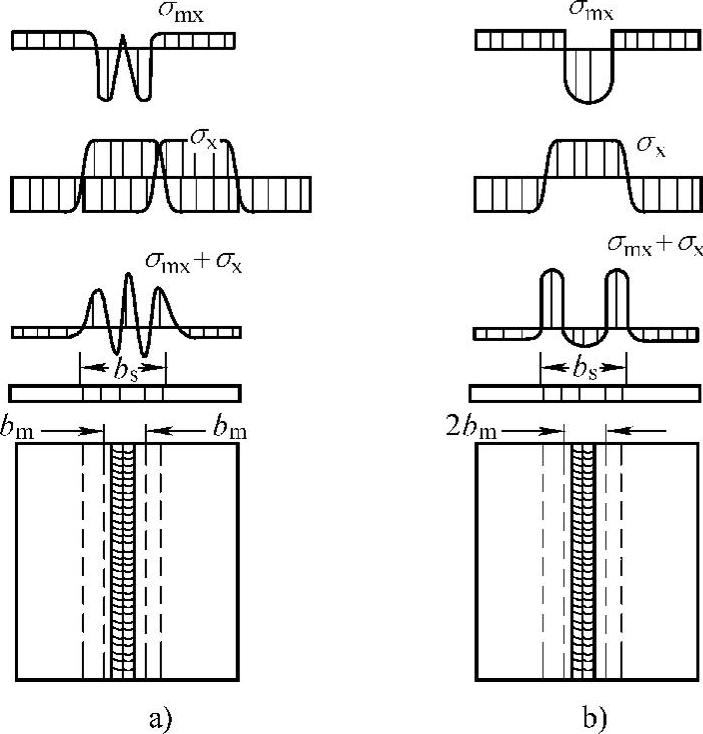

图5-9 焊接相变对残余应力的影响

a)焊缝金属为奥氏体钢 b)焊缝金属化学成分与母材相近

σmx—相变应力 σmx+σx—最终焊接残余应力 bm—相变区宽度 bs—塑性变形区宽度

一、设计措施

1)在焊缝设计方面,应尽量减少焊缝的数量和尺寸,采用填充金属少的坡口形式。

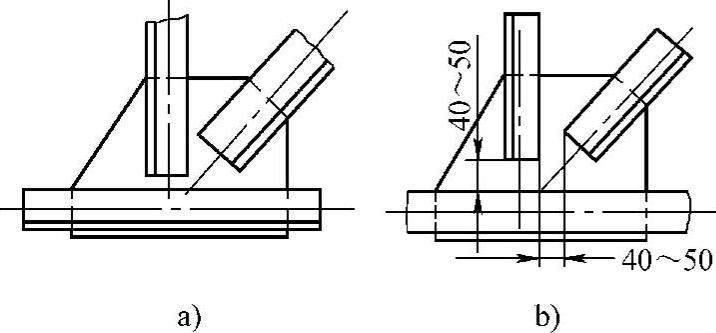

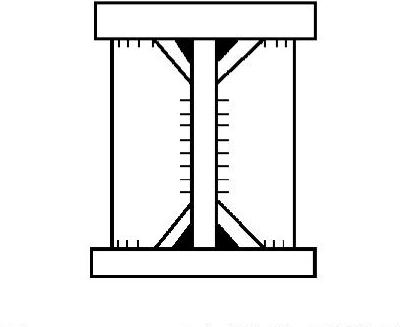

2)焊缝布置应避免过分集中,焊缝与焊缝之间应保持足够的距离,如图5-10所示。尽量避免三轴交叉的焊缝,如图5-11所示。不应把焊缝布置在工作应力最严重的区域。

图5-10 焊接接点

a)不合理 b)比较合理

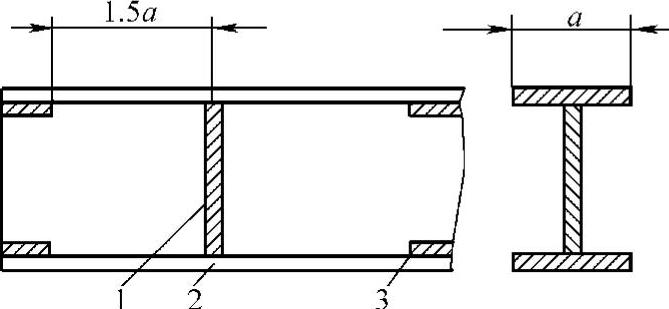

图5-11 工字梁肋板接头

3)采用刚度较小的接头形式,降低焊缝的拘束程度,使焊缝能自由地收缩。在残余应力的区域内,应当避免几何不连续性,避免应力集中。

二、工艺措施

1.采用合理的焊接顺序和方向

1)对平面上的焊缝焊接时,要保证焊缝的纵向和横向收缩都比较自由,而不是受先焊焊缝的较大约束。

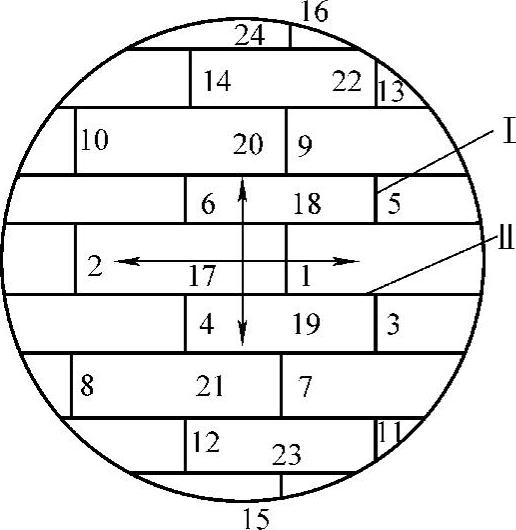

例如焊对接焊缝时,从中间依次向两自由端进行焊接时,焊缝能较好地自由收缩。再如大型容器底部钢板的拼接,可先焊所有的横向焊缝Ⅰ,再焊所有的纵向焊缝Ⅱ,并从中间依次向外进行焊接,如图5-12所示。

图5-12 大型容器底板拼接的焊接顺序 Ⅰ—横焊缝 Ⅱ—纵焊缝

2)收缩量最大的焊缝应先焊,因为先焊的焊缝收缩时受阻较小,故应力较小。如果一个结构上既有对接焊缝,又有角接焊缝,应先焊对接焊缝,因为对接焊缝的收缩量较大。例如工字梁的焊接,首先焊腹板的对接焊缝,然后焊翼板的对接焊缝,最后焊腹板和翼板的角焊缝,如图5-13所示。

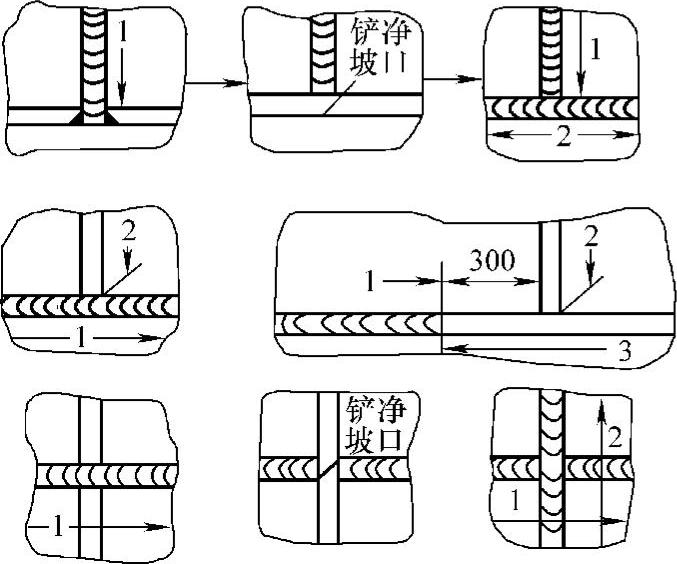

3)在对接平面上带有交叉焊缝的接头时,必须采用保证交叉点部位不易产生缺陷的焊接顺序。

例如,T字焊缝和十字焊缝应按图5-14所示的焊接顺序,才能使焊缝收缩比较自由,避免在焊缝交点处产生裂纹。另外,应注意焊缝的起弧和收尾避开交叉点,或虽然在交叉点上,但在焊接与之相交的另一条焊缝时,引弧和收尾处事先应被铲净。

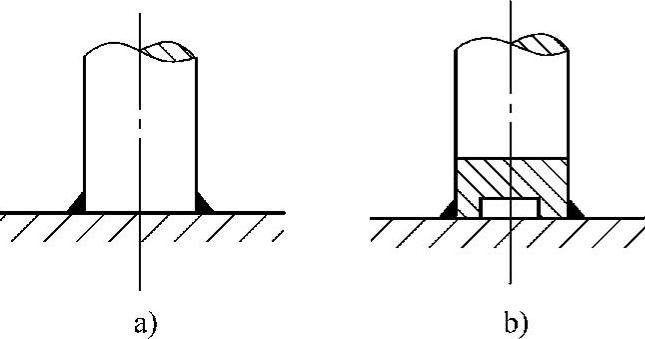

2.开缓和槽减小应力法

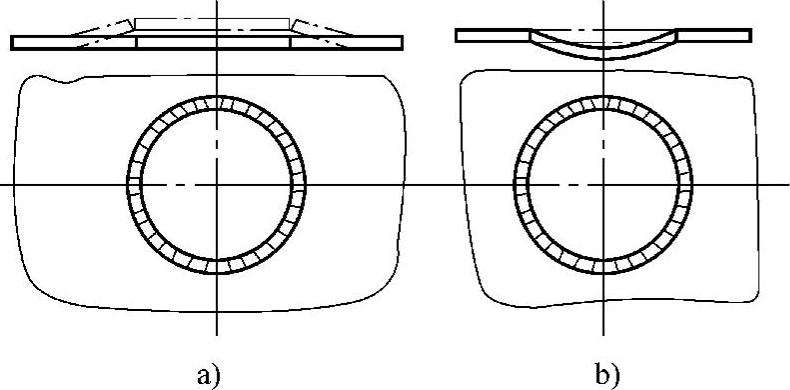

厚度大的工件刚性大,焊接时容易产生裂纹。在不影响结构强度的前提下,可采用在焊缝附近开缓和槽的方法。其实质是减少结构的局部刚性,尽量使焊缝具有自由收缩的可能。例如圆钢焊在厚钢板上,封闭焊缝刚性大,焊后易裂,如图5-15a所示;采取图5-15b的措施即可避免。

图5-13 工字梁的焊接顺序

1—腹板焊缝 2—翼板焊缝 3—腹板和翼板的角接焊缝

图5-14 交叉焊缝的焊接顺序

图5-15 开缓和槽减小应力法

a)未开减应力槽 b)开减应力槽

3.采用冷焊法

冷焊法的原理是使整个结构上的温度分布尽可能均匀,即焊缝和高温受热区的宽度尽可能窄些,温度尽可能低些。这样收缩所造成的应力就可以小些,采用较小的焊接线能量、合理的焊接顺序和操作方法可以实现上述要求。

冷焊法的具体做法是:采用小直径焊条、小电流多层多道无摆动焊接法;每次焊接的焊缝要短些;尽可能提高焊接环境温度。

4.焊前预热(https://www.xing528.com)

通常焊前预热是减少焊件焊接应力的最普遍的方法。预热的目的是使焊接部分的金属和周围基本金属的温差减小,达到焊缝和母材同时冷却收缩的目的,从而可以减少焊缝金属的拉伸,降低焊接内应力。

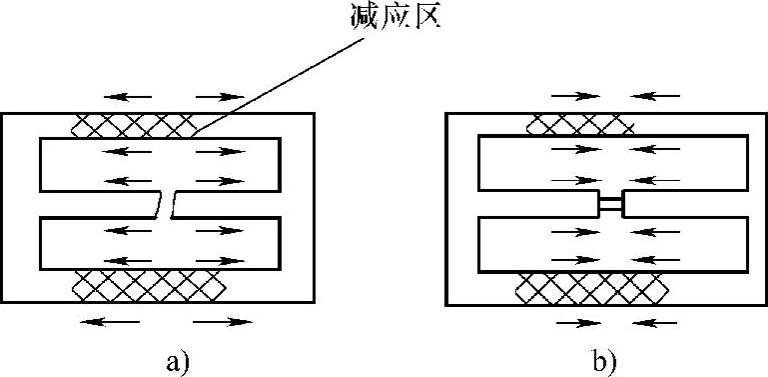

5.采用加热“减应区”法

在焊接刚性较大的焊缝之前,选择焊件的适当部位进行低温或高温加热,使之产生膨胀,然后焊接刚性较大的焊缝。焊缝冷却时,被加热区也冷却,两者同时收缩,使焊接应力大大降低,这种方法就称为加热“减应区”法。被加热的部位叫减应区,在焊缝收缩时它起到了补偿作用。焊接结构不同,减应区的位置也不同,具体的结构要通过具体分析确定。如图5-16所示为采用加热“减应区”法的示意图。

6.采用降低局部刚度的方法

降低接头的刚度焊接封闭焊缝或刚度较大的焊接接头时,可采用反变形法来降低接头的刚度,以减少焊后的残余应力。如图5-17所示,在焊接镶块的封闭焊缝时可采用翻边和压凹的措施,从而减少焊缝的拘束度。

图5-16 加热“减应区”法示意图

a)加热减应区时 b)焊接后

图5-17 降低局部刚度减少焊接残余应力

a)平板少量翻边 b)镀块压凹

三、消除焊接残余应力的方法

整个焊件完全冷却到室温后,焊件内存在的应力即为焊接残余应力。

焊后热处理是消除焊接残余应力最有效的方法。对于低碳钢和低合金钢,采取高温回火,加热温度为500~650℃,保温一定时间(按壁厚计算,每1mm要保温4~5min),然后再炉冷或空冷,一般可把80%~90%以上的焊接残余应力去除。

此外,还可以采用机械方法消除焊接残余应力,通常采用锤击法、施加外力法(机械拉伸法、温差拉伸法)和振动法。

1.锤击法

在焊件焊完后,沿焊缝和近缝区进行锤击。由于锤击引起了焊缝和近缝区的延伸变形,补偿了高温时产生和积累的压缩塑性变形,故焊接残余应力得以部分消除。但由于锤击同时对金属具有加工硬化作用,易引起金属的硬化。第一层焊缝因处在比较严重的应力状态下,锤击时易破裂。为避免硬化的影响,一般规定对最后一层焊缝边不进行锤击,这样就大大降低了用锤击法来消除应力的效果。

2.施加外力的方法

即把已经焊好的整体结构,根据实际工作情况进行加载,使结构的内应力接近屈服极限,然后卸载,最后达到部分消除焊接残余应力的目的。如容器结构在焊后进行水压试验,能消除部分残余应力。

3.焊后热处理法

焊后热处理是把焊件整体或局部(焊接接头)均匀地加热到一定温度,保温一段时间,然后冷却的过程。通过焊后热处理可以达到下述目的。

1)改善焊接接头的组织和性能,使淬硬区软化,降低硬度,提高冲击韧性和蠕变极限,防止焊接结构的脆性破坏。

2)使焊接残余应力松弛,防止产生延迟裂纹,提高焊件的可靠性和寿命。

3)提高焊接接头的抗腐蚀性能。

焊后热处理常用的方法有高温回火、正火及提高铬镍不锈钢耐腐蚀性能的固溶处理。焊后回火可以消除焊接残余应力、稳定组织,同时可使焊缝和热影响区中的氢及时逸出。对于强度较高、淬硬倾向较大的焊接接头,焊后回火还能起到提高塑性和韧性的作用。正火用来改善钢的组织、细化晶粒和均匀化学成分,从而提高焊接接头的各种机械性能。固溶处理是将铬镍不锈钢加热至920~1150℃,并以较快的速度冷却,从而消除晶间腐蚀,使焊接接头的耐腐蚀性能提高。固溶处理一般是整体均匀加热,而不采用局部加热方法。

为了消除焊接残余应力,改善焊接接头或整个焊接结构的性能,最有效的措施是对焊件进行焊后热处理。焊后热处理方法和热处理规范,应根据结构材料、焊缝化学成分和焊件的用途来选择。

在300℃以下的回火称为低温回火。低温回火适用于预先经过淬火和回火的具有较高硬度构件的焊后热处理,其目的是防止产生裂纹。低温回火不能降低原有的硬度,不能改善加工性能,不会引起结构的变形,也不能防止结构在使用中发生变形。

将碳钢和低合金钢在400℃左右回火,称为中温回火。回火温度为500~650℃,称为高温回火。高温回火和中温回火,主要用来提高焊接接头的冲击韧性和消除焊接残余应力,也可以降低焊缝硬度,改善机械加工性能。

高温回火和中温回火时,其结构可能会发生变形,对于精加工后的结构不宜采用。单一的中温回火只适用于工地拼装的大型普通低碳钢容器的组装焊缝,可以达到部分消除残余应力和去氢的目的。

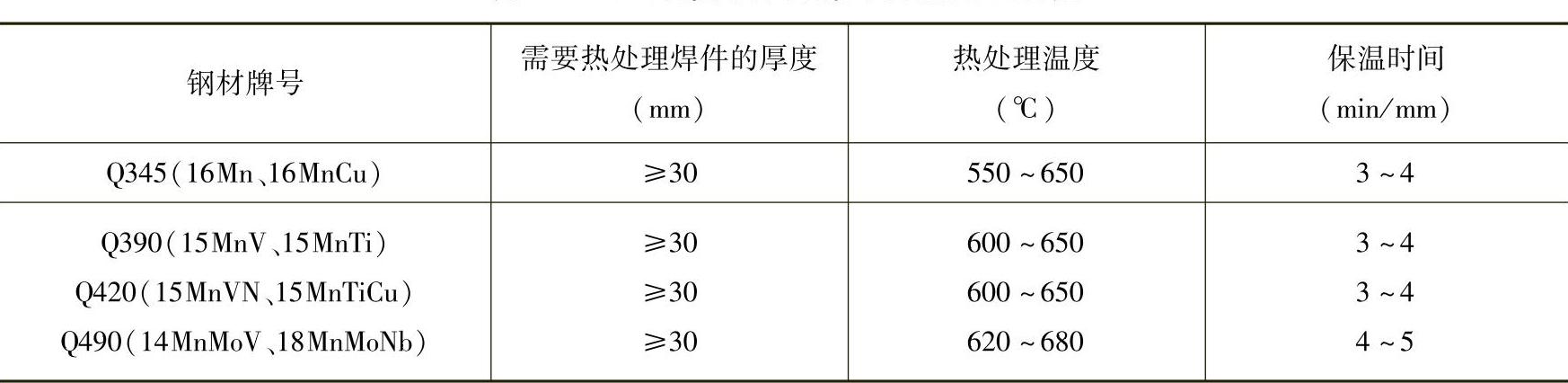

对于重要结构,要求提高焊接接头的塑性和韧性时,采用先正火随后立即高温回火的热处理方法,既能消除内应力和改善接头组织,又能提高接头的韧性和疲劳强度。焊接结构几种常用材料的焊后热处理规范见表5-1。焊后热处理保温时间一般根据板厚按表5-1确定,但最短不小于30min,最长不应超过3h。

表5-1 几种常用材料的焊后热处理规范

注:1.厚度指焊件的最大厚度;

2.消除内应力的保温时间按接头最大厚度计算;

3.碳钢焊后消除内应力温度可略低于550℃,但保温时间应延长。

局部热处理时,加热区的宽度从焊缝中心至每侧不小于焊缝宽度的3倍,而且随着加热方法的不同,有效加热宽度也不相同。加热和冷却不宜过快,应力求焊件内外壁温度均匀,其温差不大于50℃。对于厚壁容器其加热和冷却速度一般为50~150℃/h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。