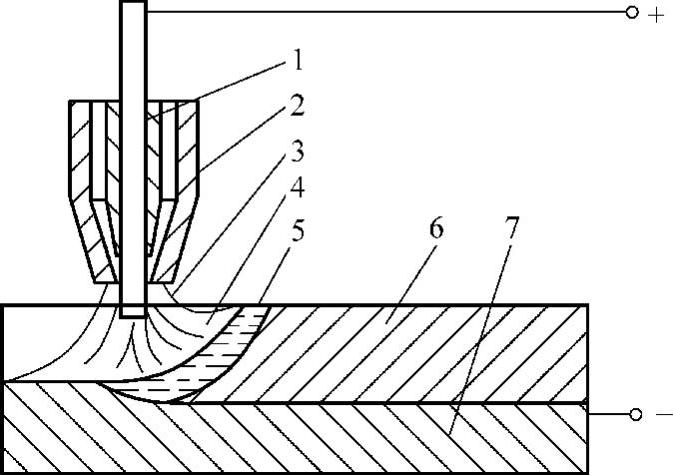

二氧化碳气体保护焊(简称CO2焊)是采用CO2气体作为保护介质。焊接时CO2气体通过焊枪的喷嘴,沿焊丝周围喷射出来,在电弧周围形成气体保护层,机械地将焊接电弧及熔池与空气隔离开来,从而避免了有害气体的侵入,保证焊接过程的稳定,以获得优质的焊缝。其工作原理如图3-77所示。

一、二氧化碳气体保护焊

1.二氧化碳气体保护焊的特点

二氧化碳气体保护焊与其他焊接方法相比具有以下优点。

图3-77 CO2焊的工作原理示意图

1—焊丝 2—喷嘴 3—电弧 4—气体保护层 5—熔池 6—焊缝 7—焊件

1)采用明弧焊,施焊部位的可见度好,便于对中,操作方便。

2)CO2气体价格低,焊接成本低于其他焊接方法,相当于埋弧焊和焊条电弧焊成本的40%左右。

3)二氧化碳气体保护焊可以采用较大的焊接电流密度,使焊丝熔化速度快;焊接时又无焊渣,减少了清渣工作量,所以生产效率高。

4)二氧化碳气体保护焊电弧加热集中,焊件受热面积小,加上气流的冷却作用,可减少焊接应力和变形,解决薄板的烧穿和变形问题。

5)有较强的抗锈能力,焊缝含氢量低,抗裂性能好。

6)适用范围广,既适用于薄板焊接,又适用于中、厚板以及全位置的焊接。

7)焊接时飞溅较大,焊缝表面成形较差,焊接设备较复杂。防风能力差,不能在有风的场所使用。

2.应用范围

CO2焊适用范围广,可进行各种位置焊接,不仅适用于焊接薄板,还常用于中、厚板焊接,而且也用于磨损零件的修补堆焊。

二、半自动二氧化碳气体保护焊工艺(https://www.xing528.com)

1.焊前清理

CO2半自动焊时,对焊件与焊丝表面的清洁程度要比焊条电弧焊严格,为了获得稳定的焊接质量,焊前应对焊件、焊丝表面的油、锈、水分等脏物进行仔细清理。

2.装配定位焊

定位焊可使用优质焊条进行焊条电弧焊或者直接采用CO2半自动焊进行,定位焊的长度和间距根据板材厚度和焊件的结构形式而定。一般定位焊缝长度为30~50mm为宜,间距以100~300mm为宜。

3.焊接参数

采用短路过渡时的焊接参数包括以下几方面。

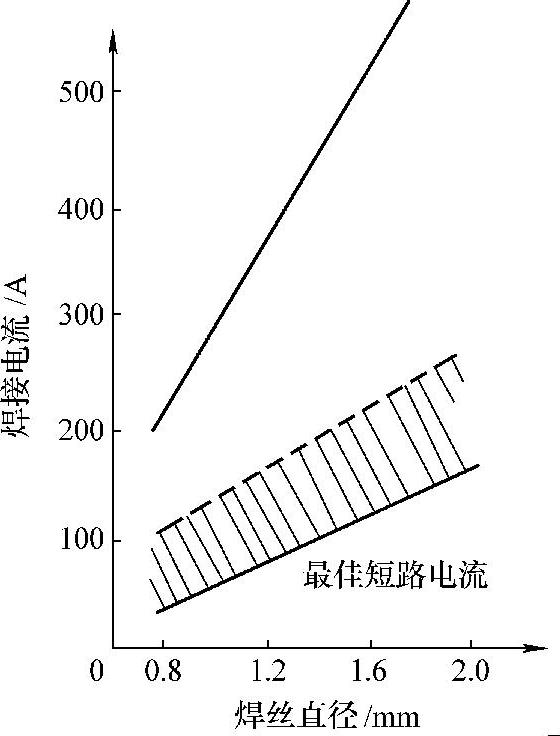

1)焊接电流:焊接电流是CO2焊的重要焊接参数,它的大小应根据焊件厚度、焊丝直径、焊接位置及熔滴过渡形式来决定。用直径为0.8~1.6mm的焊丝,当短路过渡时,焊接电流在50~230A范围选择;颗粒状过渡时,焊接电流可在250~500A范围选择。如图3-78所示为不同直径焊丝适用的焊接电流范围,图中阴影区为最佳的短路过渡电流范围。

2)电弧电压:电弧电压必须与焊接电流配合恰当,它的大小会影响到焊缝成形、熔深、飞溅、气孔及焊接过程的稳定性。短路过渡焊接时,电弧电压与焊接电流的关系如图5-5所示,通常电弧电压在16~24V。颗粒过渡焊接时,电弧电压随着焊接电流增大而相应增大,对于直径为1.2~3.0mm的焊丝,电弧电压可在25~36V范围选择。

3)焊接速度:在一定的焊丝直径、焊接电流和电弧电压条件下,若焊接速度增快,则焊缝的熔宽与熔深减小。焊接速度过快,容易产生咬边及未熔合等缺陷,且气体保护效果变差,可能出现气孔;焊接速度过慢,则焊接生产率降低,焊接变形增大,一般CO2半自动焊的焊接速度为15~30m/h。

4)焊丝伸出长度:焊丝伸出长度取决于焊丝直径,一般约等于焊丝直径的10倍,且不超过15mm。

5)气体的流量和纯度:CO2气体流量应根据焊接电流、焊接速度、焊丝伸出长度及喷嘴直径来选择,过大或过小的气体流量都会影响气体保护效果。通常在细丝CO2焊时,CO2气体流量约为1525L/min。

CO2气体的纯度应大于99.5%,含水量和含氮量均不应超过1%,否则会降低焊缝的力学性能,焊缝易产生气孔。若CO2气体的纯度达不到标准,可进行提纯处理。

6)电源极性:CO2焊时,采用直流反接,因为反接时飞溅小、电弧稳定、母材熔深大、焊缝成形好、焊缝金属含氢量低。

CO2焊用于堆焊时采用直流正接法,这时焊丝的熔化系数约为反接的1.6倍,金属熔敷率高,熔深浅。

图3-78 不同直径焊丝适用的焊接电流范围示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。