一、手工电弧焊的工艺特点

手工电弧焊是最常用的工艺,其优、缺点如下。

1.优点

1)工艺灵活、适应性强:适用于碳钢、低合金钢、耐热钢、低温钢和不锈钢等各种材料的平、立、横、仰各种位置以及不同厚度、结构形状的焊接。

2)质量好:与气焊及埋弧焊相比,金相组织细,热影响区小,接头性能好。

3)易于通过工艺调整(如对称焊等)来控制变形和改善应力。

4)设备简单、操作方便。

2.缺点

1)对焊工要求高:焊工的操作技术和经验直接影响产品质量的好坏。

2)劳动条件差:焊工在工作时必须手脑并用,精神高度集中,而且还要受到高温烘烤、有毒烟尘和金属蒸汽的危害。

3)生产率低:受焊工体质的影响,焊接工艺参数选择较小,故生产效率低。

由于手工电弧焊有以上特点,因而广泛应用于造船、锅炉及压力容器、机械制造、建筑结构以及化工设备等制造维修行业中。

二、焊条种类和焊条直径的选择

针对不同焊件,选择合适的焊接工艺参数,对提高焊接质量和生产效率十分重要。焊接工艺参数(焊接规范)是指焊接时,为保证焊接质量而选定的诸多物理量。手工电弧焊的工艺参数主要包括以下两个方面。

1.焊条种类的选择

根据母材的性能、接头的刚性和工作条件选择焊条,焊接一般碳钢和低碳钢主要是按等强度原则选择焊条的强度级别,对一般结构选用酸性焊条,重要结构选用碱性焊条。

2.焊条直径的选择

可根据焊件厚度进行选择。焊件厚度越大,选用的焊条直径就应越大,但厚板对接接头坡口打底焊时要选用较细焊条。除此之外,因接头形式不同、焊缝空间位置不同,焊条直径也有所不同,如T形接头应比对接接头使用的焊条粗些,立焊、横焊等空间位置比平焊时所选用的应细一些。而立焊最大直径不超过5mm,横焊、仰焊不超过4mm。

三、焊接电源的种类和极性的选择

操作手工电弧焊时采用的电源有交流和直流两大类,根据焊条的性质进行选择。通常,酸性焊条可采用交、直流两种电源,一般优先选用交流弧焊电源。碱性焊条由于电弧稳定性差,所以必须使用直流弧焊电源。对药皮中含有较多稳弧剂的焊条,也可使用交流弧焊电源,但此时电源的空载电压应较高些。采用直流电源时,焊件与电源输出端正、负极的接法,叫极性。焊件接电源正极,焊条接电源负极的接法叫正接,也称正极性。焊件接电源负极,焊条接电源正极的接线法叫反接,也称反极性。

极性的选择原则如下。

1)碱性焊条常采用反接,因为碱性焊条采用正接时,电弧燃烧不稳定,飞溅严重,噪声大。使用反接时,电弧燃烧稳定,飞溅很小,而且声音较平静均匀。酸性焊条如使用直流电源时通常采用正接。

2)因为阳极部分的温度高于阴极部分,所以用正接可以得到较大的熔深,因此,焊接厚钢板时可采用正接,而焊接薄板、铸铁和有色金属时,应采用反接。采用交流电源时,不存在正接和反接的接线法。

四、焊接电流的选择

焊接电流是手工电弧焊最重要的工艺参数,也是焊工在操作过程中唯一需要调节的参数,而焊接速度和电弧电压都是由焊工控制的。

选择焊接电流时,要考虑的因素很多,如焊条直径、焊条类型、工件厚度、接头类型、焊接位置及焊道层数等。但主要由焊条直径、焊接位置和焊条类型来决定。

1.焊条直径

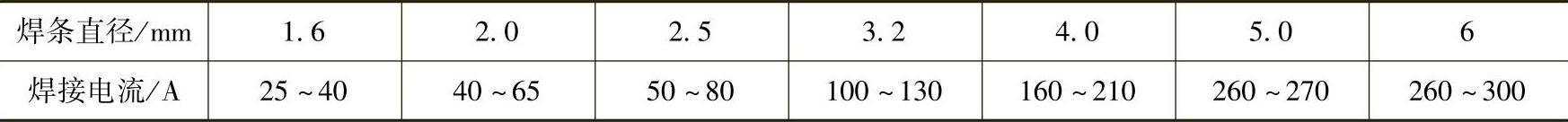

焊条直径越大,焊接电流越大,每种直径的焊条都有一个最合适的电流范围,如表3-1所示。此外,还可根据下面的经验公式来计算焊接电流:

I=(35~55)d (3-1)

式中 I——焊接电流(A);

d——焊条直径(mm)。

表3-1 各种直径的焊条使用电流的参考值

依式(3-1)所求得的焊接电流只是一个大概数值,在实际生产中,焊工一般都凭自己的经验来选择适当的焊接电流。应根据焊条直径算出一个大概的焊接电流,然后在钢板上进行试焊,在试焊过程中,可根据下述几点来判断选择的电流是否合适。

(1)看飞溅

在电流过大时,电弧吹力大,可看到较大颗粒的铁液向熔池外飞溅,焊接时爆裂声大;与之相反,电流过小时,电弧吹力小,熔渣和铁液不易分清。

(2)看焊缝成形

电流过大时,熔深大、焊缝余高低、两侧易产生咬边;电流过小时,焊缝窄而高、熔深浅,且两侧与母材熔合不好;电流适中时,焊缝两侧与母材金属熔合得很好,呈圆滑过渡。

(3)看焊条熔化状况

电流过大时,当焊条熔化了大半根时,其余部分均已发红;电流过小时,电弧燃烧不稳定,焊条容易粘在焊件上。(https://www.xing528.com)

2.根据焊接位置选择

相同焊条直径的条件下,在焊接平焊缝时,由于运条和控制熔池中的熔化金属都比较容易,因此可以选择较大的电流进行焊接。但在焊接其他位置时,为了避免熔化金属从熔池中流出,要使熔池尽可能小些,所以电流相应要比平焊小一些。

3.根据焊条类型选择

当其他条件相同时,碱性焊条使用的焊接电流应比酸性焊条小些,否则焊缝中易形成气孔。

五、电弧电压的选择

手工电弧焊的电弧电压主要由电弧长度来决定。电弧长,电弧电压高;电弧短,电弧电压低。在焊接过程中,电弧不宜过长,电弧过长会出现下列几种不良现象。

1)电弧燃烧不稳定,易摆动,电弧热能分散,飞溅增多,造成金属和电能的浪费。

2)焊缝有效厚度小,容易产生咬边、未焊透、焊缝表面高低不平整及焊波不平整等缺陷。

3)熔化金属的保护差,空气中氧、氮等有害气体容易侵入,使焊缝产生气孔的可能性增加,使焊缝金属的力学性能降低。

因此,在焊接时应力求使用短弧焊接,在立、仰焊时弧长应比平焊时更短一些,以利于熔滴过渡,防止熔化金属下淌。碱性焊条焊接时应比酸性焊条的电弧短些,以利于电弧的稳定和防止气孔。所谓短弧是指电弧长度应是焊条直径的0.5~1.0倍,用计算式表示如下:

L弧=(0.5~1.0)d (3-2)

式中 L弧——电弧长度;

d——焊条直径。

六、焊接速度的选择

单位时间内完成的焊缝长度称为焊接速度。焊接过程中,焊接速度应该均匀适当,既要保证焊透又要保证不烧穿,同时还要使焊缝宽度和高度符合图样设计要求。

如果焊接速度过慢,使高温停留时间增长,热影响区宽度增加,焊接接头的晶粒变粗,力学性能降低,同时使变形量增大;当焊接较薄焊件时,则易烧穿。如果焊接速度过快,熔池温度不够,易造成未焊透、未熔合和焊缝成形不良等缺陷。

焊接速度直接影响焊接生产效率,所以应该在保证焊缝质量的基础上,采用较大的焊条直径和焊接电流,同时根据具体情况适当加快焊接速度,以保证在获得焊缝的高低和宽窄一致的条件下,提高焊接生产效率。

七、焊接层数的选择

在焊件厚度较大时,往往需要多层焊。对于低碳钢和强度等级低的普低钢的多层焊时,每层焊缝厚度过大,对焊缝金属的塑性(主要表现在冷弯角上)稍有不利的影响。因此对质量要求较高的焊缝,每层厚度最好不大于4~5mm。根据实践经验,每层厚度约等于焊条直径的0.8~1.2倍时,生产效率较高,并且比较容易操作。因此焊接层数可近似地按如下经验公式计算:

式中 n——焊接层数;

δ——焊件厚度(mm);

m——经验系数,一般取0.8~1.2;

d——焊条直径(mm)。

八、焊接线能量的选择

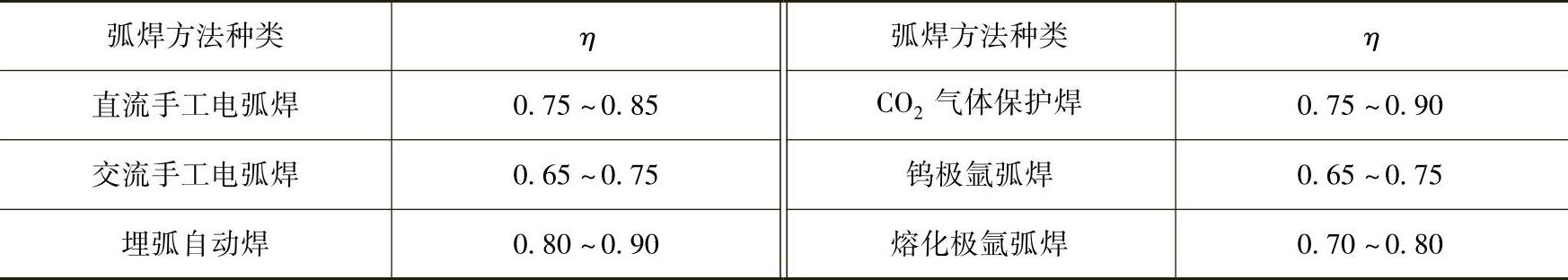

线能量是指熔焊时,由焊接能源输入给单位长度焊缝上的能量。电弧焊时,焊接能源是电弧。实际焊接时,电弧的热量有一些损耗,例如飞溅、辐射及对流等要带走热量。损耗的多少主要取决于焊接方法,各种电弧焊方法有效功率系数值见表3-2。

表3-2 各种电弧焊方法有效功率系数η值

在焊接时,如果电流大,电弧电压高时,电弧的有效功率就大。但是,这并不等于单位长度的焊缝上所得到的能量一定多,因为焊件受热程度还受焊接速度的影响。例如,用较小的电流、低焊速时,料件受热程度也可能比大电流配合高焊速时还要严重。显然,在焊接电流、电压不变的条件下,提高焊速,焊件受热减轻。因此线能量为

式中

——线能量(J/cm);

——线能量(J/cm);

q——电弧有效功率(J/s);

v——焊接速度(cm/s);

η——电弧有效功率系数;

I——焊接电流(A);

U——电弧电压(V)。

对于不同的钢材,线能量最佳范围也不一样,需要通过一系列实验来确定恰当的线能量和焊接工艺参数。此外还应指出,仅仅线能量数据符合要求还不够,因为即使线能量相同,其中的I、U的数值可能有很大的差别,当这些参数之间配合不合理时,还是不能得到良好的焊缝性能。

例如:在电流很大,电弧电压很低的情况下得到窄而深的焊缝;而适当地减小电流,提高电弧电压则能得到较好的焊缝成形,这两者所得到的焊缝性能就不同。因此应在参数合理的原则下选择合适的线能量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。