金相检验是材料及热处理质量检验与控制的重要方法。它通过显微镜观察金属内部的组成相及组织组成物的类型、大小、形态、分布,以及它们的相对量等特征,是否符合金相标准的要求。

金相检验主要用于以下几个方面:

1)按照国家有关技术标准,对各种热处理后的金相组织进行评级,以便控制热处理的质量。

2)用于对热处理参数的控制,如用晶粒度试验控制加热温度,用渗碳层金相组织的检验来控制渗碳气氛和渗碳时间等。

3)测定各种硬化层深度,如渗碳层、渗氮层、感应加热淬硬层及各种镀层深度。

4)监测各种热处理缺陷,如过热、过烧,表面脱碳、增碳、显微裂纹,渗碳和碳氮共渗黑色组织及回火不足等。

5)进行热处理废品及零件失效分析,通过金相观察分析产生废品和早期失效的原因。

6)当进行工艺试验时,为了验证工艺的正确性也往往需要通过金相检验来鉴定热处理后的组织是否符合要求,以便采取改进措施。

7)原材料进厂检验,如非金属夹杂物、碳化物偏析和带状组织等。

1.金相检验方法

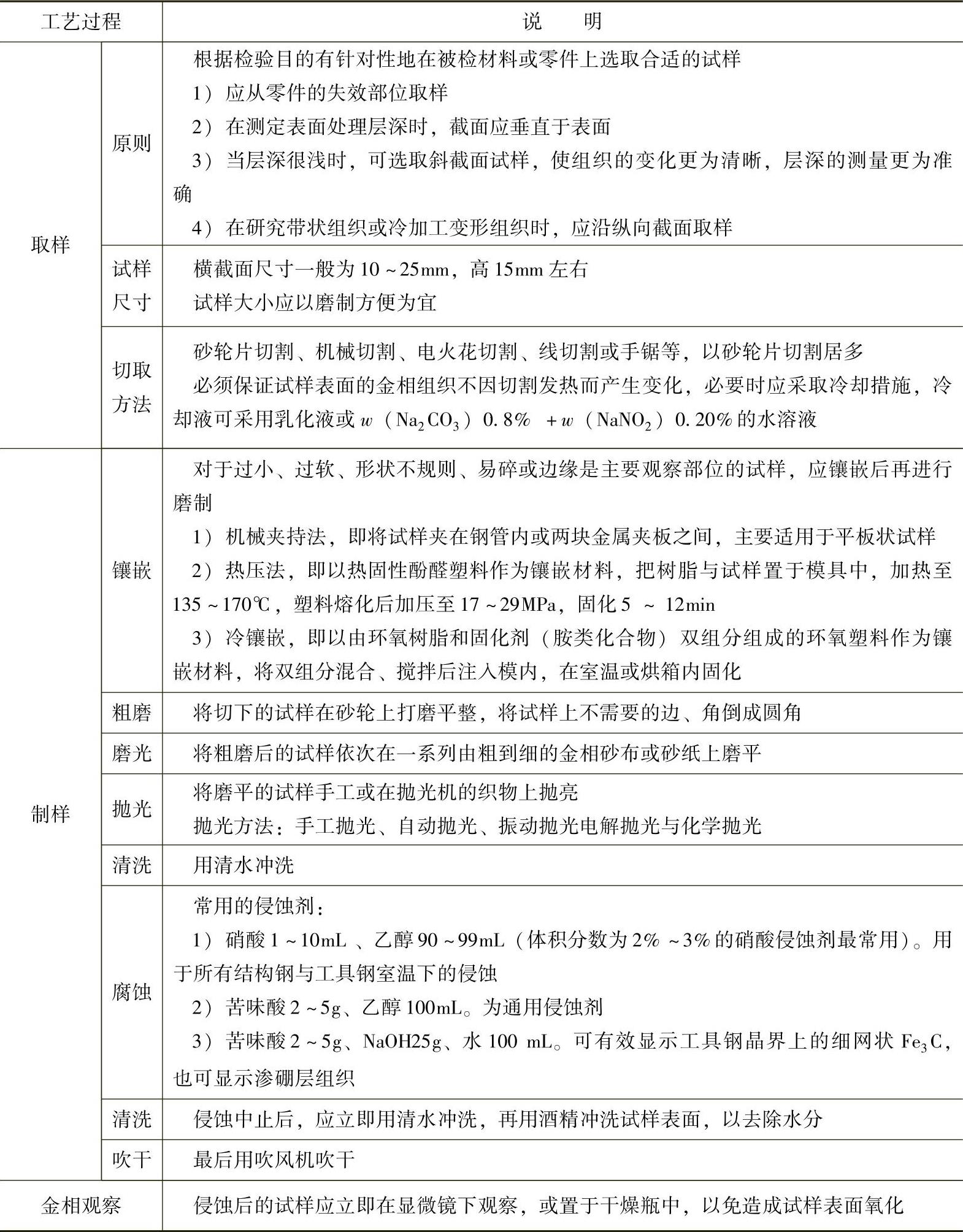

金相检验的工艺过程主要包括:取样、制样、金相观察和填写检验报告等,如表9-21所示。

2.钢的晶粒度检测方法

钢的实际晶粒度的测定方法有多种,通常采用的方法有比较法和目镜标尺测量法。

表9-21 金相检验的工艺过程

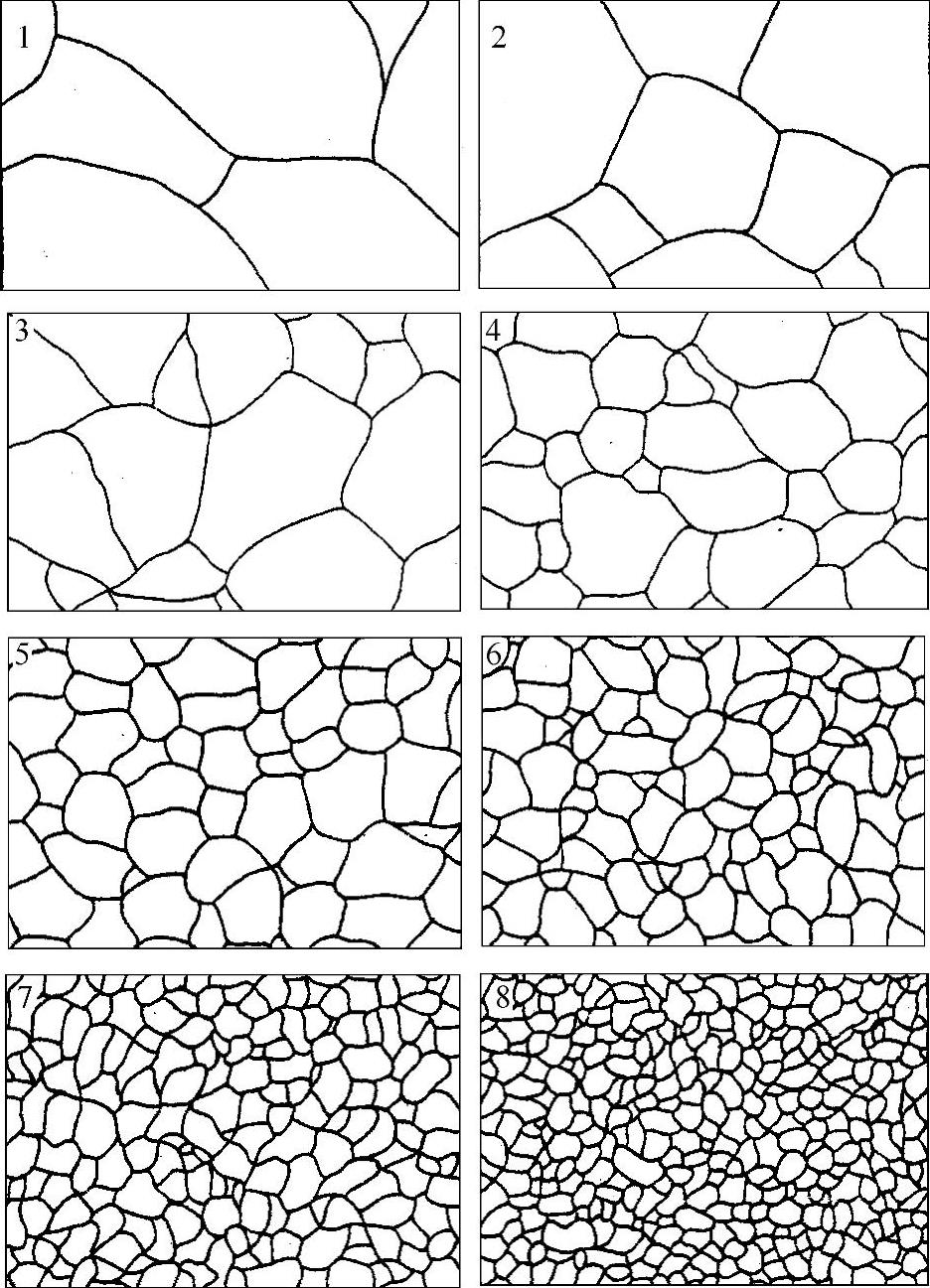

(1)比较法 比较法是将试样在100倍显微镜下的晶粒尺寸与标准评级图进行对比来评定晶粒度的。标准评级图是按单位面积内的平均晶粒数来分级的,如图9-7所示。单位面积内的平均晶粒数越多,则晶粒越细,晶粒度越高。晶粒度级别数G与645.16mm2内的平均晶粒数N(放大100倍)之间存在以下关系

N=2G-1 (9-8)

图9-7 钢的晶粒度标准评级图100×

注:图中数字为等级级别。

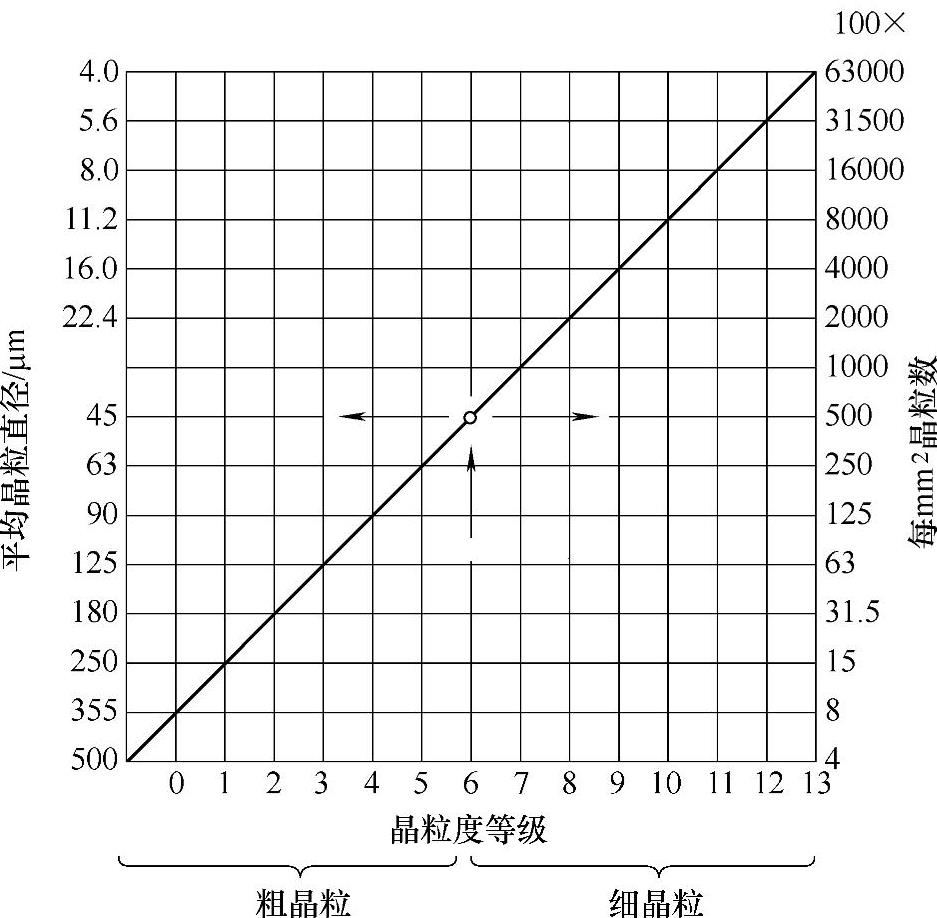

晶粒平均直径与每平方毫米的晶粒数之间呈线性关系,如图9-8所示。可以粗略地认为,1~5级晶粒度的钢属粗晶粒类型,而6~13级属细晶粒类型。(https://www.xing528.com)

其检测步骤如下:

1)试样磨面一般为钢材的横向截面,也可以是钢材的纵向截面。

2)将磨好的金相试样腐蚀。

3)在100倍的光学显微镜下,选择能代表试样晶粒度的视场,视场直径为0.8mm(实际尺寸)。

4)将试样在显微镜下的晶粒度与标准评级图进行比较,确定其等级。

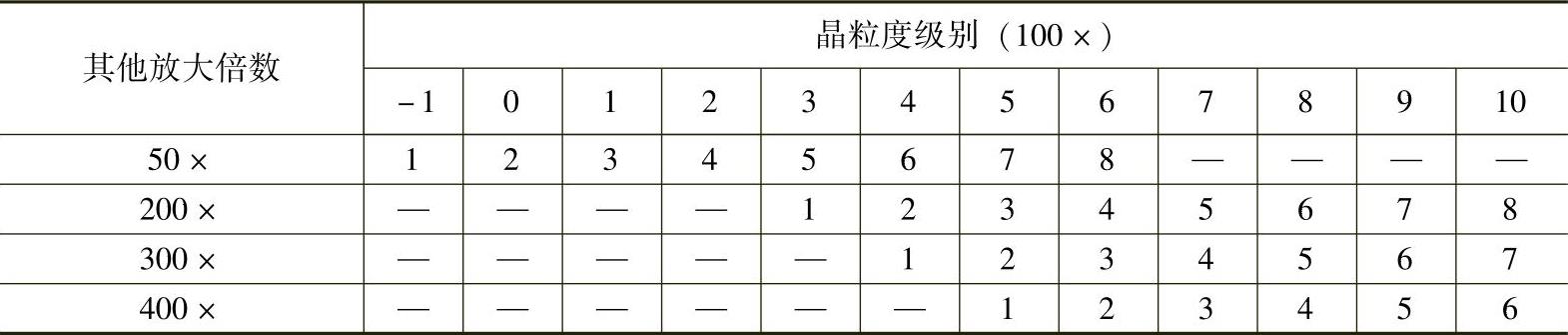

5)如果晶粒尺寸过细或过粗,超出了标准评级图的范围,则可以采用其他放大倍数测定晶粒度,仍参照同样标准予以评定,但要通过表9-22换算成标准级别。

图9-8 晶粒度等级与晶粒尺寸的关系

表9-22 晶粒度级别换算表

6)当试样中存在晶粒不均匀现象时,如果占优势的某种晶粒在视场中的面积不少于90%,则可确定为一种晶粒级别;若试样中有明显的晶粒不均匀现象,则应当计算不同级别晶粒在视场中各占面积的百分比。

(2)目镜标尺测量法

1)用标准测微尺测定目镜的测微计。

2)在显微镜下对试样进行全面观察,选择3个有代表性的视场,在每个视场中测定2~3个有代表性的晶粒。

3)测定单个晶粒尺寸,取其长轴d1与短轴d2的平均值作为晶粒直径,d=(d1+d2)/2。

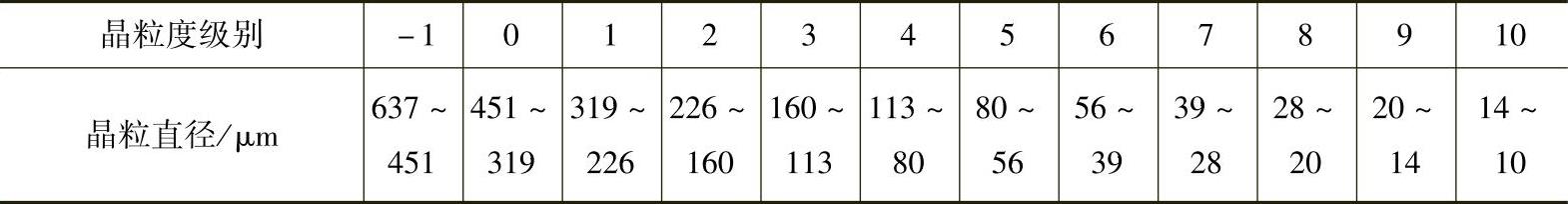

4)根据晶粒直径,从表9-23查出晶粒度级别,也可在图9-8中确定。

表9-23 不同晶粒级别的晶粒尺寸

运用比较法和目镜标尺测量法应互相对照,若有差别,应以目镜标尺测量法为准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。