将锻造与淬火结合在一起,即在热锻成形后立即淬入淬火冷却介质中,以获得淬火组织的一种工艺方法称为锻造余热淬火。锻造余热淬火取代了原来的锻后退火或正火,以及最终淬火的工艺。锻后立即淬入等温槽中称为锻造余热等温淬火。

在锻造加热时,奥氏体晶粒显著长大。热锻成形及成形后的停留过程中,由于形变而发生再结晶使粗大奥氏体晶粒重新变细。通过形变再结晶所得奥氏体晶粒相对于正常淬火加热时所得奥氏体晶粒仍然粗得多,但是,锻造余热淬火之后可以获得韧性较高的板条马氏体,消除了孪晶片状马氏体。

1.影响锻造余热淬火后性能的因素

(1)奥氏体化温度 奥氏体化温度提高,晶粒长大。粗大的晶粒可以通过随后的锻造变形和其后的再结晶得到细化。奥氏体化温度过高,会形成过热或过烧,这类情况就不能通过一般的锻造以及热处理消除。通过对40Cr材料的试验研究证明:在1200℃附近改变奥氏体化温度,不至于影响锻造余热淬火后的强度。随奥氏体化的温度降低,由于细化了回火时所析出的碳化物,所以能提高塑性与韧性。

(2)锻造形变温度 实际锻造温度和奥氏体化温度不一定一致。锻造时的温度比奥氏体化温度低,这种情况下的工件经过锻造形变后的强化效果容易保留,锻造余热淬火后的强度和回火后的韧性得到提高。

(3)形变量与形变速度 含有较多能阻滞再结晶进行的合金元素的钢在较低温度下以较快的形变速度形变时,由于再结晶弱化过程不容易进行,在高温锻造形变时以形变强化过程为主,因此,锻造余热淬火后的各种性能将随形变量的增加而发生单调变化。

当形变量一定时,由于分两次锻成所得的组织要比一次锻成的细,故两次锻成的强度略高。

(4)锻后停留时间 锻件在锻造成形后需要整形和切边,故必须停留一段时间才能淬火。通常为了尽可能多地保留形变强化效果,要求停留时间越短越好。对于一般模锻件来说,整形→切边约30s就够了。

(5)回火温度 一般来说,锻造余热淬火后的回火温度比普通淬火后的回火温度高30~50℃。

2.锻造余热淬火设备

对于批量生产的锻件,采用锻造余热淬火工艺时,其淬火设备和回火设备应该采用连续式炉,布置在锻压设备附近。(https://www.xing528.com)

3.锻造余热淬火实例

(1)轴承套圈的亚温形变淬火 零件的材料为GCr15钢管。适宜的形变温度为850~880℃,形变量以40%~60%为最佳,整个形变过程在7~8s内必须全部结束,然后立即淬火。形变后淬火前停留时间不能超过10s,否则将明显地降低硬度,促使晶粒粗大,甚至会产生非马氏体组织。

为了提高套圈的尺寸精度,将形变后的套圈淬入低于Ms点的硝盐浴中,停留10s后,立即取出,在压力机上进行热整形和打印型号。最合适的淬火冷却介质温度为140~180℃。当淬火冷却介质温度低于120℃时采用L-AN15全损耗系统用油。由于形变诱发碳化物沉淀,使奥氏体中的碳含量降低,Ms点升高,残留奥氏体含量较传统工艺含量少,但等温时间延长至3min后,两者的含量相近。

轴承套圈的亚温形变热处理硬度为63~65HRC,比传统工艺硬度均匀。

(2)42CrMo钢平衡轴锻件的锻造余热淬火42CrMo钢平衡轴锻件要求经调质处理后硬度达到27~34HRC;表面(距离表面1~4mm)的金相组织级别为1~2级,心部(距离表面20mm)的金相组织级别为1~5级;距离表面15mm处的抗拉强度为900~1050MPa。

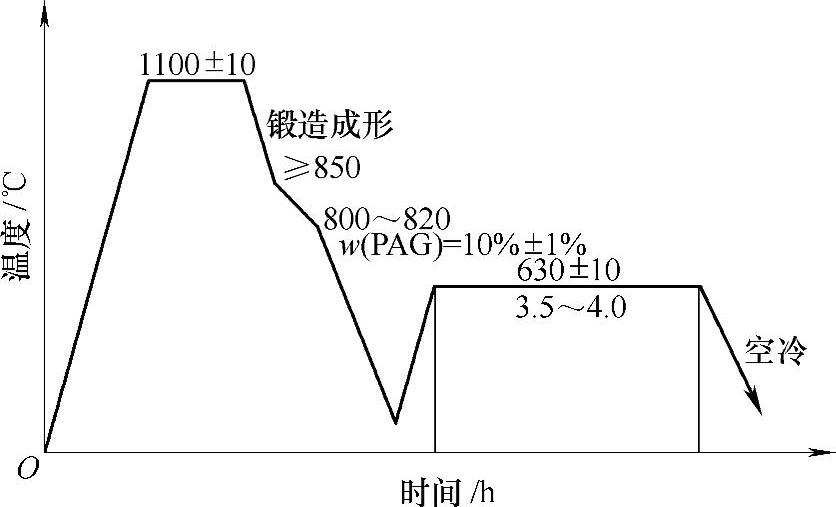

平衡轴的生产工艺流程:下料→中频加热→滚锻→成形→切边→热矫正→余热淬火→抽检硬度→回火→100%硬度检查→金相和力学性能检查→喷丸→100%无损检验→刷漆。其锻造余热淬火工艺曲线如图8-4所示。

图8-4 平衡轴锻造余热淬火工艺曲线

锻件成形后淬火冷却的转移时间控制在40s内,入淬火冷却介质前的工件温度为800~820℃。淬火冷却介质(PAG介质)的温度≤45℃。回火温度比常规淬火的回火温度高30℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。