铸钢件的热处理加热温度应稍高于相同成分的锻钢件,保温时间也需适当延长。

1.退火

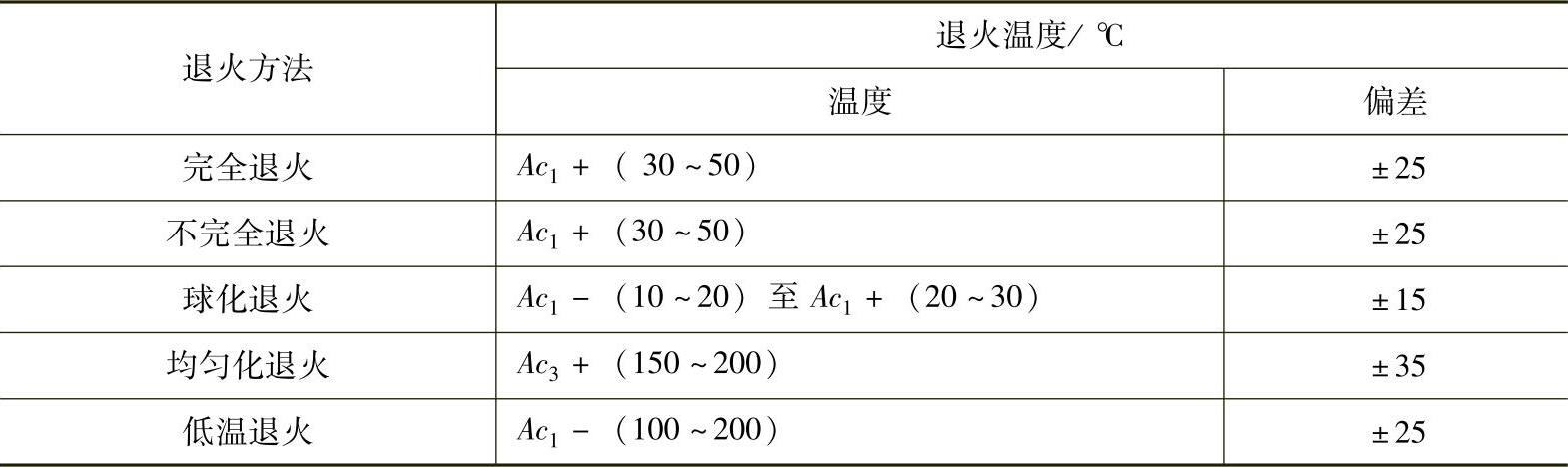

铸钢件采用的退火方法主要有:完全退火、不完全退火、球化退火、均匀化退火等,退火温度见表6-8。铸钢件退火一般是随炉加热,加热速度不应太高,以防止加热过程中开裂。

表6-8 铸钢件退火温度

一般中小型铸钢件可以不限制加热速度。对于一些形状结构复杂、壁厚较大、在加热中易产生较大热应力而导致变形或开裂的铸钢件,当炉温升到600~800℃时,应缓慢升温或在此温度下保温一段时间。

高合金钢大型铸件退火时,在700℃以前的加热速度应为30~70℃/h,温度超过700℃后可增加到80~100℃/h。

保温时间一般可按1.5~2.5min/mm(厚度或直径)估算。

大型铸钢件退火保温时间可按下式计算:

t=K+0.25Q(6-1)

式中t——保温时间(h);

Q——装炉量(t);

K——装炉系数,有效尺寸≥100mm,K=6;有效尺寸<100mm,K=4。

退火操作要点如下:

1)对氧化和脱碳没有特殊要求的铸钢件可直接装炉,而较小的铸钢件也可装箱入炉(不需填料保护)。

2)对退火过程中不允许有氧化和脱碳的铸钢件,可向炉内通入保护气体或装箱密封后加热,并用铸铁屑或沙子、木炭填充于装铸钢件的箱内。

3)热处理炉内散装铸钢件时,铸钢件高度不得超过炉膛的1/3;装散装箱铸钢件时,箱子距离炉壁至少50mm,距离炉门至少150mm,以免碰坏炉壁。

2.正火

铸钢件正火的主要目的是改善组织。铸钢件正火可作为最终热处理,也常常作为淬火前的预备热处理。(https://www.xing528.com)

铸钢件正火温度应稍高于铸钢件完全退火温度,亚共析钢一般为Ac3+(40~60)℃,过共析钢为Accm+(40~60)℃。

铸钢件正火加热速度与保温时间和铸钢件完全退火加热速度与保温时间相同。通常,快速升温时保温时间要长一些,缓慢升温时保温时间要短一些。

高合金钢和中合金钢铸件采用正火方法,可以获得马氏体淬火组织。

正火操作要点如下:

1)一般采用到温装炉,以提高效率。

2)按工艺规范正确控制加热速度、加热温度、保温时间,保温后出炉空冷。

3)冷却时要求铸钢件不得堆放在一起,如希望硬度高一些,消除过共析铸钢件的网状碳化物,可以在流动空气中冷却。

3.淬火

铸钢件淬火温度的选择应以得到均匀细小的奥氏体晶粒为原则,以便淬火后获得细小的马氏体组织。淬火温度主要根据钢的临界点确定。对于亚共析钢铸件,碳钢的淬火温度为Ac3+(30~50)℃,合金钢的淬火温度为Ac3+(50~70)℃;对于共析钢和过共析钢铸件,碳钢的淬火温度为Ac1+(30~50)℃,合金钢的淬火温度为Ac1+(50~70)℃。

一般铸钢件淬火的加热速度可按炉子功率控制。对于形状复杂、要求变形小或用高合金钢铸造的铸件,通常加热速度为50~100℃/h。铸钢件淬火保温时间一般以铸钢件壁厚每100mm为45~60min计算。

淬火操作要点如下:

1)形状复杂的铸钢件,应将不要求淬硬的孔眼、尖角或者厚度变化很大、有淬裂危险的地方缠上石棉绳,或者用石棉泥堵塞,使各处均匀加热,避免局部过热。

2)铸钢件装炉方式要使之加热均匀,并且要避免重力变形,对重要铸钢件要防止脱碳。

3)合理选择淬火冷却介质。

4)正确选用铸钢件淬入冷却介质的方向,铸钢件浸入冷却介质后应根据铸钢件的形状按照一定方向作反复运动。

4.回火

铸钢件低温回火温度为150~250℃;高温回火温度为500~650℃。在各种回火温度下,硬度变化最剧烈的时间一般在最初的1h内,回火时间超过1~2h后硬度变化很小,因此,铸钢件的回火保温时间一般控制在1~4h或按铸钢件壁厚每25mm为1h计算。

铸钢件回火后,一般在空气中冷却。对于一些重要的机器铸钢件或工模具铸钢件,为了防止重新产生内应力和变形、开裂,通常都采用缓慢的冷却方式。对于有第二类回火脆性的铸钢件,回火后应用油冷或水冷,以抑制回火脆性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。