球墨铸铁是铁液中加入一定量的球化剂(如镁或稀土镁合金)及孕育剂(如硅铁),经过球化处理和孕育处理后所获得的一种铸铁,其最大特点是铸铁中的石墨呈球状。球状石墨对基体的割裂作用比片状石墨要小得多,并且不存在片状石墨尖端所引起的应力集中现象,因而对基体的破坏作用大为减少,所以球墨铸铁具有比灰铸铁高得多的强度和韧性,并可以通过热处理对基体进一步强化。

1.球墨铸铁的成分、性能

球墨铸铁化学成分的特点是:碳和硅的含量较高,锰含量较低,磷含量、特别是硫含量较低,并含有镁和稀土元素。

球墨铸铁的组织由球状石墨和基体组成。按基体组织的不同,球墨铸铁可分为四类。

(1)铁素体基体球墨铸铁(QT400-18、QT400-15、QT450-10)QT400-18、QT400-15的基体是铁素体,QT450-10可通过铸造直接获得体积分数不小于80%的铁素体基体,因而塑性,韧性较高,脆性转变温度较低,低温冲击值较高。它们都可用于代替低碳钢或可锻铸铁制造汽车、拖拉机的离合器和减速器壳体等零件。

(2)珠光体基体球墨铸铁(QT700-2、QT800-2)一般需经过正火处理。对于QT800-2,还需加入一些合金元素。这类球墨铸铁具有较高的强度、耐磨性及一定的塑性和韧性,可用以代替中碳钢制造曲轴、连杆、车床主轴、气缸套等零件。

(3)珠光体+铁素体基体球墨铸铁(QT500-7、QT600-3)QT500-7基体中珠光体的体积分数为50%~80%,QT600-3基体中珠光体的体积分数≤80%。这类铸铁既可在铸态下直接获得,也可通过低温退火得到,具有中等的强度和韧性,多用于制造受力不大的齿轮及机车车辆的轴瓦等零件。

(4)贝氏体基体球墨铸铁(QT900-2)贝氏体基体球墨铸铁是通过等温淬火获得的。这类球墨铸铁具有较高的强度和一定的韧性,可用于代替低合金钢制造汽车、拖拉机的弧齿锥齿轮、减速齿轮,以及内燃机的凸轮轴等零件。

球墨铸铁的力学性能除了与基体组织有关外,还与球墨铸铁中的石墨形态、大小、分布有关。一般来说,石墨的圆整度越好,球径越小,分布越均匀,则球墨铸铁的力学性能越好。球墨铸铁在抗拉强度、塑性、耐热性等方面均比灰铸铁高,这是由于球墨铸铁中石墨呈球状的缘故。

由于球墨铸铁中含有较多的硅和锰,所以基体的硬度、耐磨性和强度比相应成分的碳钢好。但是球墨铸铁的韧性比钢差,其冲击韧度是比较低的。可以采用合金化及各种热处理方法来进一步提高球墨铸铁的力学性能。

2.球墨铸铁的热处理

(1)退火 球墨铸铁的退火工艺可分为去内应力退火、高温石墨化退火和低温石墨化退火。

1)去内应力退火。球墨铸铁由于凝固时收缩率大,特别是形状复杂、壁厚悬殊较大,其铸件所产生的内应力较大,一般比灰铸铁高1~2倍,故对不进行其他热处理的球墨铸铁工件,应该进行去应力退火。

铁素体基体球墨铸铁的去内应力退火温度为600~650℃。珠光体基体球墨铸铁的去应力退火温度为500~600℃,一般不超过600℃,否则珠光体中的渗碳体会发生球化和石墨化,导致铸件的强度、硬度和耐磨性降低。具体工艺是铸件在室温或低温(200~300℃)入炉,一般以50~100℃/h的速度缓慢加热到去内应力退火温度,保温2~8h后,随炉缓冷到150~200℃出炉空冷。处理后可将90%~95%的内应力除去。

2)高温石墨化退火。在球墨铸铁生产过程中,由于化学成分控制不当或冷却不当可能在铸态组织中出现一定数量的自由渗碳体而产生白口,导致铸件力学性能下降和造成加工困难。此时可采用高温石墨化退火,以消除白口,改善性能。

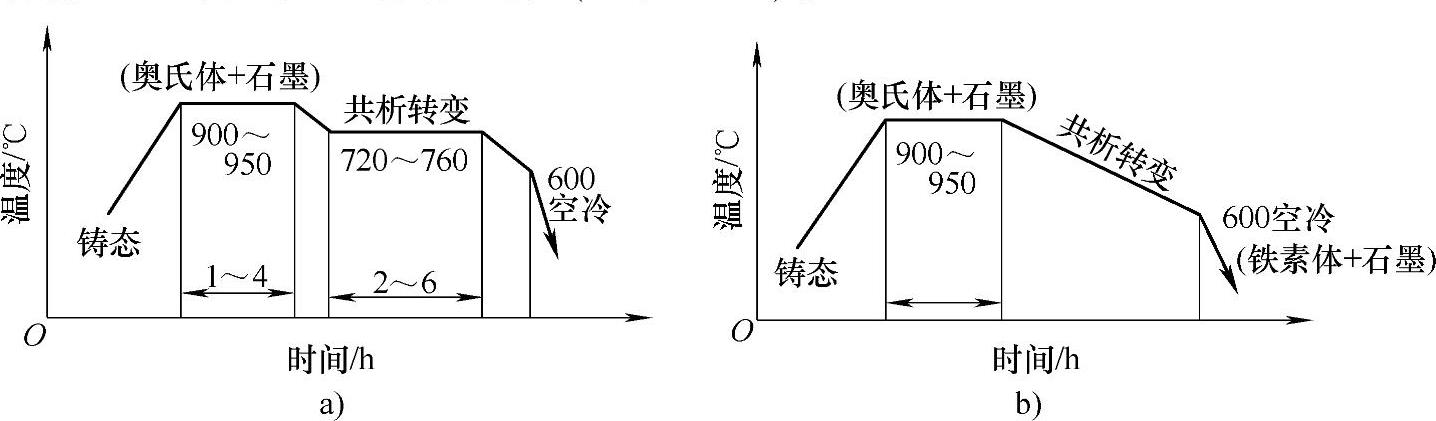

球墨铸铁的铸态组织为珠光体+渗碳体(体积分数≥3%)+磷共晶(体积分数≥1%)时,可采用高温石墨化退火工艺。根据所要求基体组织的不同,球墨铸铁的高温石墨化退火工艺有两种(见图6-12)。

图6-12 球墨铸铁高温石墨化退火工艺曲线

第一种高温石墨化退火工艺曲线见图6-12a。将铸件加热到900~950℃,保温1~4h(第一阶段石墨化),然后炉冷至720~760℃,保温2~6h(第二阶段石墨化),再冷至600℃出炉空冷。这种工艺可以通过控制保温时间来调整退火后铁素体与珠光体的比例,以满足不同性能的要求。

第二种高温石墨化退火工艺曲线见图6-12b。将铸件加热到900~950℃,保温1~4h,然后炉冷至600℃出炉空冷。通过该工艺可获得高韧性的铁素体+球状石墨组织,退火后的铁素体体积分数一般大于90%。这种退火生产上应用较多。

3)低温石墨化退火。当球墨铸铁的铸态组织中没有自由渗碳体和三元或复合磷共晶,其组织是体积分数小于85%的铁素体+珠光体+石墨(QT450-10)或体积分数小于90%的铁素体+珠光体+石墨(QT400-18)时,为使珠光体中的共析渗碳体分解成铁素体和石墨,从而获得铁素体基体的球墨铸铁,可采用低温石墨化退火。低温石墨化退火工艺是将铸件加热到720~760℃,保温2~8h,然后再炉冷至600℃出炉空冷。

(2)正火 球墨铸铁正火的目的主要是为了获得珠光体基体组织(使基体珠光体的体积分数占70%以上),并增加珠光体的弥散度,细化组织,从而提高铸件的强度、硬度和耐磨性。根据铸件的化学成分和技术要求的不同,球墨铸铁的正火可分为高温正火和低温正火两种。

1)高温正火(又称完全奥氏体化正火)。正火后铸件获得珠光体基体,其强度、硬度、耐磨性较好,抗拉强度可达700~900MPa,硬度为250~300HBW,但塑性、韧性较低,伸长率为2%~4%,冲击韧度为15~30J/cm2。

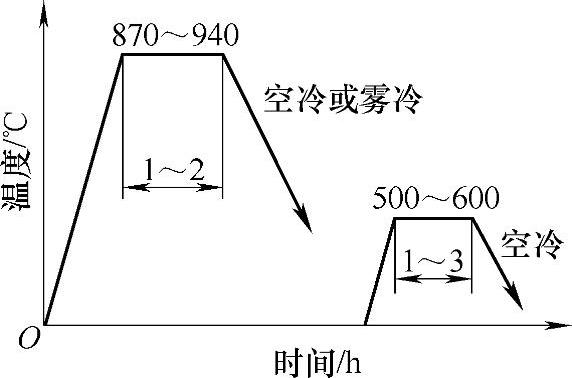

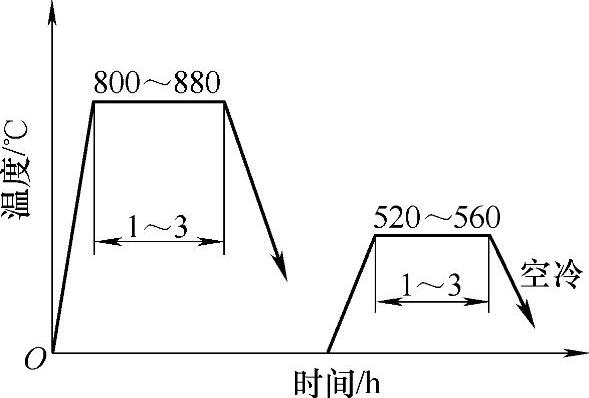

①高温完全奥氏体化正火(见图6-13)适用的铸态组织:珠光体体积分数<80%(QT700-2、QT800-2、QT600-3),无渗碳体和三元或者复合磷共晶。热处理之后组织为珠光体+少量铁素体(牛眼状)+石墨。

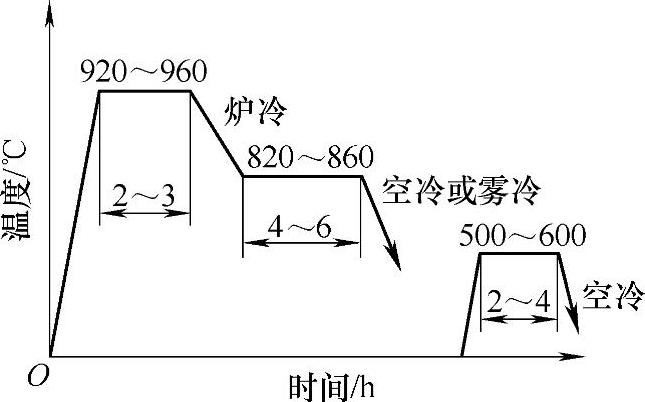

②高温阶段正火(见图6-14)适用的铸态组织:珠光体体积分数<80%(QT700-2、QT800-2、QT600-3),渗碳体体积分数≥3%,有三元或者复合磷共晶。热处理之后组织为珠光体+少量铁素体(牛眼状)+石墨。

图6-13 高温完全奥氏体化正火工艺曲线

图6-14 高温阶段正火工艺曲线

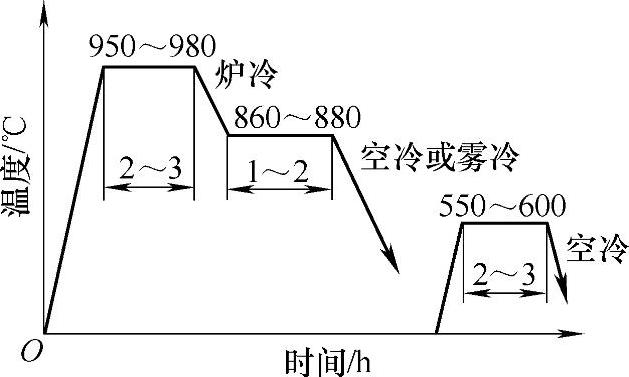

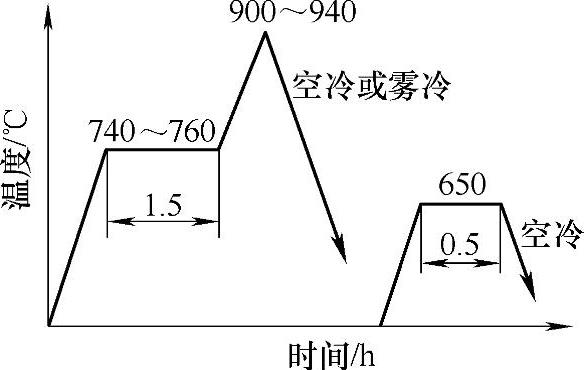

③低碳奥氏体化正火(见图6-15)适用的铸态组织:珠光体体积分数<80%,无渗碳体和三元或者复合磷共晶。铸态存在游离渗碳体时,正火前必须经过高温石墨化退化处理。热处理之后组织为珠光体+少量铁素体(碎块状)+石墨。(https://www.xing528.com)

2)低温正火(又称部分奥氏体化正火)。低温正火后铸件与高温正火后铸件相比,其强度相近,硬度为230~260HBW,耐磨性较低,但韧性有明显改善,伸长率为4%~8%,冲击韧度达40~60J/cm2。因此,低温正火适用于强度、韧性要求较高,而耐磨性要求不是很高的铸件。

图6-15 低碳奥氏体化正火工艺曲线

①中温部分奥氏体化正火(见图6-16)适用于铸态组织中无游离渗碳体,尤其适合于硅、磷含量偏高的球墨铸铁。热处理之后组织为珠光体+少量铁素体(碎块状或条块状)+石墨。

②中温第二阶段部分奥氏体化正火(见图6-17)适用的铸态组织:珠光体体积分数<80%,渗碳体体积分数>3%,有三元或者复合磷共晶。热处理之后组织为珠光体+少量铁素体(碎块状或条块状)+石墨。此工艺也常常用作炉温超差后返工补救措施。

图6-16 中温部分奥氏体化正火工艺曲线

图6-17 中温第二阶段部分奥氏体化正火工艺曲线

3)球墨铸铁正火时应该注意:在720℃以下,加热速度限制为75~100℃/h。无论是高温正火还是低温正火,继续增加保温时间,其珠光体量将不再改变。因此,球墨铸铁正火不需要过长的保温时间,一般限制在1~4h即可。球墨铸铁正火的冷却除了采用空冷以外,还常采用风冷或喷雾冷却等方式。冷却速度越大,基体中珠光体量越多。

正火(特别是冷却速度较快的风冷或喷雾冷却)后,铸件内存在较大的内应力。因此,重要或形状复杂铸件正火后,应进行一次去应力回火,消除正火冷却时所产生的内应力。去应力回火加热温度不能超过650℃,否则基体中珠光体量将明显减少,硬度急剧下降。

(3)球墨铸铁的淬火与回火 球墨铸铁淬火时,基体组织的转变与钢基本相同。淬火的目的也是为了得到马氏体组织,以提高工件的耐磨性。

1)淬火加热温度。球墨铸铁的淬火加热温度通常选择在Ac1上限+(30~50℃)。当硅的质量分数为2%~3%时,取850~900℃,硅含量高时取上限,反之取下限。在保证完全奥氏体化的前提下,应尽量采用较低的淬火温度。由于铸铁的导热性较差,组织不均匀,因此铸铁件的加热速度不能过快,一般控制在350℃/h以下。

2)保温时间。球墨铸铁的加热保温时间,应以保证奥氏体为碳所饱和为准,越短越好。保温时间与铸件壁厚,特别是与铸件原始组织中铁素体与珠光体的相对含量有关,铁素体多时则保温时间适当长一些,一般保温时间应比钢件长0.5~1倍。在盐浴炉中加热时,其加热系数可取45~60s/mm。

3)淬火冷却介质。铸铁对淬火冷却介质不敏感,水冷与油冷的硬度值基本一样。为了减少变形,防止开裂,一般采用油冷。只有要求高硬度、形状简单的铸件才使用水淬,但应冷至200℃左右出水空冷,并及时回火。球墨铸铁的收缩性大,如果淬火冷却太快,容易淬裂。

4)回火。球墨铸铁淬火后的基体组织为马氏体和少量残留奥氏体,硬度可达58~60HRC,但组织不稳定,内应力和脆性都很大。因此,淬火后必须及时回火。

根据回火温度的不同,回火可分为三种:即低温回火、中温回火、高温回火。

①低温回火(140~250℃)得到组织为回火马氏体+残留奥氏体+球状石墨,这种组织耐磨性好,用于要求高耐磨性、高强度的球墨铸铁工件。

②中温回火(350~500℃)得到组织为回火托氏体+球状石墨,有较高的弹性和韧性,适用于要求耐磨和一定热稳定性、弹性的球墨铸铁工件。

③高温回火(500~600℃)得到的组织为回火索氏体上分布着球状石墨,具有较高的强度,并具有较好的塑性和韧性,在生产中应用较广,只是回火温度一般不超过600℃,当超过该温度时,回火过程中析出的渗碳体便开始分解为石墨,使性能下降。

铸件淬火后不能在250~300℃的脆性区回火。

回火保温时间根据铸件的壁厚和装炉情况而定,通常为2~4h,回火后一般空冷,也有的用水冷或油冷,但不能采用炉冷,因缓慢冷却会使其冲击韧度急剧下降。

(4)球墨铸铁等温淬火 球墨铸铁等温淬火的工艺是将球墨铸铁件加热、保温一定时间(电阻炉按照1.5~2.5min/mm的加热系数乘以有效尺寸计算,并考虑装炉系数)后,立即转入硝盐槽中等温,以保证过冷奥氏体进行贝氏体转变,保温时间多为1~2h,等温结束后取出空冷。适用于铸态组织中无渗碳体,珠光体的体积分数<80%,球化等级1~2级,共晶团细小,石墨大小≤6级的球墨铸铁。当铸态组织中渗碳体的体积分数>1%时,应该先进行退火处理。贝氏体等温淬火有4种热处理工艺方法。

1)加热温度900~930℃,保温后,立即转入温度为350~380℃的硝盐槽中等温,保温120min后取出空冷,得到上贝氏体+残留奥氏体+球状石墨组织。铸件可获得良好的断裂强度和疲劳强度。

2)加热温度850~900℃,保温后,立即转入温度为250~350℃的硝盐槽中等温,保温时间在60~90min后取出空冷,得到下贝氏体+少量马氏体+少量残留奥氏体+球状石墨组织。铸件可获得高的强度、硬度、韧性和耐磨性。

3)加热温度790~810℃,保温后,立即转入温度为300~320℃的硝盐槽中等温,保温约45min后取出空冷,得到下贝氏体+铁素体(碎块状)+球状石墨组织。铸件可获得良好的强度和韧性。

4)加热温度860~900℃,保温后,立即转入温度为280~320℃的硝盐槽中等温,保温约45~90min后取出空冷,然后在250~320℃×2h回火,得到下贝氏体+回火马氏体+球状石墨组织。铸件可获得高的强度、韧性和耐磨性。

等温淬火一般只能应用于截面尺寸不大(有效厚度≤30mm)的工件,例如齿轮、柴油机气缸套、凸轮轴及曲轴等重要球墨铸铁铸件。对于形状复杂的球墨铸铁铸件,等温淬火还可防止变形和开裂。

(5)球墨铸铁的表面热处理 球墨铸铁还可以进行表面淬火处理(例如高、中频感应淬火,火焰淬火和接触电阻加热淬火等),提高工件表面硬度、耐磨性和疲劳强度。铁素体基体的球墨铸铁件在感应淬火前应先进行正火处理,使其基体成为珠光体组织,以达到淬硬的目的。此外,球墨铸铁还可进行化学热处理,即渗氮、渗硼、渗硫等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。