高速工具钢常用钢材:W18Cr4V、W6Mo5Cr4V2、W12Cr4V4Mo,其热处理工艺包括、退火、淬火、回火工艺。有时为了提高硬度,降低切削加工后工件表面粗糙度,改善组织,为最后淬火工序作准备,减少淬火变形,或改善钢件淬火回火后的性能而在淬火前采用调质处理。

(1)退火 高速工具钢退火使其充分软化,退火索氏体基体中的碳化物应当均匀,颗粒大小适当。

1)退火温度。高速工具钢的退火属于不完全退火,即加热到高于Ac1的温度,进行保温,然后再以不同的冷却方式进行冷却。通常各种类型的高速工具钢所采用的退火温度大约都为Ac1+(30~50)℃。

2)退火时间。当工件透烧后,再保温1~2h。过高温度和过长时间的退火会使碳化物稳定化,淬火时碳化物溶解能力减弱,引起二次硬化和热硬性的降低。

3)冷却方法。Ac1以上及整个Ac1范围(800℃左右)的冷却速度,一般不应大于30℃/h,可以采取500℃以下出炉空冷。不少生产单位采用650~700℃以下出炉空冷。应当指出:Ac1点以下的冷却速度,对退火硬度没有影响,但在控制硬度≤255HBW时注意出炉温度不应过高。

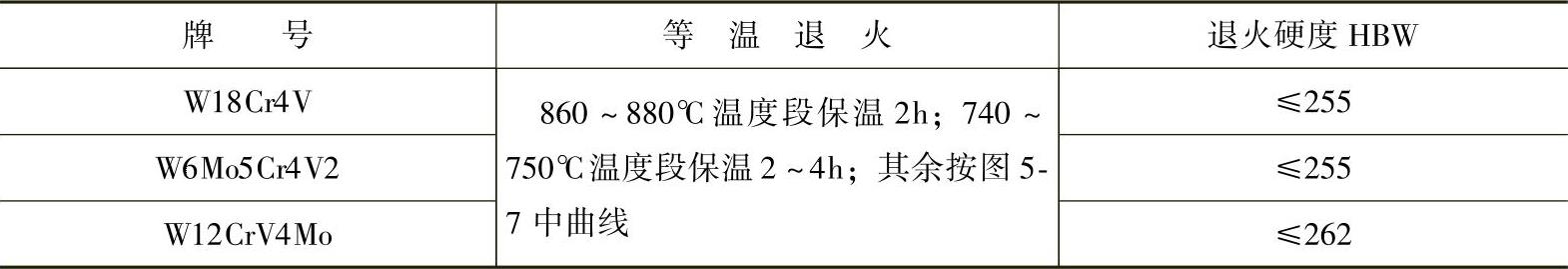

4)常用高速工具钢退火工艺曲线见图5-7,等温退火工艺规范见表5-19。

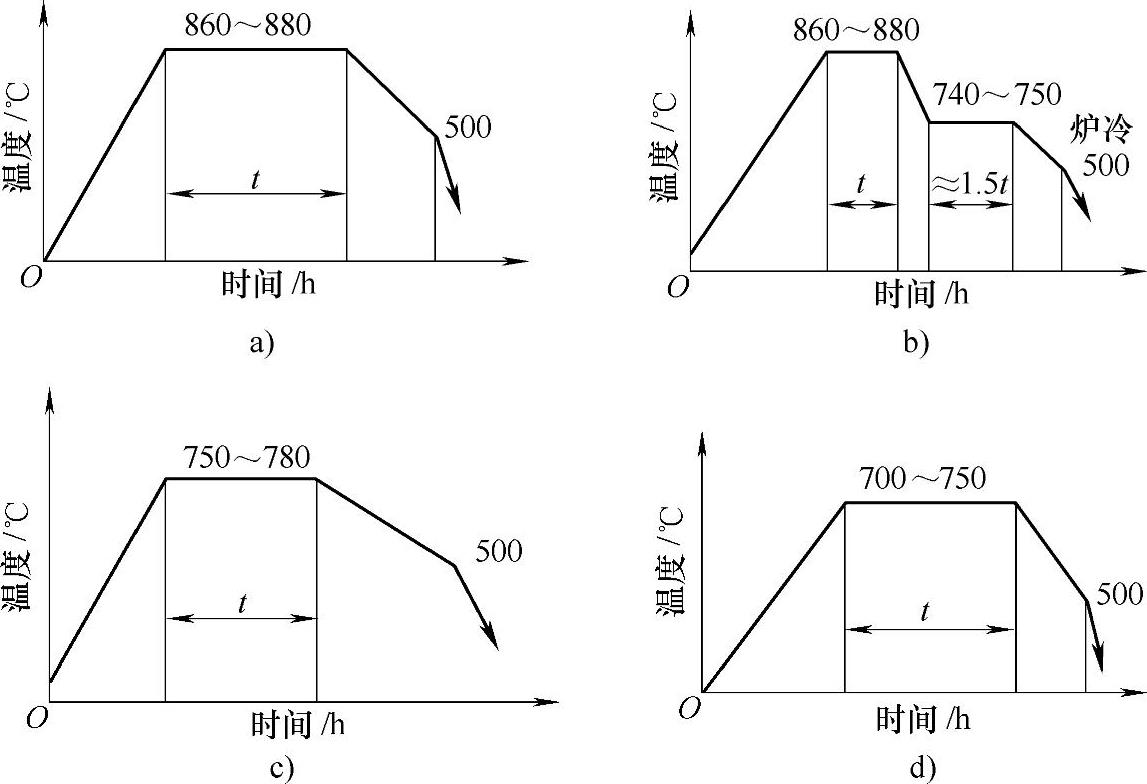

表5-19 常用高速工具钢等温退火工艺规范

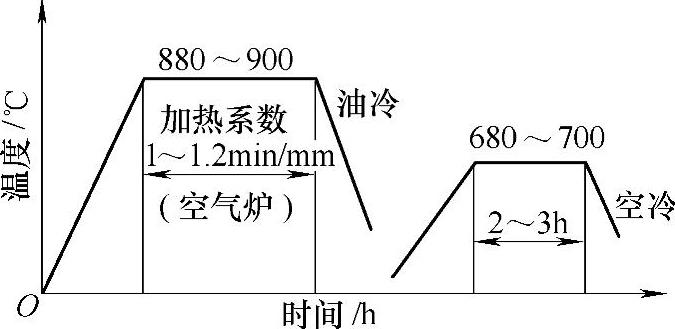

(2)调质处理 高速工具钢调质处理工艺曲线见图5-8。高速工具钢调质处理的质量控制,一般都以硬度为准。W18Cr4V的硬度在33~39HRC,W6Mo5Cr4V2的硬度在38~42HRC。

(3)淬火 工具钢淬火工艺包括四个方面:预热、加热温度、加热时间、冷却。

图5-7 常用高速工具钢退火工艺曲线

a)完全退火 b)等温退火 c)低温退火 d)去应力退火

1)预热。第一次预热一般是在空气炉中进行,主要是起烘烤工件的作用。预热采用的温度为500~600℃。加热时间根据工件的有效厚度按1~2min/mm计算。

第二次预热温度为800~900℃。在盐浴炉预热时,加热时间按工件的有效厚度乘以25~30s/mm计算。为了便于组织生产,一般是高温淬火加热时间和各个预热时间比例为:高温加热∶中温预热∶第一次预热(烘干)=1∶2∶3或1∶3∶5。

图5-8 高速钢常用调质曲线(https://www.xing528.com)

2)奥氏体化温度。选择高速工具钢的淬火加热温度时,首先要考虑钢的化学成分。各种型号高速工具钢,都有其规定的加热温度范围。在这个前提下,由于对工具有各种不同的要求及尺寸形状,所以具体选定时要更为复杂些。

当工件几何形状复杂,厚薄不均时,整体加热容易产生局部过热,甚至引起变形和开裂,所以在保证必要的热硬性前提下,应适当降低淬火温度。

钢中碳化物偏析度:对于大型工件,即使经过锻造,也不易碳化物其分布充分均匀,尤其是心部更是如此。这种碳化物不均匀度过大的钢件,在加热时,为了防止开裂,宜采用下限加热温度,而加热时间可适当延长。

对于刃部工作时受热较高,但冲击载荷小、形状简单的刀具,如车刀、大钻头等,则宜采用较高的淬火温度,获得较高的热硬性。

对于返修件,为了防止过热,也应适当降低加热温度。

W18Cr4V奥氏体化温度为1260~1300℃,W6Mo5Cr4V2奥氏体化温度为1200~1220℃,W12Cr4V4Mo奥氏体化温度为1240~1250℃(高强度薄刃刀具使用)、1260℃(复杂刀具使用)、1270~1280℃(简单刀具使用)。

3)奥氏体化加热时间通过下式进行计算:

t=aD

式中t——加热时间(s);

a——加热系数(s/mm),一般取8~15s/mm;

D——工件的有效直径或有效厚度(mm)。

刃具的有效厚度计算方法如下:①圆棒形刀具(如钻头、铰刀等)以外径计算;②扁平形刀具(如圆锯片、车刀等)以厚度计算;③空心圆柱体(如滚刀)以外径与内径之差的一半计算;④空心圆柱体(如指形铣刀)以最大外径乘以0.8计算;⑥圆柱体以距离大端1/3处的外径计算;⑧球体以球径乘以0.6计算。不规则形状刀具根据主要部分尺寸进行计算。

4)淬火冷却。①气冷或采用油冷。②分级等温处理,先在580~620℃分级后,在260~280℃等温,等温时间1.5~3h后空冷;也可以采用580~620℃分级→350~400℃二次分级→260~280℃等温,等温时间2~4h后空冷。

(4)回火 高速工具钢的回火采用550~570℃回火温度,回火保温时间1h,回火次数3次。每次回火之间工件必须冷到室温后,再进行下一次回火。

(5)表面处理 高速工具钢刀具的表面化学热处理目前常用的方法有:气体低温氮碳共渗、离子渗氮、蒸汽处理、硫氮共渗、氧氮共渗等。这些处理方法是在回火之后或与回火工艺结合进行的,因此,其处理温度均不得超过回火温度(560℃),以保证内部组织和性能不发生变化,并可防止变形。由于处理的温度低,只有较薄的渗层,故高速工具钢刀具的表面化学热处理必须在精磨后进行。高速工具钢表面化学热处理的具体工艺与结构钢的化学热处理相类似。

蒸汽处理是一种表面氧化处理,即工件于540~560℃的温度与蒸汽接触,表面生成一层蓝色的氧化膜(Fe3O4)。这种氧化膜结构致密,能牢固地附着在金属的表面上。它不但具有良好的防锈性能,而且还能贮油,起润滑、减磨作用,因而一定程度上提高了刃具的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。