1.真空热处理参数

热处理真空炉的真空系统分为低压真空(1.33×103~1.33Pa)、中真空系统(1.33~1.33×10-2Pa)、高真空系统(1.33×10-2~1.33×10-4 Pa),超高真空系统在热处理中很少用到。

真空炉参数的主要有工作真空度、极限真空度、抽气时间、抽气速率及漏气率等。

(1)工作真空度 真空容器在工作时需要保持的真空度称为工作真空度。其数值按工艺要求而定。通常,工作真空度低于极限真空度半个到一个数量级,最好将工作真空度选择在主泵的最大抽速附近。

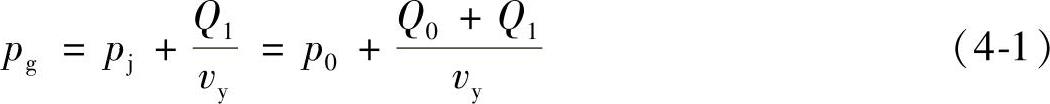

式中pg——工作真空度(Pa);

pj——炉子极限真空度(Pa);

Q1——工艺生产过程中放出气体量(Pa·L/s);

Q0——空载时,长期抽气后,漏气和材料表面放出的气体量(Pa·L/s);

p0——真空泵的极限真空度(Pa);

vy——电炉抽气口处的有效抽速(L/s)。

(2)极限真空度 空炉时所能达到的最高真空度称为极限真空度。通常由下式确定:

式中QF、QL——分别为炉内总放气量与漏气量(Pal/s)。

(3)抽气时间 炉子从某一压力开始抽到要求压力所需的时间。抽气时间反映了抽气效率。机械泵从p1(大气压)抽气至p2的时间t(s)可近似按下式计算:

式中V——炉体容积(L);

vp——泵的名义抽速(L/s);

p1——开始抽气时压力(Pa);

p2——经过t时间后的压力(Pa);

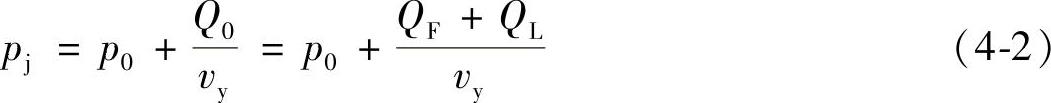

K——修正系数,与压力有关,见表4-10。

表4-10 修正系数K值与压力的关系

一般炉子的抽气时间以小于10min为宜。

在低真空、中真空区域的前段,抽气时间可近似为机械泵预抽时间。对联合机组,油扩散泵和油增压泵的预热时间不包括在抽气时间内。抽气时间包括机械泵预抽时间加上主泵接转后抽到某一压力的时间。

(4)抽气速率 真空系统单位时间内所抽出的气体体积称为抽气速率(L/s或m2/h)。真空系统的抽速(vy)与主泵的抽速(vp)和流导(C)有关,即

如果考虑泵与炉体间管道等的流导C(L/s)的影响,那么,若流导很大,即C≥vp,则vy≈vp,若C≤vP,则vy≈C。因此,为提高抽速,除选择抽速大的真空泵外,尽可能增大管道流导也可以提高抽速。通常,管道造成的泵抽速损失,高真空时应小于40~60Pa,低真空时应小于5%~10%。

根据上述原理,现代真空气淬炉按冷却气压力大小,可分为普通气淬炉(气压<1×105Pa)、加压气淬炉(1~3×105Pa)和高压气淬炉(>3×105Pa);按气体循环方式,又有内循环式、外循环式和半内循环式之分;按气体流向,又有单流向和多流向之分;按气体流率,又有高流率和低流率之分,等等。

(5)漏气率 单位时间内渗漏入低压真空炉内的气体量称为漏气率,这是检验炉子密封性能的指标。常用漏气率的单位Pa·m3/s和Torr·L/s(1Pa·m3/s=7.5Torr·L/s)。

为方便起见,推荐用压升率作为检验真空炉漏气的指标。国标规定用关闭法测量压升率,即系统抽到极限真空(或某一压力时)后关闭真空炉体各通气口阀门,如果只用机械泵抽空时应停泵。

式中Δp——压升率(Pa/min);

p1——第一次读数时真空室内压力(Pa);(https://www.xing528.com)

p2——第二次读数时真空室内压力(Pa);

Δt——两次读数间的时间(min),通常不少于30min。

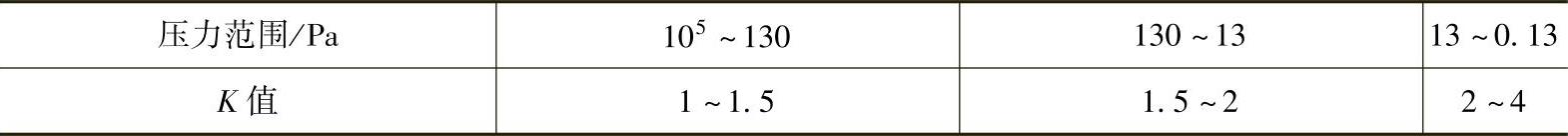

漏气率(ΔQ)与压升率的关系为

式中V——炉体容积(L)。

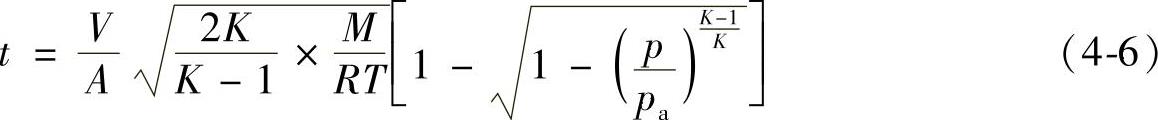

真空室内的工艺操作周期结束以后,需要向室内充入气体释放压力。当内外压力相等时,才可以打开真空室,取出已经处理好的产品,然后重新装入待真空处理的材料。通常,向处于真空条件下的真空室充入气体,都是利用充气阀或微调真空阀。真空室充气时间的理论计算公式如下:

式中t——充气过程的某一时刻(s);

K——气体的等熵指数,常用气体的等熵指数见表4-11;

R——摩尔气体常数,R=8.31J/(mol·K);

M——气体的分子质量(kg/mol);

T——气体的绝对温度(K);

pa——大气压力(Pa);

A——阀孔的截面面积(m2);

p——真空室内的瞬时压力(Pa);

V——真空室容积(m3)。

当真空室内外压力相等时p=pa,上式可以简化。实测真空室内充入空气的实际时间是理论计算值的1.10~1.15倍。

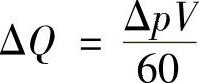

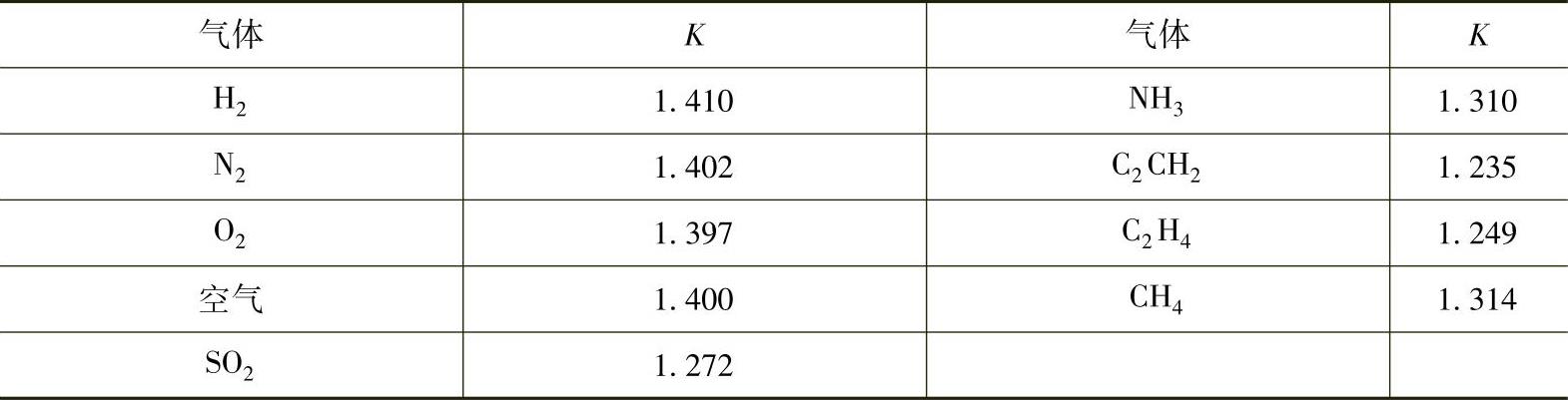

表4-11 常用气体的等熵指数K

2.典型炉型

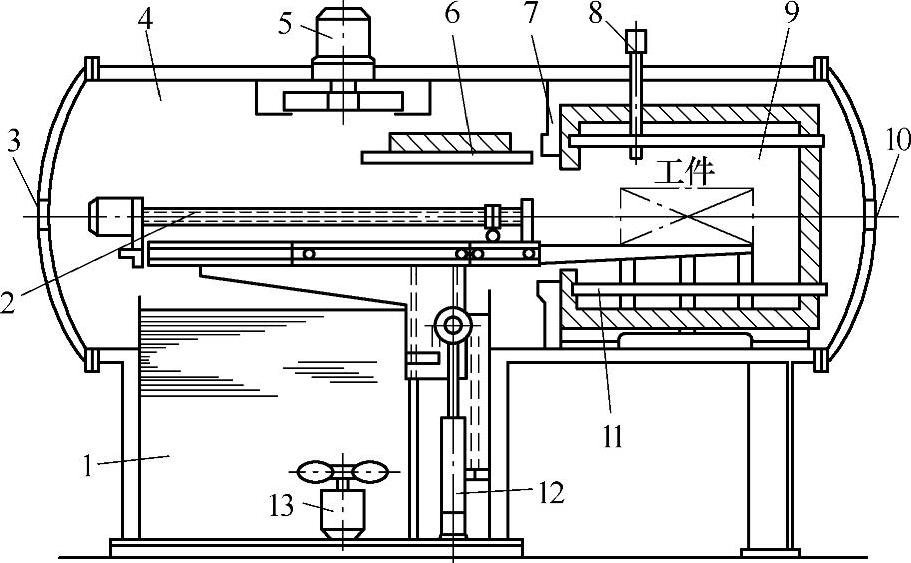

(1)双室真空油淬炉 图4-13所示为典型的双室真空油淬炉。工件在真空加热室内加热完毕后,由传动机构迅速转移到油槽上方,然后再通过升降机构将工件浸入油中淬火。淬火油的数量通常按经验确定,即工件重量与淬火油重量之比为1∶6至1∶10。对半连续或连续作业的炉子,淬火油的数量还要多些。

为提高真空淬火油池的油冷却速度,淬火油应搅拌。搅拌的速度应该缓慢为好,油的搅拌方向应该控制油池中部剧烈的向下流动,并与油池中周围的热油向上流动,形成上下循环。这样可以防止淬火时淬火油受热而大量蒸发。

图4-13 ZC2系列双室真空油淬炉

1—淬火冷却油槽 2—水平装炉进出机构 3—后面观察镜 4—炉体 5—气冷风扇 6—翻板式真空隔热门 7—中间墙 8—热电偶 9—加热室 10—前面观察镜 11—加热元件 12—多位液压缸升降机构 13—搅拌器

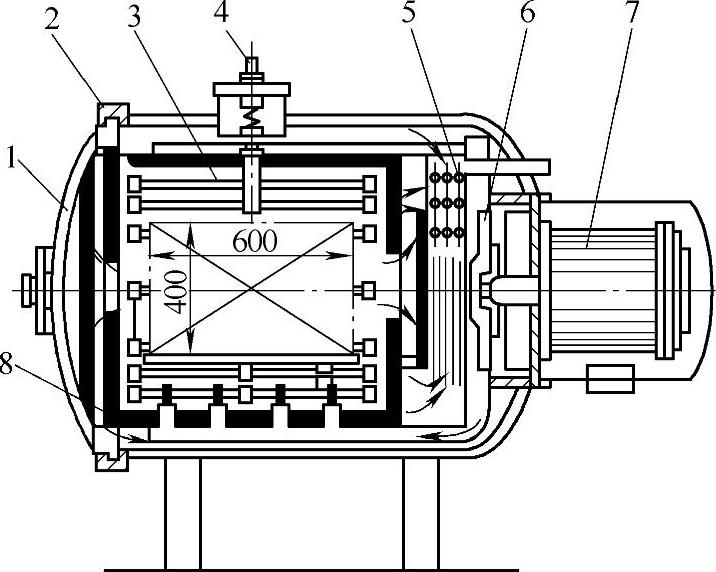

(2)单室真空高压气淬炉 图4-14所示为单室卧式高压气淬炉,加热室呈圆柱形。淬火时,热的气体在涡轮风机推动下,在换热器处冷却,冷却气流从加热室外冷壁内的通气管向加热室内的工件喷射冷却气体,然后经炉内再导入换热器处冷却。这样循环冷却工件,达到淬火的目的。图4-15所示为真空炉气淬快速冷却装置结构。

该炉的特点是,体积小,冷却气体消耗少,在真空炉内带有高功率、低噪声的涡流风扇和低热阻的换热器。该炉特别适用于中小型刀具和模具的加热、淬火处理。

图4-14 单室卧式高压气淬炉

1—炉门 2—炉体 3—加热器 4—电极 5—换热器 6—风扇 7—电动机 8—喷管

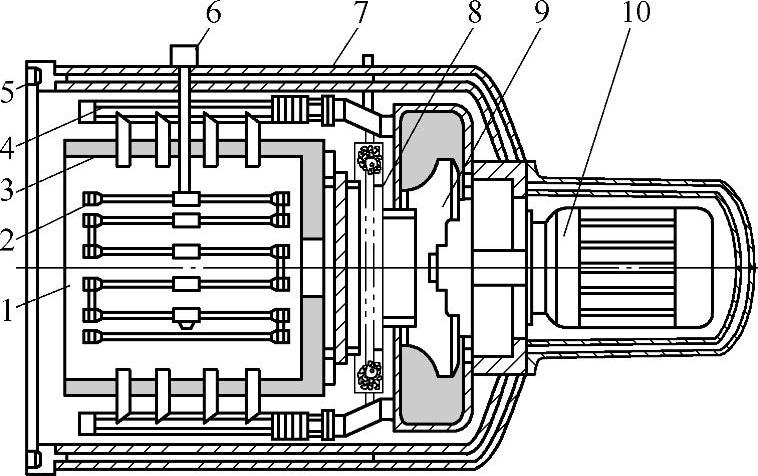

图4-15 真空炉气淬快速冷却装置结构

1—加热室 2—加热器 3—石墨毡 4—通气管 5—密封圈 6—加热器引出端接线盒 7—炉壳 8—冷却交换器 9—离心式风扇 10—变频调速电动机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。