1.流态床热处理技术的特点与优点

与常规热处理技术相比,流态床热处理技术具有以下的特点。

1)加热强度大。流态床的传热系数比自然对流高15~25倍,比高速对流高5~8倍。在流态粒子炉内工件的加热速度与盐浴炉、铅浴炉相当,明显优于普通热处理电阻炉,见图2-68。当高温加热时,流态粒子炉的加热速度比普通热处理电阻炉快3倍。由于加热速度快、热效率高,流态粒子炉节电节能的效果显著。流态粒子炉与盐浴炉的单位能耗对比见表2-55。

表2-55 流态粒子炉与盐浴炉的单位能耗对比

2)炉温均匀性好,适应性广。流态粒子炉炉温均匀性,一般可在土2℃以内。流态粒子炉的使用温度范围宽,可从室温至1200℃,但是实际生产中由于炉中耐热钢构件的使用寿命限制,一般不高于950℃。

3)炉气易调节,热处理质量重现性好,可用不同气体作流化气。只要用不同的流化气就可实现表面化学热处理或保炉加热,且一般在2~3min内,就可将炉中99%的气氛予以更换。此外,热处理结果的重现性好,并有利于应用微机控制工艺过程,可得到优异的化学热处理效果,渗速快。

4)流态床的冷速介于油和空气之间,冷速范围窄,可作为高合金钢的淬火、分级淬火和等温淬火的冷却介质,也可替代盐浴淬火、铅浴淬火的冷却介质。

图2-68 钢棒(ϕ153mm)的加热速度

1—铅浴炉 2—盐浴炉 3—流态粒子炉 4—普通热处理电阻炉

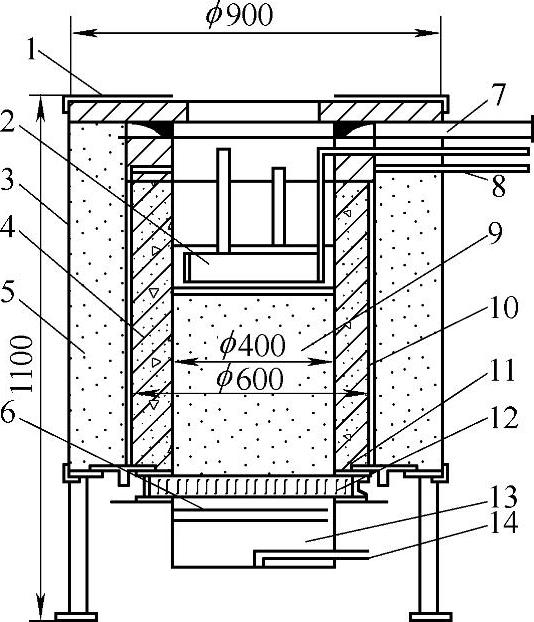

2.流态粒子炉结构

流态粒子炉按热源、加热方式和流态化方式不同,有电加热式和燃烧加热式之分。电加热式分为内热式和外热式。前者利用导电粒子加热,加热和流态化功能合一;后者利用电加热器在外部加热,另通流态化气体,流态化介质多使用非导电体粒子,可实现精确炉温控制,温差不超过±5℃。燃烧加热式也分内燃式和外燃式。内燃式燃烧加热在炉内,利用燃烧气体作为加热和流态化介质;外燃式燃烧加热在外部燃烧室供热,提供加热及流态化介质。图2-69所示为内热式流动粒子炉结构简图。

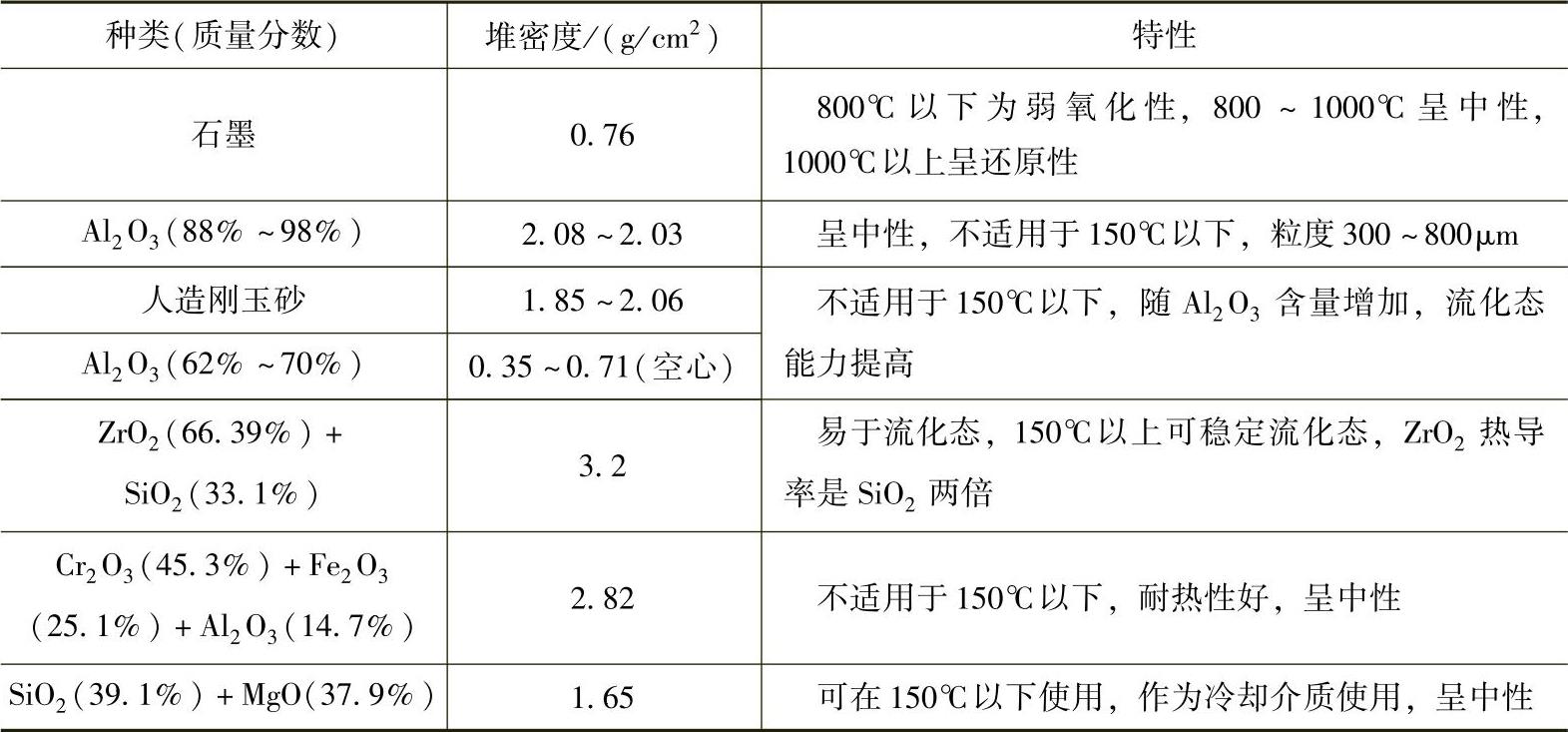

3.流态粒子选用

粒子在流态化气体作用下形成流态化层,并起传热或导电作用。粒度越细,孔隙越多,流速增大,表面积增加,有利于导热和流态化。粒度在1mm以上,难以流态化,而粒度在450μm以下,则易于与加热气体形成“粘附”现象。因此,流态粒子粒度通常在450μm~1mm之间。目前常用的流态粒子见表2-56。

图2-69 内热式流动粒子炉结构简图

1—炉盖 2—电极 3—外壳 4—炉膛 5—保温材料 6—反射板 7—排风口 8—电极引出板 9—石墨粒子 10—中包 11—石棉株板 12—布风板 13—风室 14—进风口

4.流态粒子炉气氛选择(https://www.xing528.com)

在石墨流态粒子炉中,利用石墨粒子可以获得廉价的保护气体(石墨粒子在一定的加热温度下发生化学反应:2C+O2→2CO),所产生的气氛性质是一种中性气氛或保护气氛或渗碳气氛,同时可以通过改变流化气体的性质,就可以实现少、无氧化保护气氛加热和各种化学热处理(如渗碳、碳氮共渗等)。加入一定的粒状渗剂和催渗剂,可以实现渗金属工艺。

表2-56 常用流态粒子种类与特性

石墨流态粒子炉气氛与流化床温度的关系见图2-70。空气流速与不同温度炉中φ(CO2)/φ(CO)比值关系见图2-71。

图2-70 石墨流态粒子炉气氛与流化床温度的关系

图2-71 空气流速与不同温度炉中 φ(CO2)/φ(CO)比值关系

可以采用通入其他气体,以实现表面化学热处理或保护加热。流态粒子炉流化气的选择见表2-57。在石墨流态粒子炉中渗碳和碳氮共渗,在炉中加入一定量的催渗剂(BaCO3)等,可以实现工件的快速渗碳,1.5h之内渗层可达0.8mm,向炉中通入一定量的NH3,与空气体积比为1∶3,可实现碳氮共渗,2h之内渗层可达0.45mm。

5.运用实例

(1)20钢、20Cr渗碳 含质量分数为2%~3%BaCO3催渗剂的石墨流态粒子混合后放入加热炉内加热,炉内加热温度为930℃时,20钢保温2h可获得0.43mm(金相法)或0.53mm(硬度梯度法)的渗碳层深度;20Cr钢保温2h可获得0.60mm(金相法)或0.62mm(硬度梯度法)的渗碳层深度,无过共析层,渗碳周期比气体渗碳炉渗碳缩短了40%~50%。催渗剂含量随着渗碳层深度的加深取上限,其最大质量分数为5%。

表2-57 流态粒子炉流化气的选择

注“○”表示可以选择。

(2)中低温渗氮薄壳淬火 材料为20钢、45钢、40Cr。在石墨流态粒子炉中改变流化气体组成,通入氨气,减少流化气的空气量,表面获得的渗氮层深度为0.10~0.20mm。渗氮层深度与处理时间的关系见图2-72。在石墨流态粒子炉中进行Ac1点以下低温淬火,淬火温度为680~720℃。淬火后表层得到马氏体,硬度在800HV;内部组织仍保持原始组织;变形较小。其表面抗磨损性能和910℃渗碳2h淬火工件相仿。

图2-72 渗氮层深度与处理时间的关系

1—20钢 2—45钢 3—40Cr

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。