真空热处理工艺方法包括:热处理工件的准备与装炉、真空度的选择、加热工艺参数的选定、冷却工艺(介质、速度、压力)的确定。

1.工件的准备

工件在真空热处理前,应该进行脱脂处理。可采用不同的溶剂,如汽油、丙酮、酒精、三氯乙烯等,其中以三氯乙烯溶液清洗效果最好。但三氯乙烯蒸汽有毒,操作时应备有强烈的抽风装置。三氯乙烯的沸点为80℃,可以反复使用。当沸点到达100℃时,需更换溶液。也可以采用真空清洗机清洗工件,使用效果更好。

2.工件的装炉方式

真空热处理是以辐射方式加热的,摆放方式不好造成遮挡严重,加热效果受影响,在冷却过程中也会影响冷却效果。因此,工件的摆放应有利于气流的通路(气淬时)和油的循环(油淬时),工件与工件之间应有一定的间隙。对于圆柱类或近似正方形截面的工件,按有效尺寸×1/2留出间隙;对于板状类工件,按照板宽度×1/2留出装炉间隙。这样可使工件各部位加热速度接近于一致,淬火后硬度均匀。对于细长杆件应有适当的夹具,能够悬挂放置的尽量悬挂,这样,在高温时可减少畸变。壁厚不均的工件要考虑正对辐射和背对辐射的差异,应合理摆放,尽可能保证各部位升温一致,减少畸变。

3.真空加热时真空度的确定

大多数金属是在500~1350℃、13.33~1.333×10-3Pa条件下加热的。确定加热过程的真空度时,必须综合考虑表面光泽度,除气、脱碳和合金元素蒸发等效果。光泽度与加热温度、冷却方式及介质、真空度有关。

一般钢铁材料在真空度0.1333Pa条件下加热,相当于在百万分之一以上纯度的惰性气氛中加热的保护效果。合金工具钢、结构钢、轴承钢等在900℃以下温度加热时,1.333~0.1333Pa以上的真空度是足够的。对于含有Cr、Mn、Si等的合金钢或需在1000℃以上温度加热的钢种,应以回充氮气的方法将气压控制在13.33Pa以上。不锈钢、铁镍基合金、钴基合金等也需在中等真空度下加热淬火。要求更高的光亮度时,需在1.333~0.01333Pa下加热。钛合金等只是在为了排除所吸收的气体时,才采用0.01333Pa以上的高真空度。铜及其合金在133.3~13.33Pa加热,其光亮度就已经符合要求了。

4.退火工艺

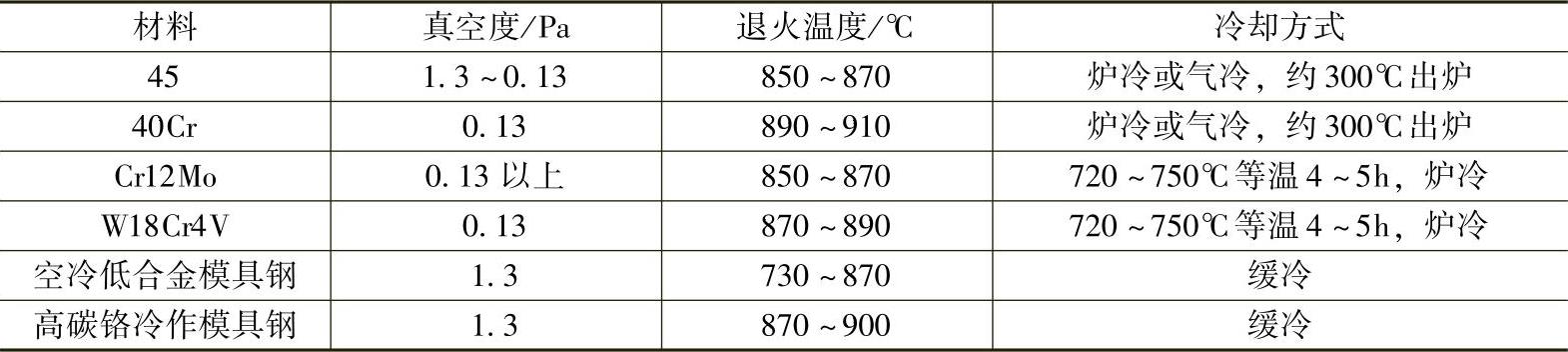

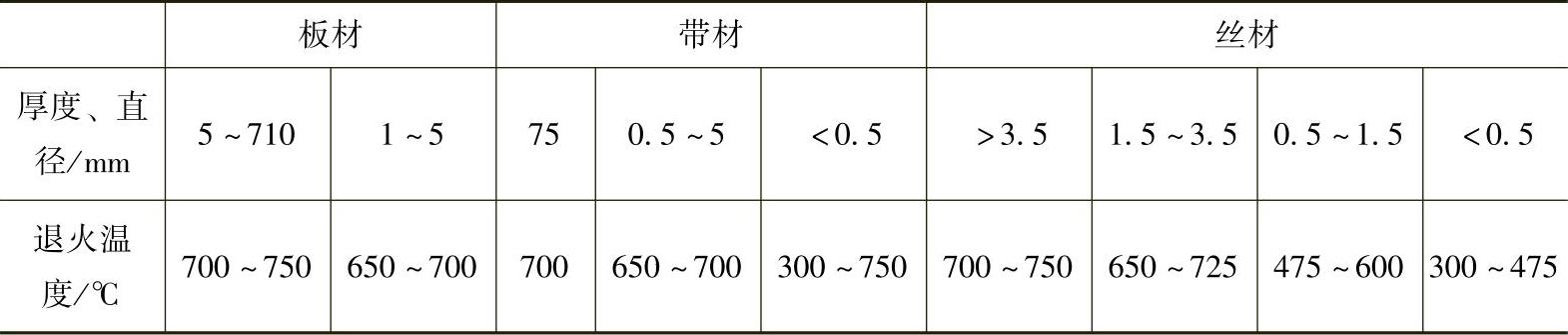

常用材料真空热处理的工艺参数见表2-49~表2-52。

表2-49 钢的真空退火工艺参数

表2-50 奥氏体不锈钢的真空退火参数

表2-51 一些不锈钢的真空退火工艺参数

表2-52 纯铜材料的真空退火温度

5.真空淬火工艺

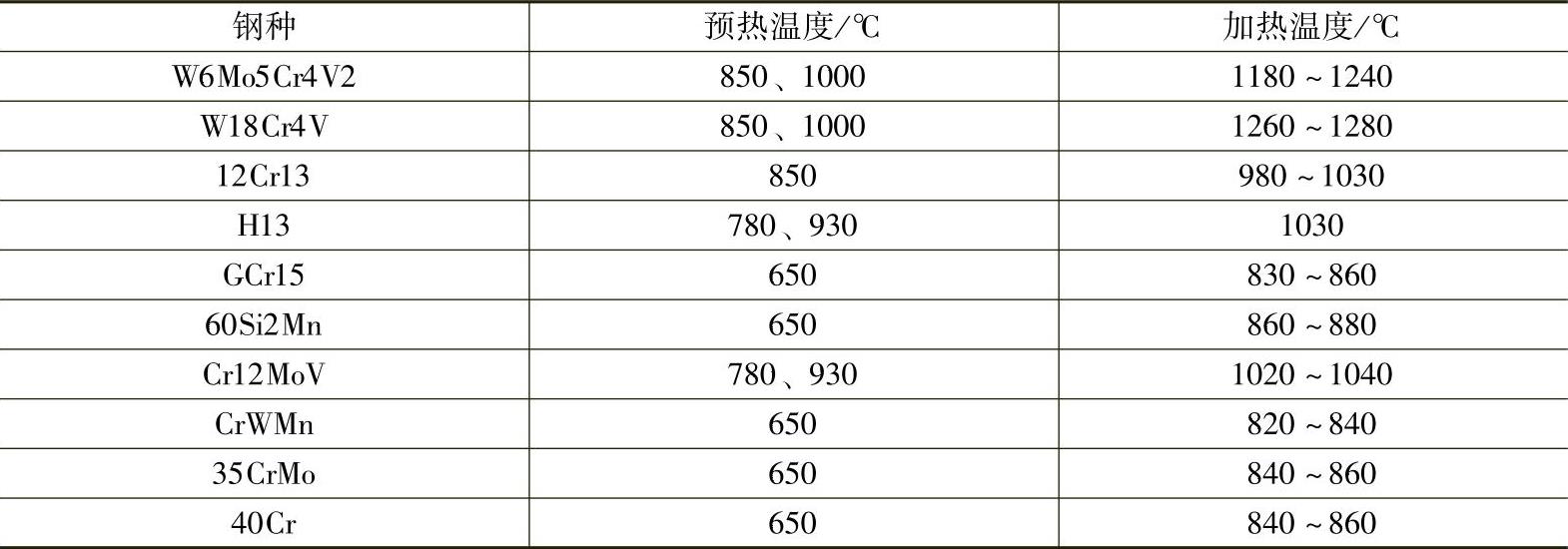

(1)加热与保温 真空淬火加热温度按照工件常规的热处理加热参数选择。常用材料的预热和加热温度选择见表2-53。工件装炉后,抽真空至0.133Pa,随后升温。从炉子到温至工件心部到温的间隔时间,称为透烧时间。工件内部完成奥氏体均匀化所需的时间,称为均热保温时间,均热保温时间与工件的钢种有关。工件加热保温时间包括透热时间与均热保温时间两部分。

表2-53 常用材料的预热和加热温度选择

传统加热保温时间t可按下式计算来确定:

t=aD+c (2-44)

式中t——加热保温时间(min);

a——透热系数(min/mm);

D——工件有效厚度(mm);

c——均热保温时间(min)。

加热温度在600℃时,透热系数a=1.5~2.2min/mm;加热温度在800℃时,透热系数a=0.8~1.0min/mm;加热温度在1000℃时,透热系数a=0.3~0.5min/mm。

低合金工模具钢的均热保温时间c=10~20min,高合金工具钢c=20~40min。高速钢奥氏体化的透热系数a=30~40s/mm,均热保温时间c取值为零。

传统的保温公式中没有考虑不同装炉量对保温透热的影响变化,对于可以同炉生产,但是有效直径不同的工件,计算保温时间就是一个难题,所有低合金工模具钢、高合金工模具钢可以采用下式计算不同加热阶段的保温时间。

t=0.4G+KD (2-45)

式中t——加热保温时间(min);(https://www.xing528.com)

G——装炉重量(kg);

D——工件有效厚度(mm);

K——形状系数(min/mm),当D≥100mm时,K=0.6min/mm;当20mmD<100mm,K=1min/mm。

多次预热淬火工件的硬度均匀性比一次预热好,变形量也相对较小。同时,碳化物组织细小均匀。这是由于多次预热缩小了工件表面与心部的温度梯度,奥氏体化程度高。

由于温度梯度的减小,热应力随之减小,对减少畸变是有利的。对于Cr12MoV钢及GCr15钢而言,适当提高预热温度,可提高加热速度,缩短加热时间并不致使晶粒粗大,降低了生产成本。

(2)冷却介质 真空热处理完成奥氏体化加热后,需要冷却淬火,目前在国内广泛使用的是油淬和气淬两种。

真空热处理采用油冷淬火时,是在9.8~49kPa的低压气氛中进行的。由于环境温度低,淬火油的蒸汽膜阶段持续时间还长,所以淬火油的冷却能力显著降低。真空淬火油饱和蒸汽压较低,不易蒸发,可以减少对真空炉炉气的干扰。真空淬火油的光亮性和热氧化安定性好,使工件光亮洁净,从而有效地发挥了真空淬火的优点。

能获得与正常气压下相同淬火硬度的最低气压称为临界压力。国产真空淬火油的临界压力约为9.8kPa。国产真空淬火油冷却特性见表2-54。

表2-54 国产真空淬火油冷却特性(JB/T 6955—2008)

合适的油温及搅拌速度有利于减少工件畸变,一般淬火时选用低速搅拌即可。

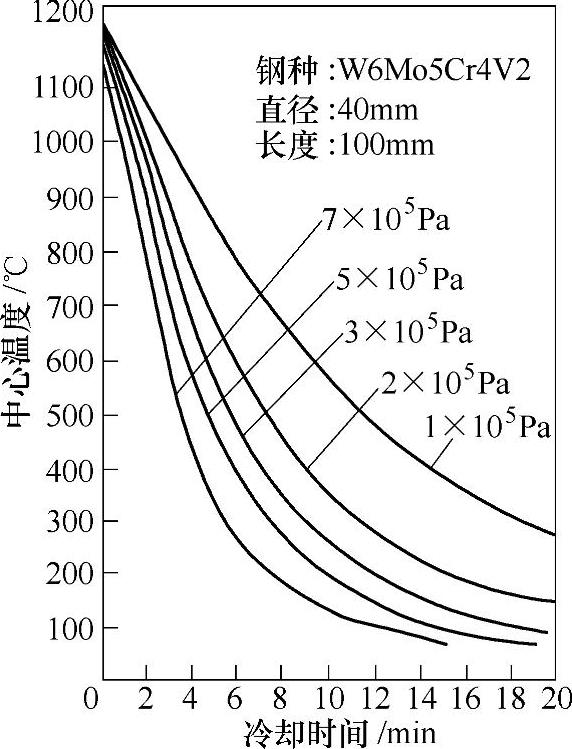

真空气淬适合的气体有氩气、氮气、氢气、氦气等,其相对冷却速度见图2-66。充氮压力对于工件的畸变也有一定的影响。在高速钢气淬时,为了提高其淬透性,可以适当提高充氮压力。其他材料在油淬时随充氮压力的降低,工件畸变减小,但是,淬火时随压力的降低,油沸腾阶段降低,淬火油的特性温度下降,冷却能力降低,这会影响到淬火硬度。因此,应合理地选择充氮压力以调节冷却速度,使在保证足够硬度的前提下,尽量减小畸变,节约氮气。图2-67所示为冷却气体压力与冷却时间的关系。

图2-66 氩、氮、氢、氦气的相对冷却速度

图2-67 冷却气体压力与冷却时间的关系

(3)冷却时间 对于高温淬火的中小工件,由热室进入冷室淬火前是否进行停留预冷,对其淬火变形有影响。其规律是:由热室进入冷室后,直接进行油冷或气冷,将会出现尺寸变小的现象;如果进行适当的停留预冷,则保持热处理前的尺寸不变;但预冷时间过长,则会导致工件尺寸胀大。一般对于有效厚度为20~60mm的工件,预冷时间为0.5~3min。

1)低压气淬。真空炉可以进行通入氮气2×105Pa以下加压气淬空冷,冷却到100℃以下出炉。低压气淬冷却时间(min)经验公式如下:

t=0.2G+0.3D(2-46)

2)油冷淬火。一般的淬火油温度控制在60~80℃,而一般的工模具的出油温度控制在100~200℃,油冷淬火冷却时间(min)经验公式如下:

t=0.02G+0.1D(2-47)

按照上述公式计算的出油温度在150℃左右。

6.工件的回火

真空淬火后的回火视具体情况而定,对于后续不需要加工或仅仅抛光处理的高温回火工件,应采用真空回火处理,以保持良好的工件表面状态。

对于批量很大、高温回火后还需进行磨削加工的高速钢工件,采用普通炉回火对质量并无任何影响。

对于只进行低温回火的工件,真空回火与常规工艺回火在质量方面并无多少差别。在此情况下,从经济角度考虑应采用普通回火。

在进行真空回火操作时,先将工件均匀摆放在回火炉中。抽空至1.3Pa后,再回充氮气至(5.32~9.31)×104Pa。在风扇驱动的气流中将工件加热至预定温度,经充分保温后进行强制风冷,在200℃以下出炉。

在没有专用真空回火炉、产品批量不大及质量要求不严时,也可以用淬火炉回火,或在同一炉真空气淬后进行。为节省高纯氮气,也可以在1.3Pa下进行回火。这种操作将使降温速度很慢,对于易引起回火脆性的钢种,应避免采用。往往采用略低于回火温度下保温一段时间,再升至预定温度并将回火保温时间按常规工艺延长至一倍。

真空淬火后良好的银白色在真空回火后就变成了灰色或暗灰色,还会造成硬度的不均匀。提高真空回火工件光亮度的方法如下:

1)提高工作真空度。由以前真空回火通常采用的1~10Pa提高到1.3×10-2Pa,减少炉内的氧含量,消除氧对工件氧化的影响。

2)充入的氮气中加入10%的氢气,使循环加热和冷却气流的混合气呈弱还原性气氛。

3)快速冷却,使工件出炉温度低,可提高工件回火光亮度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。