转向性能是传动装置评价指标体系中动力性评价指标之一。当前履带装甲车辆普遍采用零差速双流转向形式,中心转向时间、各挡最小转向半径和各挡转向动力因数是转向性能的重要指标。

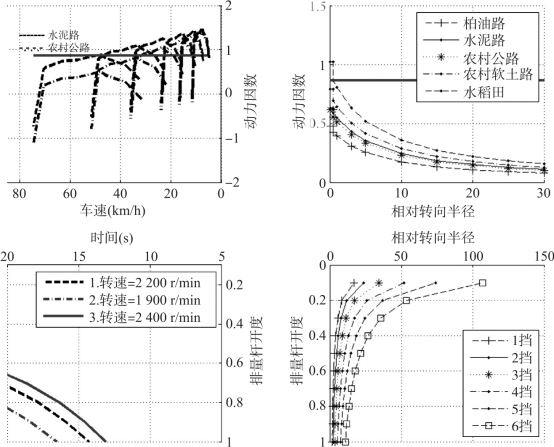

图3-60是转向系统的特性曲线。按照从左到右,从上到下的顺序排列,子图1表示各个挡发动机100%油门开度在不同路面转向时主动轮输出的动力因数和车速的关系,子图1同时表示了液压转向系统作用到主动轮的最大动力因数,从图中可以看出低挡位时发动机可以给转向系统提供足够的功率保证,转向系统可以克服地面阻力系数为0.845的路面,路面状况越好发动机输出的动力因数越大。子图2表示不同路面转向所需的动力因数和相对转向半径之间的关系,从图上可以看出转向系统提供的动力因数可以克服大部分路面的转向阻力(除地面阻力系数大于0.845的路面)。子图3表示发动机在不同转速下匀速转向时,转向时间和泵马达排量杆开度之间的关系,从图上可以看出发动机转速越大,中心转向时间越小。子图4表示不同挡位匀速转向时,相对转向半径和泵马达排量杆开度之间的关系,从图上可以看出相同排量杆开度,挡位越高,最小相对转向半径越大。

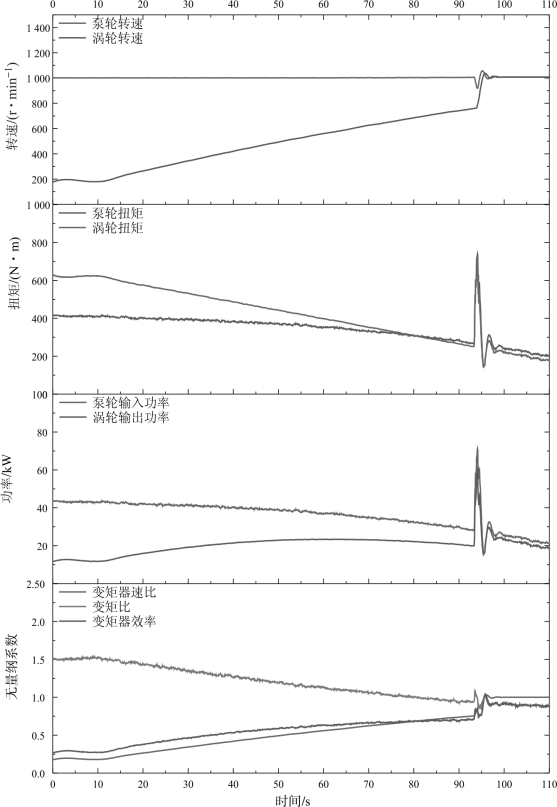

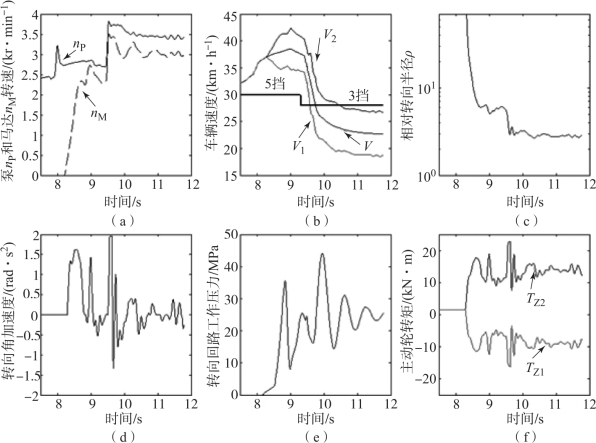

图3-59 某变矩器闭锁过程曲线

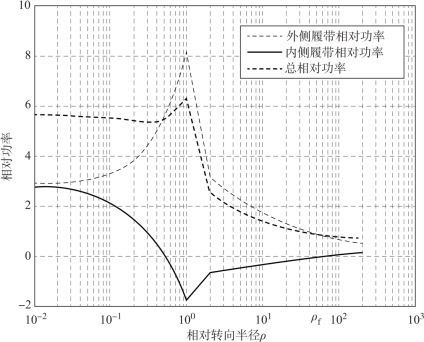

图3-61中,横坐标是相对转向半径ρ,纵坐标是内、外侧履带的功率与滚动阻力所消耗功率的比值。转向时,内、外侧履带的功率随相对转向半径的变化比较复杂。由图3-61可知:

图3-60 转向特性曲线

图3-61 内、外侧履带相对功率图

①当ρ=0.5时,即内侧履带不转,而车辆绕内侧履带接地段中心做转向运动时,外侧履带的功率几乎等于整车的功率,达到最大值;而内侧履带的功率理论上为0。

②在所有转向半径区,外侧履带功率为正值。在较大的转向范围内(ρ>0.5),外侧所需的推进功率大于发动机所能提供的功率。

③在小半径区(ρ<0.5)和当相对转向半径大于自由半径ρf时,内侧履带功率为正,而在常用相对转向半径范围内(0.5<ρ<ρf)转向时,内侧履带功率为负,即内侧履带输出功率,称为转向再生功率。

转向再生功率是双流传动结构的一大特点,一方面转向再生功率可补偿外侧履带对功率的需求,但另一方面,由于转向再生功率的传递会增大传动系统的负荷,功率损失增大也会加大系统的热负荷。图3-62是双流传动转向再生功率流动示意图。当车辆在常用相对转向半径范围内(0.5<ρ<ρf)转向时,传至外侧汇流排行星架的推进功率由四部分组成:一是经直驶变速机构通过外侧汇流排齿圈传过来的发动机功率;二是经转向流通过外侧汇流排太阳轮传过来的发动机功率;三是经转向流通过内侧汇流排太阳轮经过内侧汇流排齿圈再经过变速机构主轴传过来的发动机功率;四是经内侧汇流排行星架经过内侧汇流排齿圈再经过变速机构主轴传过来的转向再生功率。随着相对转向半径的减小,转向再生功率增加。

图3-62 双流传动转向再生功率流动示意图

(一)影响因素分析

1.发动机油门开度和液力变矩器对转向影响规律分析

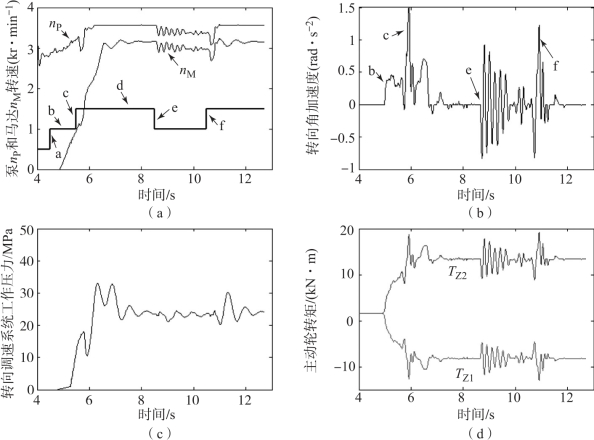

驾驶员通过加大发动机油门开度和改变液力变矩器工况来克服较大的转向负荷或实现快速转向。图3-63为4挡液力工况,慢转向时,改变发动机油门开度和液力变矩器工况对转向性能的影响曲线。图中a时刻为转向开始时刻;b时段为转向手柄输入和发动机油门均增大阶段;d时段为转向手柄输入逐渐达到最大,同时继续增大发动机油门开度阶段;c、e、f时刻分别为变矩器解锁、闭锁、解锁时刻。

图3-63 发动机和变矩器工况对转向动态特性的影响

(a)液压泵和液压马达转速变化曲线;(b)转向角加速度变化曲线;(c)转向高压变化曲线;(d)两侧主动轮转矩变化曲线

由图3-64可知:

图3-64 发动机和变矩器工况对转向动态特性的影响

(a)车辆速度变化曲线;(b)转向角速度变化曲线;

(c)相对转向半径变化曲线

①在b阶段,车辆中心速度、车辆转向角度均增大,转向半径减小。在d阶段,受转向所需发动机功率的限制,继续增大发动机油门开度时,泵转速、马达转速和车辆转向角速度基本不变。改变发动机油门开度时,车辆的转向半径和转向角速度变化平稳,超调量较小。

②解、闭锁变矩器对车辆转向响应影响较大。闭锁变矩器(e和f阶段)时的转向角加速度振荡较大,导致主动轮转矩和转向调速系统的工作压力超调较大。在f阶段,当发动机油门开度和转向手柄输入稳定后,闭锁变矩器,可提高车辆转向角速度,但相对转向半径基本不变。解锁变矩器(e阶段)时车辆转向角加速度峰值小于闭锁时的峰值,但受液力变矩器涡轮工作不稳定的影响,车辆转向角速度和转向半径稳定调节时间长。无论是解锁过程还是闭锁过程,车辆相对转向半径基本不变。

分析表明:加大油门和解、闭锁变矩器可以提高车辆直驶车速或克服较大的转向阻力。但当转向操纵输入调定时,通过增、减油门和解、闭锁变矩器无法实现对车辆相对转向半径的有效控制,因此必须采用降挡后转向来实现更小的转向半径。

2.转向期间换挡影响规律分析

车辆正常行驶时,受路面条件的限制,修正转向的同时进行换挡操纵不可避免。车辆在高挡位(如5、6挡)高速行进时,驾驶员紧急小半径转向时跳降挡操纵也时有发生。针对修正转向时升挡、低挡位小半径转向时降挡、高挡位紧急小半径转向时跳降挡等三个转向过渡过程,研究综合传动在转向期间换挡时的动态响应特性。并对汇流行星排轴承转速在各转向期间换挡工况以及快速转向工况的动态响应进行单独分析。

(1)修正转向时升挡过程分析。

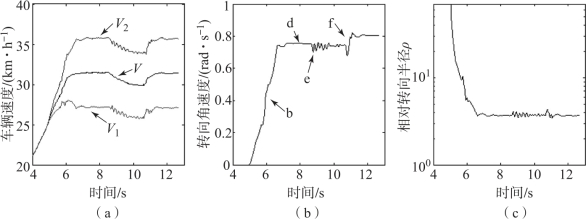

图3-65是车辆1挡起步、转向手柄输入为20°条件下,由1挡连续升至4挡的动态响应。图3-66为该工况下转向角速度的动态响应。

①由图3-65可知:车辆修正转向升挡时,转向半径迅速增大,转向角加速度为负,转向加速阻力减小,尽管转向离心阻力和换挡冲击增大,但总转向阻力减小(图3-65(f)),转向调速系统工作压力Ph峰值较小,Ph超调量小于25%(图3-65(e))。

②转向升挡前、发动机减油门(如4.4~4.6 s时段)时,转向泵和马达转速快速减小,车辆转向角速度快速减小;升挡过程,转向角速度随着发动机油门增大和转向调速系统负载转矩的减小而增大。如图3-66所示,1挡升2挡时的转向半径与转向角速度的突变明显小于2挡升3挡和3挡升4挡时的突变。

图3-65 车辆和综合传动修正转向升挡时的动态响应

(a)液压泵和液压马达转速曲线;(b)车辆速度变化曲线;(c)相对转向半径变化曲线;(d)转向角加速度变化曲线;(e)转向高压变化曲线;(f)两侧主动轮转矩变化曲线

图3-66 车辆修正转向升挡时转向角速度的动态响应

③转向升挡过程,发动机转速因换挡动力中断而快速升高,若驾驶员此时快速增大发动机油门,将导致变矩器涡轮和转向泵转速迅速升高,转向泵转速将可能超过其最高安全工作转速(3 650 r/min)。(https://www.xing528.com)

④转向升挡过程,车辆转向半径快速增大,将破坏原来的转向状态,尤其是连续升挡,易导致车辆转向失控。

基于以上四点,考虑地面附着条件和保证高压安全阀闭合,并控制工作压力Ph超调量在50%以内,2挡转向降至1挡时的转向手柄输入应小于70%。

(2)高挡位急转向时跳降挡过程分析。

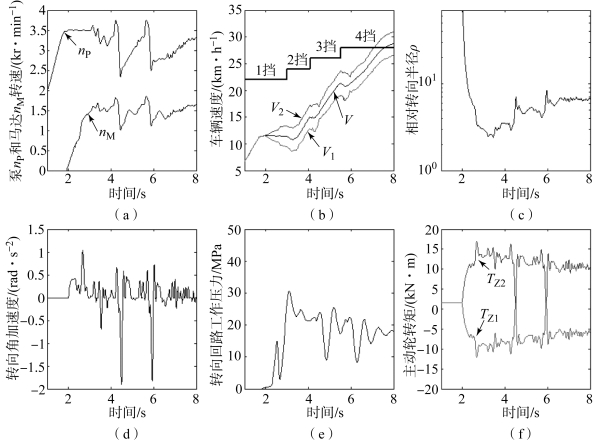

车辆在高挡位高速直驶、遇紧急状况时,驾驶员将在紧急小半径转向的同时进行快速连续降挡。图3-67为车辆5挡机械工况紧急小半径转向时跳至3挡的动态响应,图3-68为车辆转向角速度的动态响应。

图3-67 车辆和综合传动在5挡紧急转向跳降至3挡时的动态响应

(a)液压泵和液压马达转速变化曲线;(b)车辆速度变化曲线;(c)相对转向半径变化曲线;(d)转向角加速度变化曲线;(e)转向高压变化曲线;(f)两侧主动轮转矩变化曲线

具体分析结果:

①车辆和综合传动在5挡小半径转向跳降至3挡的响应与2挡小半径转向降至1挡的响应变化规律一致。5挡跳至3挡期间,相对转向半径较大,转向阻力相对较小,因此主动轮转矩TZ和转向调速系统工作压力Ph的峰值均比2挡降至1挡时的小。TZ的峰值略小于地面附着极限,Ph峰值压力小于高压安全阀压力,但Ph超调量较大,约为70%。

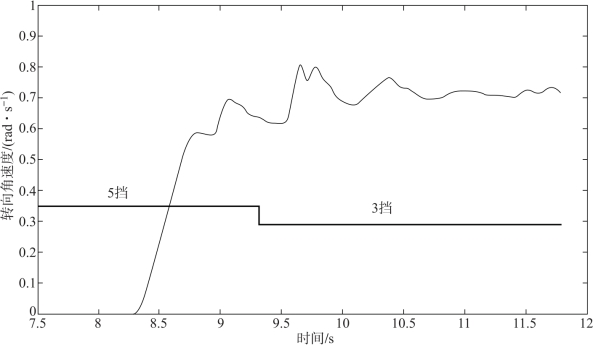

图3-68 车辆在5挡紧急转向跳降至3挡时的转向角速度动态响应

②车辆在5挡紧急转向跳至3挡后,3挡时的转向角速度(图示中10 s以后)大于5挡小半径转向时的转向角速度(图示中9~9.3 s)。这是因为5挡小半径急转向时,因发动机功率不足,转向泵转速较低,约为2 750 r/min,此时的发动机转速约为1 760 r/min。

③若车辆在5挡紧急转向跳至3挡后,继续降至1挡或空挡,这将使得综合传动换挡动力中断明显,则车辆与综合传动将由5挡转向→动力中断期间的空挡转向→低挡位转向,综合传动内部功率流向变化将导致内部机构承受冲击,尤其车辆转向行驶的内侧功率流变化频繁。

基于以上三点,可以有以下结论:①在高挡位进行转向降挡时,与低挡位转向降挡同样要求,但应尽量避免在高挡位进行连续降挡;②从转向安全和发动机功率角度要求考虑,不应在5、6挡进行相应的小半径转向和转向跳降挡。在实际转向试验中,一般开展中心转向试验、各个挡位不同转速和负载条件的转向试验,而不进行转向换挡试验。

(二)试验设计

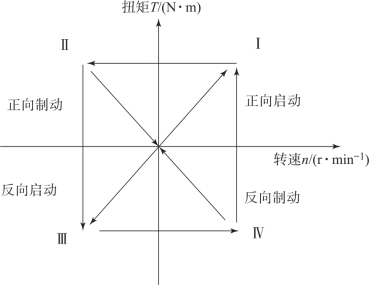

不同挡位小半径转向试验会有转向再生功率的模拟,主要涉及加载电机四象限状态的切换,这是台架试验的重点和难点。

履带车辆综合传动装置是集直驶推进和转向驱动于一体的传动装置,其转向性能是综合传动装置的一项很重要的性能,由于我国缺少必要的试验手段,综合传动装置全功率转向性能指标还不能在试验台进行全面考核,转向性能台架试验的难点在于低速侧的功率回流及转向负载的模拟技术。

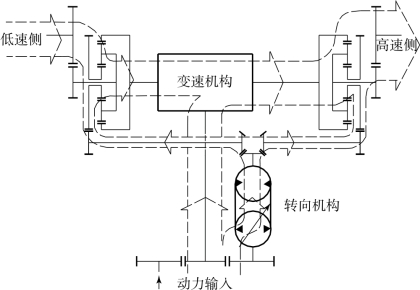

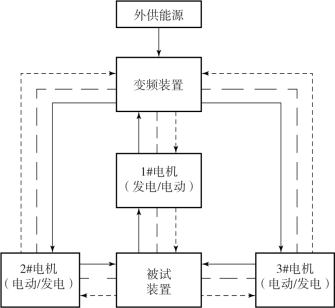

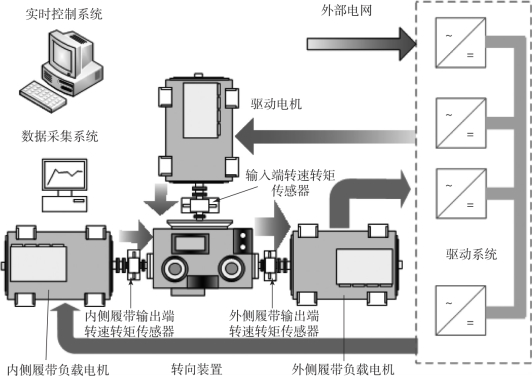

转向试验台布置图如图3-69所示,采用T形布置,交流变频电机具有四象限工作、电能量闭式循环功能、DTC(直接转矩控制)等优异特点,3台交流变频调速电机均能实现动力和加载两种工况。

图3-69 试验台布置图

针对坦克装甲车辆转向全过程的再生功率试验模拟难题,可以采用基于车辆转向模型的两侧履带实时转矩控制算法、转向惯性载荷自动补偿方法及电惯量模拟低通滤波时间自适应算法,突破坦克装甲车辆转向全过程多功率流协同控制、动态过程惯量载荷实时补偿等关键技术,构建坦克装甲车辆动态转向试验系统,实现再生功率实时动态模拟。试验台具有电功率封闭与零速全转矩加载能力,动态转速响应时间小于0.8 s,动态转矩响应时间小于0.04 s,可模拟坦克装甲车辆转向半径 ~0连续变化,满足不同吨位坦克装甲车辆的无级转向台架试验需求。

~0连续变化,满足不同吨位坦克装甲车辆的无级转向台架试验需求。

履带车辆传动装置转向台架试验应能模拟履带车辆的实际转向工况。由于综合传动装置在转向过程中有功率回流,即内侧履带和发动机同时向外侧履带发出功率,此时外侧履带的驱动力矩比相同条件下的直驶力矩要大。由于内外侧功率的变化也同时导致发动机功率的变化,因此,综合传动装置在由直驶到转向的过程中,功率出现了较复杂的再分配,传统试验台模拟该工况具有很大的难度,特别是内侧履带要由直驶工况下的消耗功率连续变化到转向工况下的发出功率,这种性能试验需要试验台的动力执行元件既具有吸收功率,又具有发出功率的能力,并且从吸收功率转化为发出功率工况要可控,能根据具体履带车辆转向性能试验参数进行设定和调整。上述试验工况需要导致了执行元件的特殊性。另外,由于转向试验台的功率较大,应当采用闭式系统,执行元件把吸收的能量返回到另一个发出能量的执行元件,就可减少试验台的总输入能量,节约试验成本,减少试验费用。电机是实现试验台吸收功率到发出功率的转换和能量的回馈利用最为理想的动力元件之一。同时电机、发电机性能可靠,维护简单方便,满足本试验台动力执行元件的性能要求。

传动驱动加载系统,具有四象限工作的能力,如图3-70所示,变频电机在正转和反转的条件下都可工作于电动机工况和发电机工况,能完成发出功率和吸收功率的两种功能。这种四象限工作能力,可以满足吸收功率到发出功率两种工况的无停机转换。同时驱动加载系统能把工作于发电机工况下的电能回馈到电动机工况,实现能量的闭式循环利用,减少试验过程中的用电量。

图3-70 四象限图

变频电机电动状态能在0~2 400 r/min内实现恒转速控制;变频电机发电状态要求能在0~1 500 r/min内实现恒转矩控制而转速随动,在1 500~2 400 r/min内实现恒功率控制,如图3-71所示,具体工况如下:

1#电机由电网驱动为电动状态时,2#电机与3#电机被拖动为发电状态,能量通过变频装置以箭头方向流动运行。2#电机与3#电机由电网驱动为电动状态时,1#电机被拖动为发电状态,能量通过变频装置以箭头方向流动运行。变频电机从驱动电动状态到被拖动发电状态或从发电状态到电动状态可以连续变化,不需要停机。因此该驱动加载系统既满足综合传动装置性能试验要求,又能实现能量的闭式循环,可以满足综合传动装置转向试验的特殊需要。

图3-71 变频电机的工况转换图

图3-72所示的试验台采用三台变频电机作为动力头和加载设备。驱动电机为整个试验的动力头,模拟与被试件相匹配的发动机特性。动力头通过输入端转速转矩传感器与被试综合传动装置的输入端相连。综合传动装置的输出端分别通过内外侧履带输出端转速转矩传感器与内外侧负载电机相连。内外侧电机根据实时控制系统中控制模型的计算结果模拟转向过程中的内外侧主动轮负载转矩。三台变频电机通过驱动系统组成电功率封闭系统。

图3-72 试验台布置图

对于中心转向,泵马达排量杆分别置于左侧或者右侧最大位置处,传动输入转速分别选择发动机额定转速点和发动机最大扭矩点转速,缓慢加载传动两侧输出,两侧加载扭矩绝对值相同,直到泵马达转向高压达到45 MPa,记录传动输入/输出转速、扭矩、泵马达压力等信息,计算得到中心转向时间。

对于各挡小半径转向试验,传动输出配置整车惯量,液力变矩器处于解锁状态,挡位覆盖1挡到4挡,泵马达排量杆分别置于左侧/右侧最大位置处和最大行程一般的位置,传动输入转速分别选择发动机额定转速点和发动机最大扭矩点转速,按照转向理论计算左右两侧加载的理论扭矩,直到系统平衡,记录传动输入/输出转速、扭矩、泵马达压力等信息,计算得到各挡转向半径。

(三)试验数据分析

传动装置整机台架转向特性试验需要记录的原始数据主要包括输入转速(n1)、左输出转速(nL)、右输出转速 (nR)、泵马达压力 (P)、泵马达相对变量、挡位(G)、输入扭矩 (M1)、左侧输出扭矩 (ML)、右侧输出扭矩(MR)等。

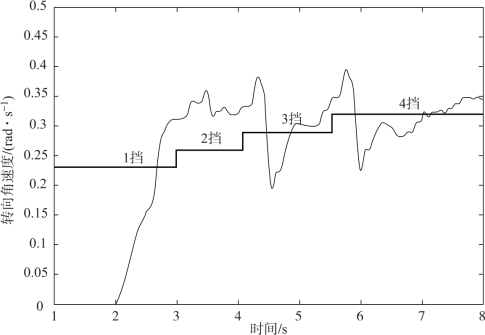

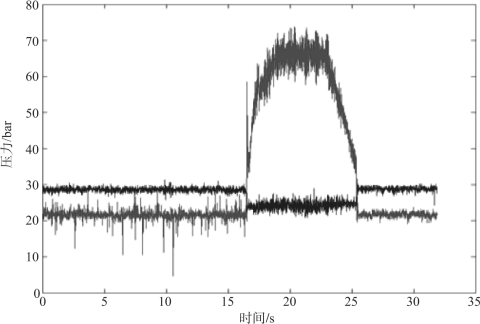

中心转向时间计算式见式(2-22),各挡相对转向半径计算式见式(2-23)。针对试验数据绘制各个挡位转向过程动态变化曲线,如1挡液力工况转向试验过程示意如图3-73所示。

图3-73 1挡液力工况转向试验过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。