1.系统组成及工作原理

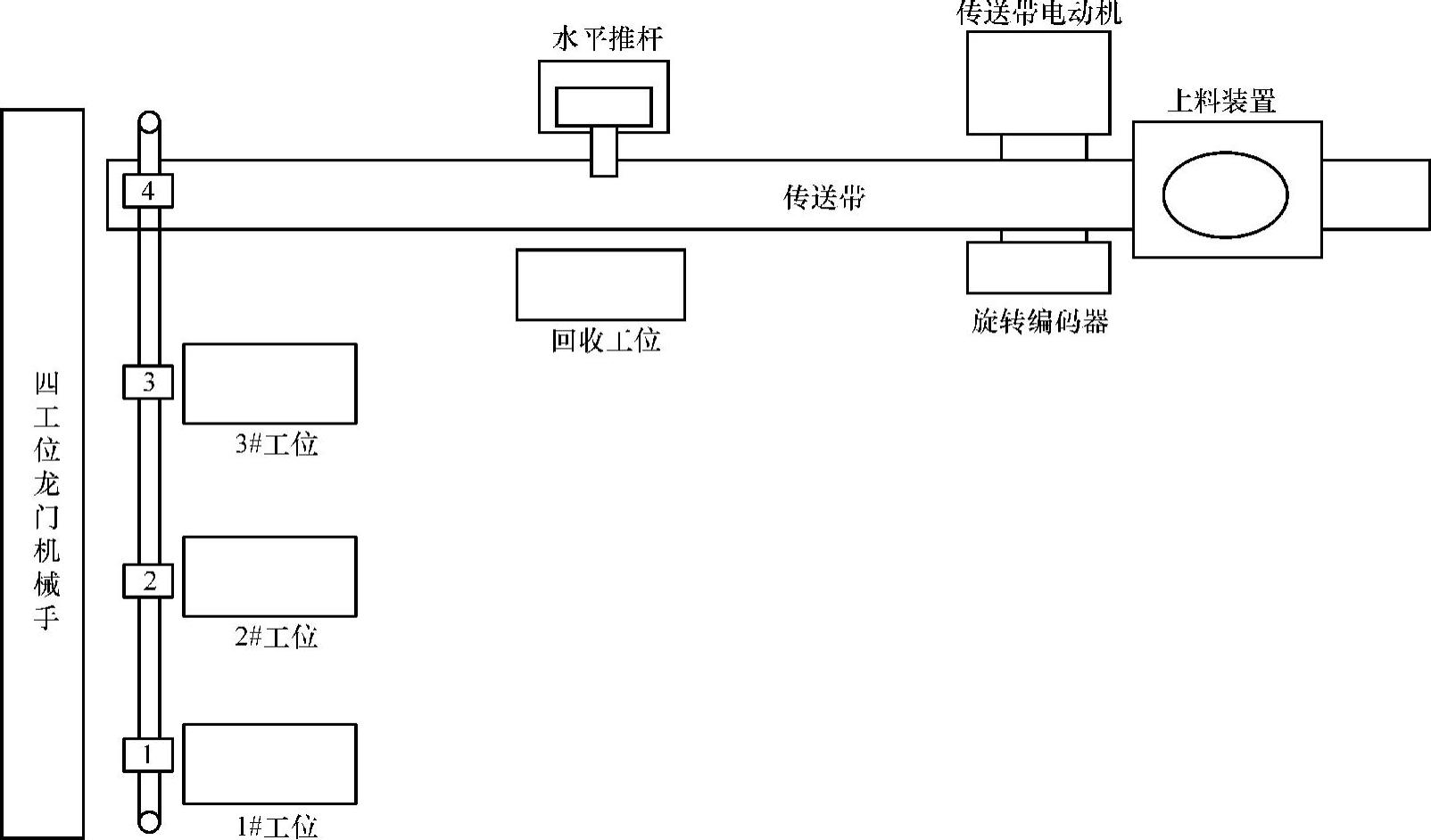

自动分配生产线由上料装置、传送带、水平推杆、龙门机械手、PLC控制系统、气动回路以及配套的传感器等部分组成,如图10-1所示。

井式料架里的工件由上料装置依次推出,送至传送带上。开口朝下的工件在输送过程中由水平推杆推至回收工位,其余工件则继续传送至末端挡板处挡住。龙门机械手将黑色金属工件、白色金属工件、非金属工件分别依次平均分配给1#、2#、3#工位。

2.控制功能要求

自动分配生产线的PLC控制系统由PLC、触摸屏、变频器组成,PLC通过RS485通信对变频器进行监控,其监控的有关信号和数据通过触摸屏来实现,为提高自动分配生产线的真实性,其控制功能要求如下。

(1)上电

系统上电后,两层信号指示灯的红灯亮,各执行机构保持上电前状态。

图10-1 工件分配自动线结构简图

(2)工作模式

生产线有三种工作模式:原点回归、手动操作、自动运行。

(3)原点回归

紧急停机、故障停机或设备检修调整后,各执行机构可能不处于工作原点,系统上电后需进行原点回归操作。选择“原点回归”工作模式,按触摸屏的“原点回归”按钮,各执行机构返回原点位置(上料装置推料气缸活塞杆内缩;水平推杆气缸活塞杆内缩;龙门机械手的吸盘位于4#工位,垂直气缸活塞杆内缩)。

(4)手动操作

选择“手动操作”工作模式,可在触摸屏上分别对各执行机构的运动进行控制,便于设备的调试与检修。

(5)自动运行

1)选择“自动运行”工作模式,按触摸屏的“起动”按钮,系统检测上料装置、水平推杆、龙门机械手各执行机构的原点位置。原点位置满足则执行步骤2),不满足则系统自动停机,人机界面报警信息区显示“请原点回归后再起动”。

2)上料装置有工件则执行步骤3),若无工件则人机界面报警信息区显示“请放入工件”并等待10s。期间若有工件放入则继续执行步骤3);若无,等待时间到则自动停机。

3)上料装置推出工件,传送带高速运行。开口朝下的工件经水平推杆推至回收工位,其余工件则继续向前传送,后经龙门机械手将黑色金属工件、白色金属工件、非金属工件依次、平均分配给1#、2#、3#工位,保证每个工位具有相同数量的黑色、白色金属工件和非金属工件。

4)井式料架中只要有工件,推料缸就自动依次推出下一个工件,生产线按工艺要求不停机运行。

5)生产线在处理完在线工件后,若上料装置内没有工件,则系统进入节能待机状态(传送带低速运行),同时人机界面报警信息区显示“请放入工件”。待机10s,期间若有工件放入则传送带自动转入高速运行,系统恢复至正常工作状态,否则10s后自动停机(注意:传送带电机的高、低速运行频率,节能待机时间均可通过触摸屏设定)。

6)自动运行过程中,按“停止”按钮,生产线在处理完已推出工件后自动停机。

7)自动运行过程中,两层信号指示灯的绿灯亮、红灯灭,停机状态时红灯亮、绿灯灭。(https://www.xing528.com)

(6)安全与保护

1)变频器因电机过载、过流、短路或输入电压过高等原因而保护停机时,自动线应立即停止运行,人机界面报警信息区显示“变频器故障”。

2)紧急或故障停机时,所有执行机构立即停止工作,若此时龙门机械手吸盘有工件,则均不允许跌落。

3)故障停机后,应关闭电源后处理完故障方可重新上电。

4)紧急或故障停机两层信号指示灯的红灯闪烁。

5)龙门机械手在工作过程中不得与设备或输送工件发生碰撞。

6)为保证工件的安全传送,传送带的最高运行频率不得超过45Hz。要求在触摸屏数值输入、变频器参数设置等环节采取可行的防误操作措施。

7)为降低难度和不产生误解,特提供如图10-2所示的PLC接线原理图供参考。

图10-2 PLC接线原理图

3.触摸屏监控界面功能要求

(1)用户界面组成

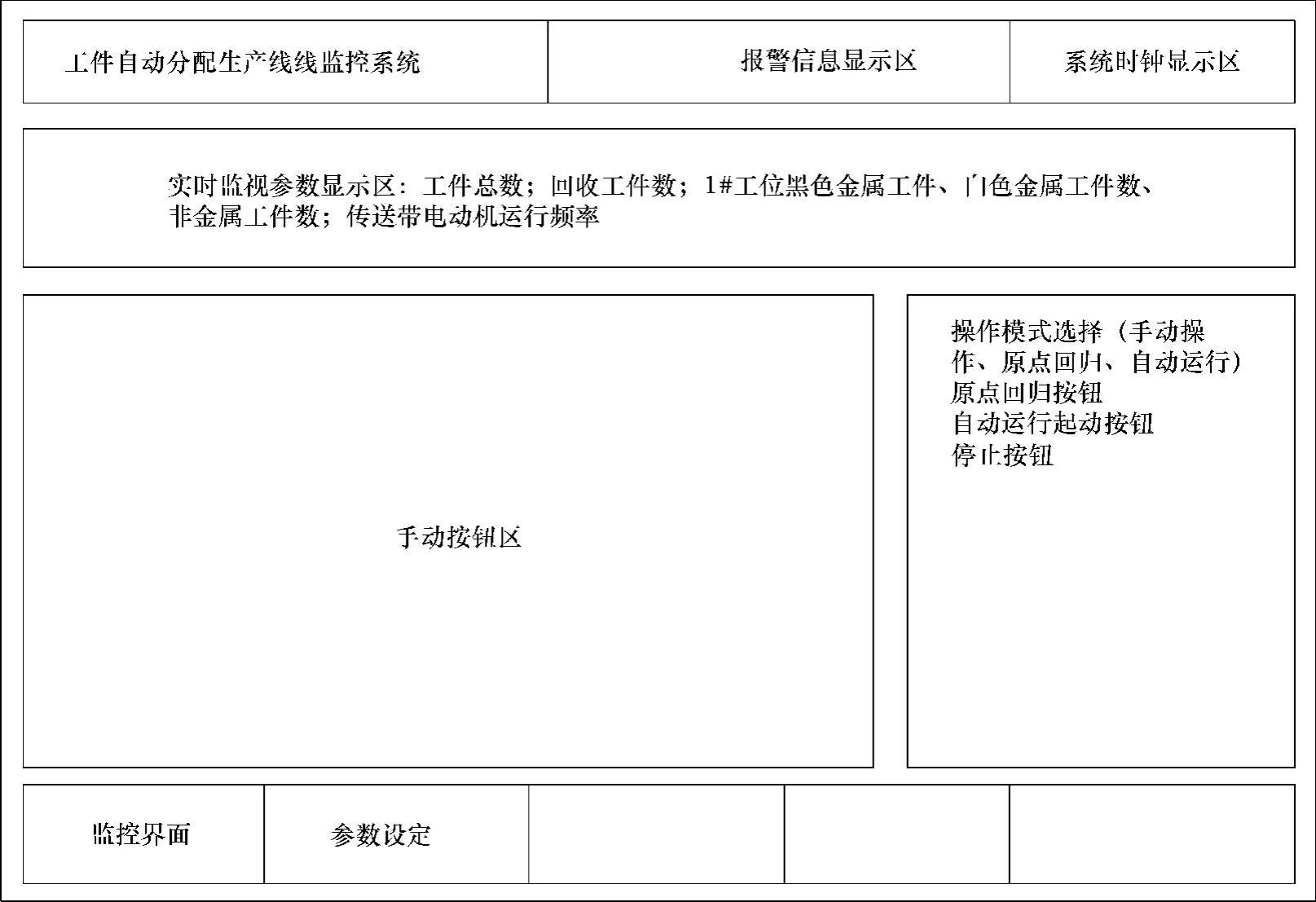

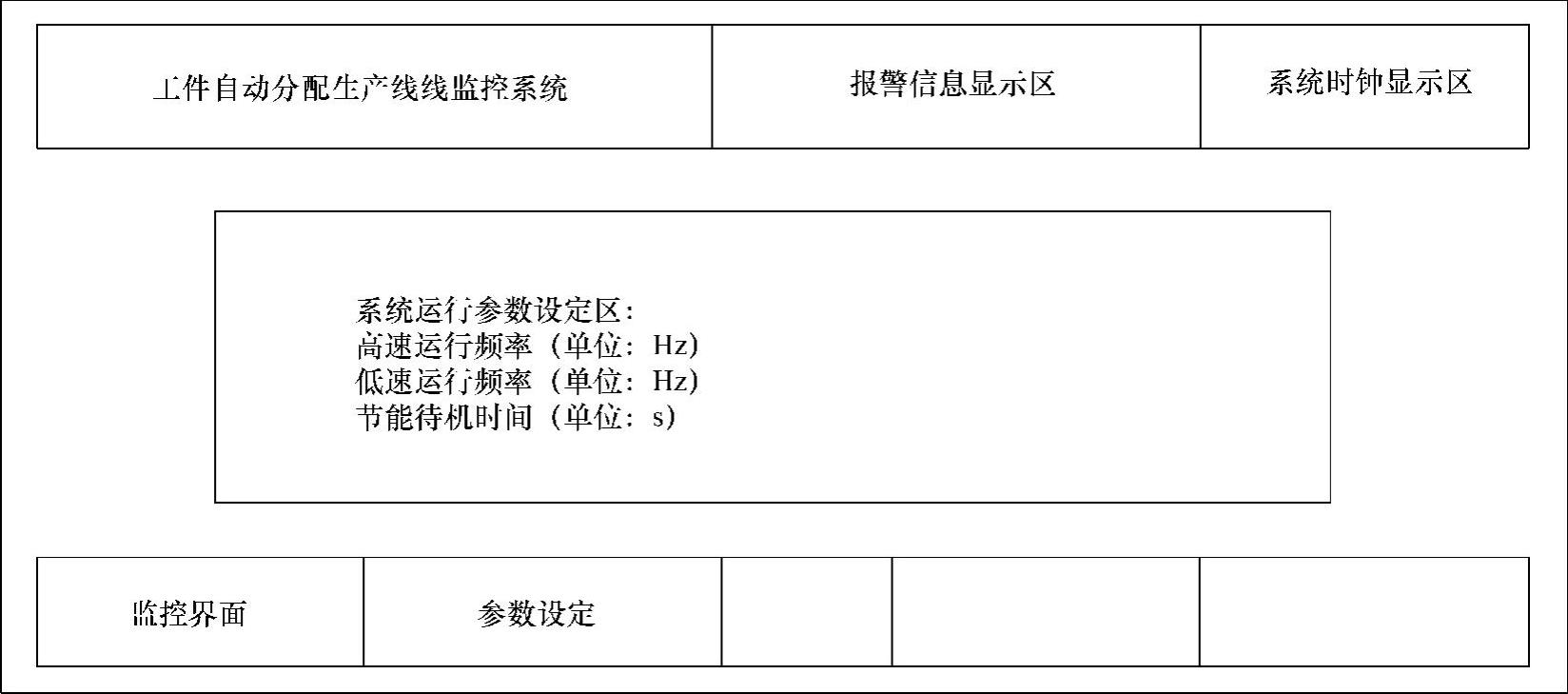

自动生产线的用户界面包括监控界面(如图10-3所示)和参数设定界面(如图10-4所示),系统上电后触摸屏自动进入监控界面。除“急停”外,其他所有控制操作均应在触摸屏上实现,不得使用设备操作面板上的按钮。

图10-3 监控界面

图10-4 参数设定界面

(2)用户界面功能

用户界面分为3大功能区,各功能区的要求如下:

1)信息栏。位于界面的上方,包括设备名称、报警信息显示区以及系统时钟显示区3部分。报警信息显示区根据系统的报警状态显示“请原点回归后再起动”、“请放入工件”、“变频器故障”、“紧急停机”等信息。

2)功能区。位于界面中间位置,用于放置各功能界面的功能控件。

3)界面切换按钮栏。位于界面的下方,放置界面切换按钮,用户按不同的切换按钮可进入不同的功能界面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。