目前LED球泡灯的光源的封装有3528(0.06W)、3014(0.1W)、2835(0.2W)、5050(0.5W或1W),3535(1W)、5630(0.5W)、5730(0.5W)和仿流明大功率LED,也有采用面光源COB封装。在设计过程中,可以根据不同的要求来选择不同的LED,按照所需的光通量及光效来进行设计。LED球泡灯发光的光效与电源转换效率及灯罩透光率有关。LED球泡灯的光源选择与对比见表3-3。LED在其电流极限参数范围内流过LED的电流越大,它的发光亮度就越高。即LED的亮度与它的工作电流成正比。但如果流过LED的电流超出极限参数范围,LED就会出现饱和,不仅使发光效率大幅降低,而且使用寿命也会缩短

表3-3 LED球泡灯的光源选择与对比

注:①COB为Chip on Board的缩写,意思指芯片直接固定封装于底板上的构造,其工艺是先在基底表面用导热环氧树脂(掺银颗粒的环氧树脂)覆盖硅片安放点,再通过粘胶剂或焊料将LED芯片直接粘贴到PCB上,最后通过引线(金线)键合实现芯片与PCB间电互连的封装技术。

②AC LED通过特殊电路设计可直接使用交流电驱动(AC LED可直接用交流电导通),不需配合整流变压器也能正常运作。AC LED采用交错的矩阵式排列工艺,加入桥式整流电路至芯片设计,使得AC电流可双向导通,实现发光。

COB封装与传统LED SMD封装及大功率封装相比,COB封装可将多颗芯片直接封装在金属基印制电路板上,通过金属基印制电路板直接散热,不仅能减少支架的制造工艺及成本,还具有减少热阻的优势。

注:MCOB技术是芯片直接放在光学的杯子里面,是根据光学做出来的。COB技术就是将基板上N个芯片集成在一起进行封装。MCOB的出光效率比COB光源要高。

COB面光源有多颗芯片直接丝焊在铝基板上,芯片与铝基板的电气连接用引线缝合方法实现。COB面光源基板的表面层结构有绝缘层、铜箔、超高亮耐高温绝缘油墨(表面呈光亮白色),铜箔是用来布局排列(Layout)混联线路。COB面光源是目前LED球泡灯常用的电源。COB的结构图及COB面光源如图3-3所示。将COB固定于灯体时,如将COB直接固定,可能散热效果未如理想,可以在COB与灯体之间加入散热片或散热膏。为避免COB的陶瓷底板因过度受压而至裂开等,请确认COB接触部分是否平坦,并建议使用专用的固定器来组装。电烙铁焊接温度为350℃以下,加热时间不超过5s,焊接次数不超过一次。请勿对加热状态下的LED施加压力。COB光源模块可以有效地避免分立光源器件组合存在的点光、眩光等问题。

图3-3 COB的结构图及COB面光源

注:LED球泡灯要求通过UL安规认证采用COB封装比较好,UL安规认证一般要求耐高压2200V以上,出口日本市场的要求耐高压3800V,国家标准中要求耐高压为4000V。

目前COB面光源的发光面边框有如下三种材质:

➢发光面边框采用铝圈,金属银色质地坚固美观,散热性好,对平面光的成形较好。但铝箔框与铝基板的粘接,工艺复杂,且边缘部分有一些吸光。其缺点是会损失光效。

➢发光面边框采用硅胶圈,硅胶圈是液体硅胶围坝工艺,其优点是可以根据需要围坝成不同形状的出光面,成本低,生产工艺方便快捷,与发光面浑成一体。其缺点是难以围成2mm以上的厚度,液体硅胶堆积度不够。

➢发光面边框采用PPA塑胶圈,一般采用像大功率支架一样的瓷白PPA塑胶。有抗UV老化,耐温300℃,热负荷好的特点。与铝基板经过热硬化和无铅SMT焊接之后,反射率达90%以上。外观瓷白,美观大方,发光面轮廓清晰,吸光小,可以做到5mm的厚度。其缺点是成本高,塑胶圈开模费用上万元,工艺相对复杂。

注:

①COB面光源死灯因素有PCB基板表面层铜箔布线过程中进入粉尘颗粒,引起开路、表面的金焊点被氧化、表层有铝屑,没清理干净就直接焊接、引线被拉断、芯片本身质量有问题。目前COB面光源提高显色指数最常用的方法是加红粉,红粉的选择关系到COB面光源的光效及稳定性。COB面光源加氮化物红粉后,显色指数提高,但颜色会跑偏,光效会随之降低。

②COB面光源结温的高低与下面的因素有关:芯片结构、LED芯片本身的封装热阻、二次散热体的热阻(尤指灯具热阻)、散热器导热率及散热面积的大小、平面光源模块与二次散热体的热阻、COB面光源的铝基板(或陶瓷基板)的热阻、灯具的结构、额定输入功率大小及使用环境温度。

③COB面光源通过加入适当的红色芯片组合,在不降低光源效率和寿命的前提下,有效地提高光源的显色指数。

④COB封装是在金属底板上安装了多个LED芯片,使用多个芯片不仅能够提高亮度,且有利于实现LED芯片的合理配置,降低单个LED芯片的输入电流量。不但扩大了封装的散热面积,使热量更容易传导至灯具外壳。

除了铝基板COB外,还有陶瓷COB。陶瓷COB平面光源的陶瓷基板是铜箔在高温下直接键合到氧化铝(Al2 Q3)或氮化铝(AlN)陶瓷基片表面(单面或双面)上的特殊工艺板。所制成的超薄复合基板具的有优良的电绝缘性能和高导热特性,优异的软钎焊性和较高的附着强度,并可像PCB一样能刻蚀出各种图形,具有很大的载流能力。陶瓷COB面光源与铝基板COB面光源对比见表3-4。

表3-4 陶瓷COB面光源与铝基板COB面光源对比(https://www.xing528.com)

COB面光源使用注意事项:

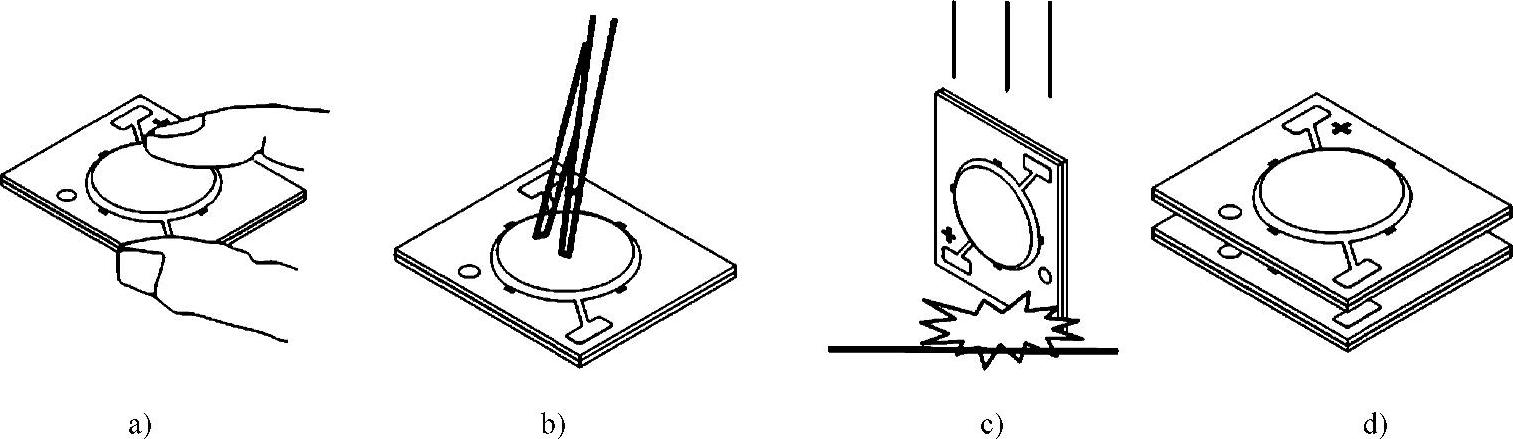

➢避免用手触摸COB面光源发光面,如图3-4a所示。如表面被弄污,会影响到其光学特性。甚至因为手用力使产品变形或内部断线而引致死灯。

➢避免用镊子对COB面光源造成过度的压力,如图3-4b所示。会造成树脂部分的损伤、刮花、剥落、产品变形或断线,均可能导致死灯。

➢COB面光源跌落时,可能会导致COB面光源变形,如图3-4c所示。

➢不能将COB面光源重叠放置,如图3-4d所示。重叠放置COB面光源会对COB面光源树脂部分产生冲击,可能使树脂部分损伤、割花、剥落,或使COB面光源变形或内部断线,引致死灯。

图3-4 COB面光源错误使用

注:COB面光源制造的灯具,能有效地避免由SMD LED灯制造的灯具产生的弦光和斑马纹问题。

远程荧光粉技术是近年来兴起的一种新型LED灯具制作技术,相对目前技术而言是另一种可用来创建LED照明应用的方法。远程荧光粉技术通过将荧光粉涂敷在PC基板上,而不是将其集成在LED芯片晶圆封装内,将远程荧光粉板和蓝光LED及混光室相结合,就能实现无可见点状光源的白光。这种方法能够提供低眩光的系统,并且具有更高的系统效率、提高可靠性以及随时间变化的色偏移。远程荧光粉的出现,将荧光粉基底与蓝光LED芯片彻底脱离,从而可有效解决传统固态照明单向发光、散热难、设计受限等难题。远程荧光片为LED灯具生产商带来了更自由的设计空间、更璀璨的光品质、更简化的工艺流程、更长的使用寿命。Contour环形荧光罩尤其解决了用传统白光LED方法无法实现的大功率和大角度球泡灯,为LED球泡灯开拓了一条全新的技术途径。

远程荧光粉的使用注意事项:

➢LED灯具生产完成后不能有蓝光漏出,要用高漫反射率的材料覆盖除芯片外的其他所有区域(铝基板、螺钉、焊线等)。

➢远程荧光粉不要求粘在铝基板上,贴住即可,表面无须很平整,反射率最好超过97%。

➢要用狭缝、凹槽来固定远程荧光粉,避免一切可能的机械损伤。

➢可用耐80℃高温的环氧材料固定远程荧光粉,但不能阻挡光路。

➢小心操作,尽量不要污染荧光粉表面,若有污染则采用无尘布、异丙醇(IPA)或温和的清洁剂轻轻擦拭,然后用压缩空气吹干。

注:

①远程荧光粉器件通过将LED荧光粉精确地涂覆在基底中,与蓝光芯片配合,可以做成高显色性色温不同的白光。

②远程荧光粉器件使荧光粉转换效率增高,且能直接获得均匀的白光,使LED灯具的光效得到大幅的提高。

③远程荧光粉器件使LED灯具组装简单,提高了效率,降低了成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。