(一)成组技术的基本概念

成组技术是自20世纪50年代以来,首先在机械制造业中迅速发展起来的一项新技术,它开始是为了解决在小批量、多品种的工件产品生产中不能够有效利用高效率的专用机械设备来组织生产的矛盾,而产生的一种科学的生产组织形式,即成组加工工艺。随着计算机数控技术的发展,以及自动控制技术与成组技术理论的相互融合,使得成组技术迅速地在产品的标准化设计、生产作业计划管理、计算机辅助工艺规程设计(CAPP)、计算机辅助制造(CAM)等技术领域内得到应用和发展,成为现代化工业生产的一种科学基础技术。

在专业化的大规模生产中,曾经广泛地采用由组合机床等高效率的专用设备所组成的生产作业线、流水线和自动线进行生产,这种生产组织形式的生产效率极高。但对于中、小批量产品的生产,就没法很好地利用这些高效专用设备。为了能够使小批量、多品种的工件生产实现大批量的高效率专业化生产,20世纪50年代由前苏联的米特洛万诺夫利用工件的相似性原理,将工件按加工要素、工装夹具及所需机床设备的相似情况进行归类分组,并把同一分组的工件进行统一集中,以扩大生产的批量,再以较专业化的生产形式来组织高效生产加工,由此产生了“成组加工”生产方式和成组技术基础理论。

1.成组加工概念

成组加工是指利用工件的相似性原理对工件进行归类分组,并利用高效生产加工手段对同一组工件进行生产加工的工艺方法,也叫做成组加工工艺。

2.成组技术

利用工件的成组原理进行工件参数统计、编码归类、建立标准化数据库及其技术管理软件,进而完成工件生产的专业化、自动化设计、加工、生产管理等工作的管理技术。

3.零件的相似性

大量的统计数字表明,不同的机械产品,尽管其用途和功能、形状各不相同,但其组成零件中有近70%都具有结构、材料和加工工艺的相似性,零件的这一特性被称为零件的相似性。

成组技术正是利用了零件在结构、材料和加工工艺等方面的相似性原理,将零件按照其某一特征的相似性原理进行分类、组合,并按照标准化设计、制造原则对该分类组的典型零件进行标准化的工艺设计及专业化生产,而同组的其他零件也可以在此基础上由标准工艺稍加调整演化出各自的具体工艺,以获得理想的经济效益。

(二)成组技术的基本原理

成组技术的基本思路是把不同工作对象中的相似要素,加以科学的归类和分组,通过分析和概括,针对这些要素建立解决问题的相应数据库及数学模型和程序软件,以达到快速处理和自动控制的目的。对成组加工工艺而言,就是把不同工件按其结构和工艺上的相似性进行归类分组,即把生产产品中外形不同、尺寸不同,但加工工序内容大致相同,加工要素(例如外圆、内孔、空刀槽、螺纹等)相似的不同工件划归同一个工艺组,这样就把工件加工的批量由原来的单件、小批量累计成为同一工艺组的中批量、大批量,进而可以采用高效生产方式组织生产,解决了高效设备投资大,不适于小批量工件加工的矛盾。

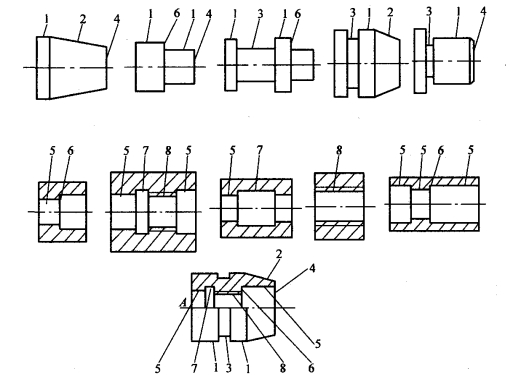

成组加工工艺的生产组织,是针对这个工艺组中概括了各种相同要素而形成的所谓综合零件来进行的,这个综合零件可以是一个实际零件,而一般为一个假想零件。图7-10为由十个不同零件所构成的一个工艺组,尽管它们外形各不相同,但都是由相似的工序内容及加工要素所组成,其组成要素分别为外圆1、圆锥2、外沉割槽3、断面4、内孔5、台肩6、内空刀槽7、内螺纹8等,由这些相同要素产生出此组的综合零件A如图所示。然后针对零件A来具体决定生产的组织结构形式,包括设备的配备、刀具、工艺装备的配备、切削用量、加工精度范围、工作地及生产工人配备等各个方面,这样,加工零件A的生产单元就具有了较为专一的加工能力,同时也具备了足够的生产批量,就可以用较高效率的专用设备来装备这个生产单元,使得各个小批量的工件也能够进行准专业化的高效加工。

图7-10 成组加工零件组及综合零件

1—外圆 2—圆锥 3—外沉割槽 4—端面 5—内孔6—台肩 7—内空刀槽 8—内螺纹

(三)成组加工中的分组编码系统

在成组加工技术中对不同工件的归类分组要借助于统一的分类编码系统,零件分类编码系统就是用字符(数字、字母和符号)对零件各个有关特征进行描述和标识的一套特定规则和依据。

所谓对零件进行编码,就是按照分类编码规则对零件的各项特征用规定的字符来进行描述和标识。对零件的编码过程就是对零件进行分类的过程,通过对零件的编码,可以使得原来那些显得杂乱无章、特点模糊不清的零件关系变得调理化、明晰化,为后续处理提供条件。

世界上应用于成组技术的编码系统已有近百种,其中应用于成组加工的著名编码系统有:前苏联的米特洛万诺夫(Mitrofanov)系统;西德的奥匹兹(Opitz)系统;日本的KC—2、KK—1~3系统等;美国的成组技术应用起步较晚,大多数大企业使用了荷兰的MICLASS编码系统。我国于1980年成立了成组技术研究会,1982年10月,机械工业系统用机床零件编码系统JCBM—1正式定稿;1985年,原机械工业部批准“机械工业成组技术零件分类编码规则JLBM—1系统”作为指导性技术文件公布试行,使我国的成组技术应用跨入了标准化的轨道。

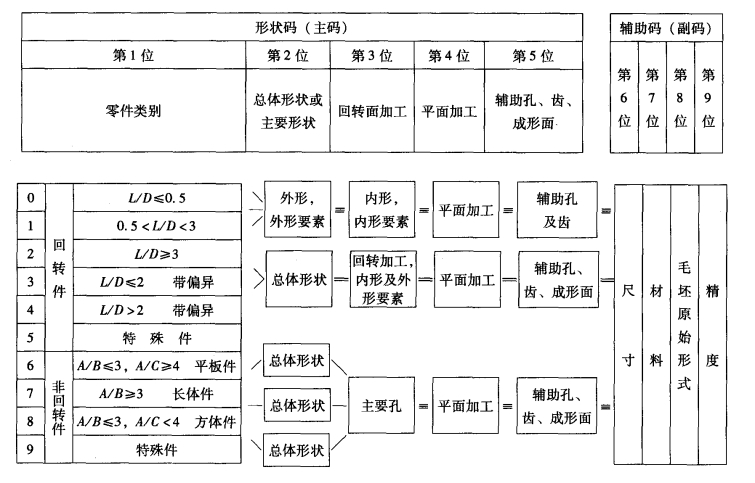

图7-11所示为西德OPITZ编码系统的基本结构:它由九位十进制数字代码所组成,前5位码为主码,表示零件的形状,又称为形状代码;后4位为辅码,分别表示零件的尺寸、材料、原始形式和精度,也称为辅助代码。每个码位内又有10个特征码(0~9),分别表示零件的10种特征。

图7-11 奥匹兹编码系统的基本结构

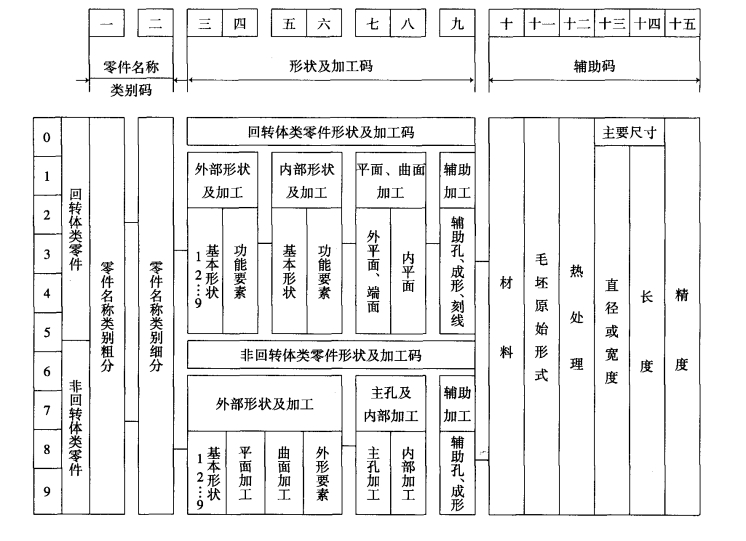

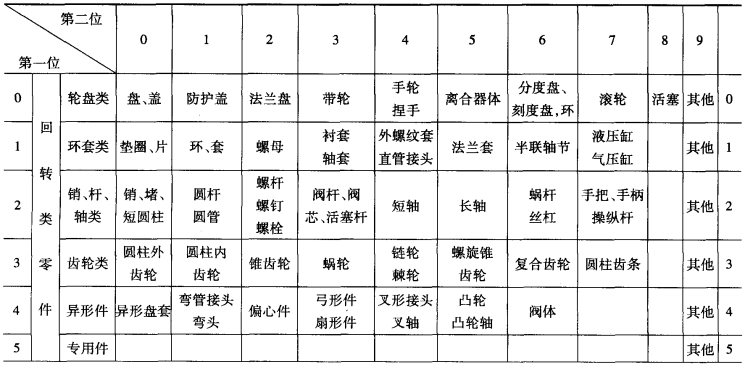

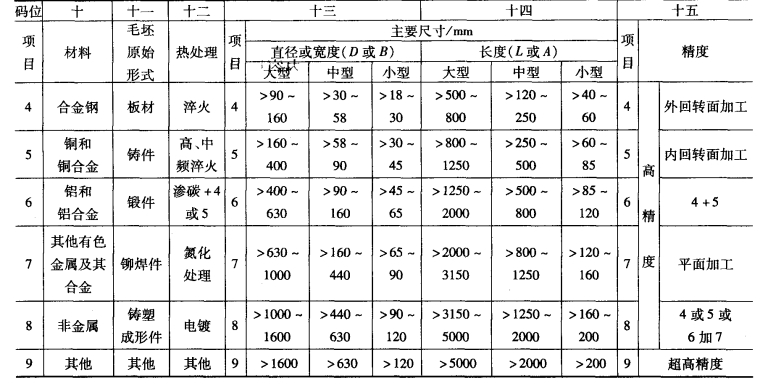

图7-12所示为我国原机械工业部于1982年9月组织了14个单位制定的JLBM—1零件分类编码系统。它采用了九位主码(1~9位)和六位辅码(10~15位)的混合式编码结构,其中前两位表示零件的粗类别(回转类、非回转类两大类共10小分类)和名称细分类(10个分类),主要反映零件的功能和主要形状,通过名称类别可以方便设计检索和分组分类;第3~9位码表示零件的形状及加工特征,用来说明零件外部形状、内部形状、平面、端面及其加工特征;第10~15位辅助码用来表示零件的材料、毛坯、热处理、主要尺寸和精度等信息。其编码结构与OPITZ系统的结构较相似。表7-3~表7-6给出了JLBM—1系统的部分有关内容,供参考查阅。

图7-12 JLBM—1编码系统基本结构

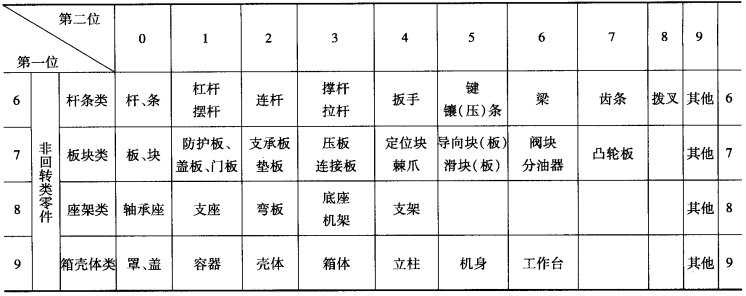

表7-3 JLBM—1分类系统的名称类别分类表(https://www.xing528.com)

(续)

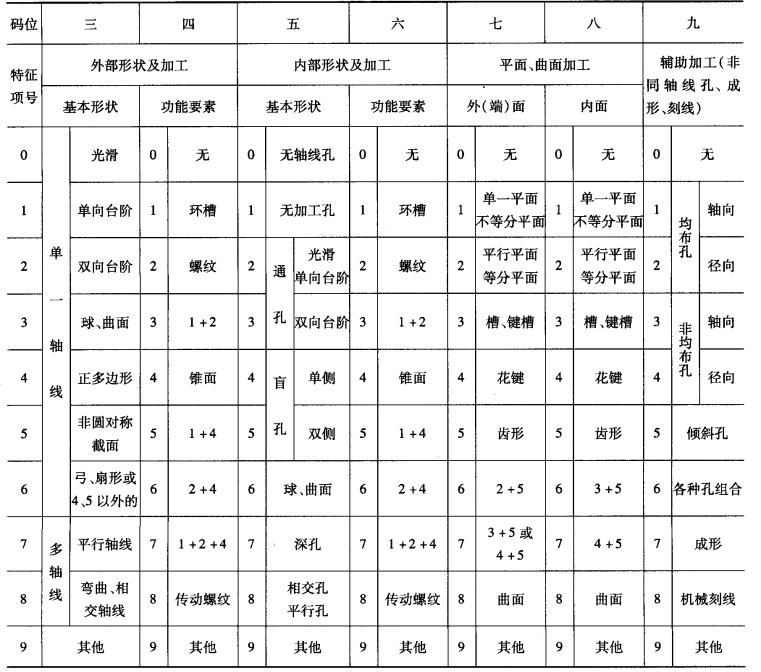

表7-4 JLBM—1分类系统回转件分类表(第三~九位)

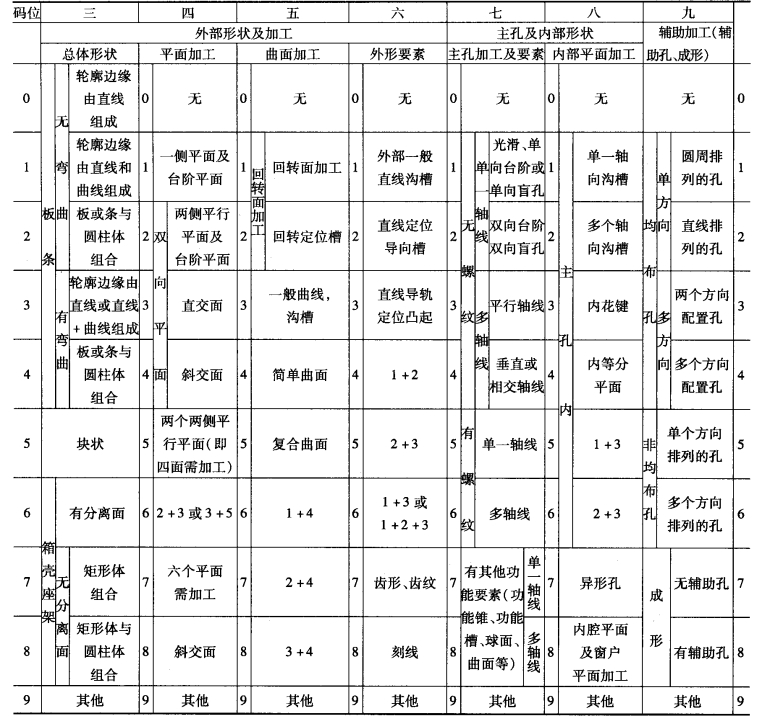

表7-5 JLBM—1分类系统非回转件分类表(第三~九位)

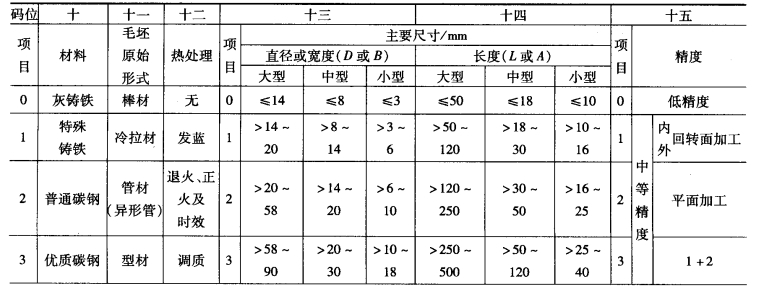

表7-6 JLBM—1分类系统材料、毛坯、热处理、主要尺寸、精度分类表

(续)

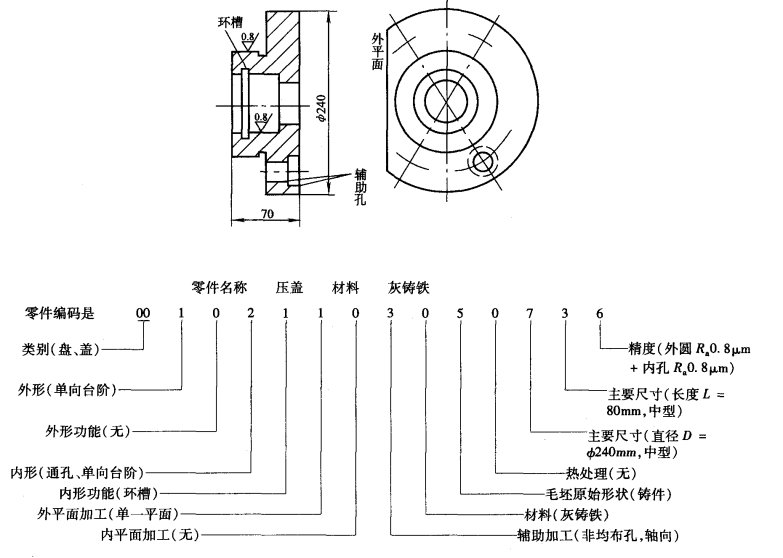

图7-13为应用JLBM—1分类系统对一铸铁压盖进行编码的实例。

图7-13 JLBM—1分类系统编码实例

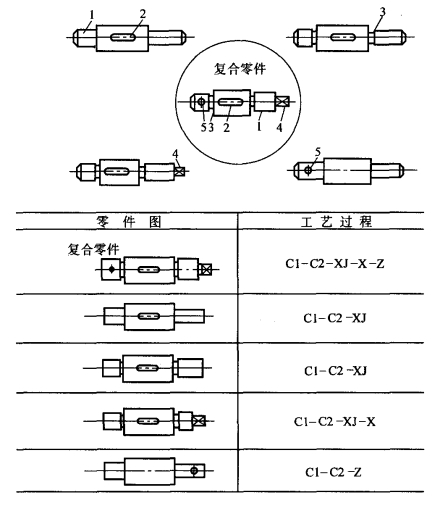

当应用成组技术进行零件的工艺设计时,首先产生该工艺组的综合零件或者叫复合零件、典型零件,即包含了同组零件的全部加工要素的零件(它也可能是一个虚拟零件),然后按照标准化原则及参数来设计该综合零件的工艺过程,即为该零件组的成组工艺。其他任意一个零件的加工工艺只要从中去掉那些不必要的工序内容即可,如图7-14所示。这就给工艺设计的标准化提供了极大的方便,减轻了大量繁琐而重复的设计工作,也避免了工艺设计人员的设计随意性,减少了出错误的几率。

图7-14 按照综合零件进行工艺设计

1—外圆柱面 2—键槽 3—功能槽 4—平面 5—辅助孔 C1—车C2—调头车 XJ—铣键槽 X—铣方头 Z—钻

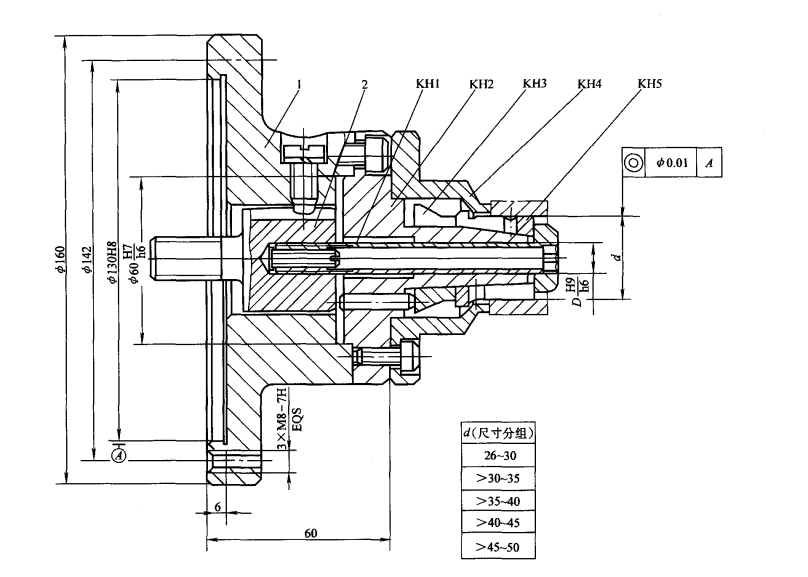

图7-15为一种车床用成组夹具,应用它可以对结构相似而尺寸规格不同的成组零件进行安装。它可以通过更换或调整几个个别的元件来满足不同零件的安装定位要求。由图可以看出,只要更换KH1~KH5几个元件就能够满足长度或者内径不同的零件的安装需要。

(四)成组技术的应用发展情况

成组技术发展至今,已经不光是改变多品种、小批量工件生产加工落后状态的一项卓有成效的组织技术措施,它在企业生产活动的产品设计、毛坯制造、工艺工装管理及生产作业管理等各个方面都获得了成功的应用,随着数字技术的快速发展,成组技术与数字技术相互融合,已经表现出了十分诱人的发展前景,主要表现在以下几个方面:

1)成组技术的应用已经大大超出了加工工艺的范畴,而更多地扩展到了从产品的设计、毛坯制造、到工艺规程的制定、加工参数的优化设计和高效自动化生产管理,扩大到了整个生产系统,成为协调和优化整个生产过程的十分重要的手段。

2)成组技术的应用已经超出了中、小批量生产的规模范围的界限,而在各类大型专业化生产企业的大批量生产中得到了迅速的发展和应用。

3)在目前的成组技术中,已经越来越多地应用计算机技术来进行零件的分组编码和检索、生产设备的布置、自动化柔性生产单元和系统的建立、各个机床生产负荷的均衡调配、产品及工装等物流的安排、工序过程的自动化管理及优化控制全过程。成组技术与计算机技术的结合,已经成功地实现了计算机辅助工艺规程设计CAPP和计算机辅助制造CAM,产生了柔性制造系统FMS和计算机集成制造系统CIMS等现代自动化的无人化生产组织形式。

图7-15 车床用成组夹具

1—夹具体 2—接头 KH1—夹具螺栓 KH2—定位锥体KH3—顶圈 KH4—定位环 KH5—弹性涨套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。