1.电火花加工基本原理

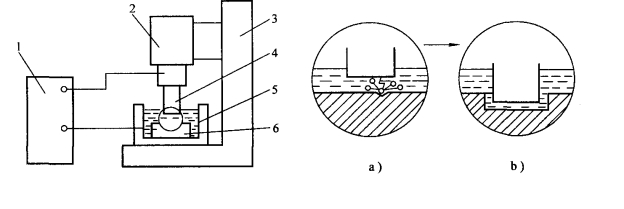

电火花加工工艺有许多类型,应用最为普遍的是电火花型腔加工、电火花穿孔和电火花线切割加工。无论哪种电火花加工都是把工件和工具电极作为两个电极浸入电介质溶液(工作液)中,并在其间施加脉冲电压,当两个电极间的距离很小时,极间的电介质被击穿,产生火花放电,利用火花放电所产生的瞬间高温使表层工件材料熔化和气化,达到加工的目的。图7-5所示为一种电火花成型加工的原理图,工件6与工具电极4浸入工作液5中,并由专门的脉冲电源1在二者间施加脉冲电压,主轴2上装有自动调整火花放电间隙的自动进给机构,当工件与工具电极间的距离缩小到电离击穿程度时,会在极间最小间隙或绝缘强度最低处产生火花放电,在放电爆炸力的作用下,熔化的金属材料被抛离表面并被液体介质冷凝后由间隙中冲走。击穿脉冲结束后,电介质会消电离并快速恢复绝缘,等待下一个脉冲的到来。放电过程不断地重复进行,工件材料表面被不断蚀除,自动进给机构不断地自动进给以维持正常的放电间隙,这样,工具电极的形状就被复映到了工件上。

图7-5 电火花加工原理图

1—脉冲电源 2—送进机构及间隙自动调整器 3—立柱 4—工具电极5—工作液 6—工件

2.电火花加工基本工艺参数(https://www.xing528.com)

(1)脉冲电源 在电火花加工中,火花放电必须是在不断的瞬间放电中蚀除材料,所以需要放电延续时间极短的脉冲电源,一般为10-7~10-3s。

由于火花放电是在工件和工具电极之间进行,为了减少工具电极的损耗,加快工件的蚀除,一般电火花加工的电源应选择直流脉冲电源,目前都采用新型的低电极损耗脉冲电源。

(2)工具电极材料 由于电火花加工中工具电极与工件并不接触,所以可以用较软的电极材料来加工高硬度的导电金属材料及半导体材料。目前,工具电极多采用紫铜、铜-钨电极或石墨电极。当采用钢制电极时,电极要作正极,工件作负极,以减少电极的损耗。

(3)工作液 电火花加工中工作液的作用是形成击穿放电通道、冷却并抛出电蚀物、快速消电离恢复绝缘、冷却工件及电极。目前主要采用油类介质作工作液,在粗加工中一般采用介电性能好的机油,精加工中采用粘度小、渗透性好的煤油作工件液。

(4)加工精度 电火花加工中,影响加工精度的参数很多,电火花加工精度一般可达0.01~0.05mm,放电间隙粗加工一般可达0.5mm,精加工可达0.01mm(单面)。由于“二次放电”现象和电极尖角电蚀作用,较深的型腔加工会使工件的侧壁产生上大下小的斜度。减小斜度的办法一是强化工作液的循环,二是加强工作液的消电离作用。表面粗糙度质量与脉冲能量大小及生产率有很大关系,采用强脉冲加工时,粗糙度值较大;而采用较弱的脉冲进行精加工时,生产效率很低。一般情况下,电火花加工的粗加工时粗糙度值Ra可达80μm。半精加工Ra达10μm,精加工Ra可达2.5~1.25μm。

(5)电火花加工特点及应用 由于电火花加工是一种非接触性电蚀加工,所以可以利用较软的电极材料来复映各种难加工材料,例如硬质合金、耐热合金、淬火钢、不锈钢、磁钢和金属陶瓷类材料等。由于加工时不产生切削力,所以可以加工各种刚性很差的薄壁类、弹性类、狭深类工件。利用电极的形状复映作用,可以对不通孔、型孔、型腔进行加工。所以,电火花加工非常适合于模具制造业中对各种复杂型腔模、冲模、挤压模、压铸模进行加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。