(一)高精度磨削有关概念

磨削加工是目前大多数工件精加工和获得高质量表面的传统工艺手段,经过淬硬的工件其精加工更是如此,对于不同的磨削质量要求,其磨削机理和磨削规律、磨削参数会有很大的不同,所以,我们在这里对几种磨削工艺加以定义:

工件表面经加工后其表面粗糙度值Ra达到0.8~0.2μm的磨削工艺称为普通磨削;

工件表面粗糙度值能达到Ra<0.16μm的磨削称为高光度磨削;

工件表面粗糙度值Ra达到0.16~0.04μm的磨削称为精密磨削;

工件表面粗糙度值Ra达到0.04~0.02μm的磨削称为超精磨削;

而工件表面粗糙度值达到Ra≤0.01μm的磨削称为镜面磨削。

(二)超精磨削机理及磨削参数

在超精磨削加工领域,要获得高精度表面,除了必须具备高刚度的机床、工艺系统、强劲而稳定的砂轮系统、平稳而精细的微细进给系统等基本条件外,磨削工艺参数的合理选择、砂轮的合理选择及精细修整是极其重要。

1.超精磨削表面的形成机理

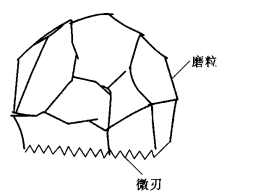

超精密磨削表面的产生要借助于砂轮相对于工件精细而严格的相对运动,而更为重要的是砂轮工作表面的精细修整。所谓砂轮的精细修整是指用极细小的纵向修整进给量和很小的背吃刀量来修整砂轮,砂轮上的硬而脆的磨粒表面经金刚石修整笔的撞击切割,产生极微细的破碎,因而使得每一粒外露的磨粒上都产生等高的微细切削刃,如图7-1所示。我们把这种切削刃称为“微刃”。用这种布满微刃的砂轮对工件进行精细磨削,可以得到Ra值为0.02μm的精细表面。(https://www.xing528.com)

用砂轮表面的微刃进行磨削时,开始的刃口比较锋利,切削作用较强,随着磨削的进行,微刃开始钝化,微刃间的等高性得到进一步的改善,砂轮表面逐渐趋于光滑,微刃的切削作用开始减弱,而磨粒的摩擦抛光作用逐渐增强,经过多次的光磨后,材料表面被反复地滑擦、碾平,形成了光滑的抛光表面。所以,这种超精磨削加工表面的切削作用是极小的。得到超精磨削表面的关键是砂轮的微刃和半钝状态微刃的摩擦抛光作用。

图7-1 磨粒的微刃

2.磨削参数

为了得到理想的微刃,砂轮的粒度可以选得稍微粗一些,80号粒度就可以了。为了维持较理想的半钝微刃状态,应考虑选用低脆性、高韧性的刚玉砂轮。

砂轮速度一般控制在14~30m/s范围内;工作台纵向进给速度为0.06~0.25mm/r;由于超精磨削的余量都很小,在0.01mm以内,所以横向进给一般取0.0025mm/单程,光磨次数一般取5~10次即可。

(三)镜面磨削机理及磨削参数

要想进一步得到镜面质量,还是要借助于微刃的光磨抛光作用,与超精磨不同的是镜面磨削中的微刃要求更为细致,在砂轮工作表面上,微刃的分布要求更为均匀一致,所以,镜面磨削中采用的砂轮粒度更细、磨料硬度更软。由于镜面磨削中主要依靠半钝微刃对工件的挤压抛光和熨光作用,所以要求砂轮的磨粒相互之间要具有一定的退让性,以保证磨粒之间的微刃等高性,所以常选用含有石墨填充剂的树脂砂轮或橡胶结合剂砂轮,使砂轮结合剂具有一定的弹性。

镜面磨削主要是借助于砂轮与工件表面间反复的挤压抛光,所以要求砂轮与工件之间要保持一定的磨削压力,类似于抛光和研磨工艺中的研磨压力一样。另外,镜面磨削强调反复光磨,所以,一般的光磨次数都在20~30次以上。

镜面磨削中的磨削参数基本上与超精磨相同,只是砂轮选择要更细、更软,稍有弹性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。