封闭环公差要求较严而组成环又较多的装配尺寸链,也可用调整装配法(简称调整法)达到要求。调整法是将尺寸链中各组成环的公差相对于互换装配法所求之值增大,使其能按该生产条件下较经济的公差制造,装配时用调整的方法改变补偿环(预先选定的某一组成环)的实际尺寸或位置,使封闭环达到其公差与极限偏差要求。一般以螺栓、斜面、挡环、垫片或孔轴配合中的间隙等作为补偿环(或称调整环),它是用来补偿其他各组成环由于公差放大后所产生的累积误差。调整法通常采用极值公式计算。

调整法和修配法的补偿原则是相似的,而方法上有所不同。

根据调整方法的不同,调整法可分为可动调整法、固定调整法和误差抵消调整法三种,现分述如下:

1.可动调整法

此法即通过改变调整零件的位置来保证装配精度。用此法装配的产品或部件,在结构设计时就设有可调节的余量与结构,在装配时进行调整。常用的调整件有螺栓、楔铁、挡环等。因此,可动调整法在实际生产中应用较广泛。CA6140车床主轴、M1432A外圆磨床砂轮主轴轴承间隙的调整方法,均属此类。

图6-13 可动调整机构

1—平键 2、5—滚珠螺母3—调整螺母 4—锁紧螺母

如图6-13所示数控机床滚珠丝杠的间隙调整机构,滚珠螺母2和5均由平键1限制其转动,调整时松开锁紧螺母4,拧动调整螺母3即可使滚珠螺母5产生轴向移动,从而消除丝杠螺母的间隙。

可动调整法不需拆卸零件,调整方便,能获得比较高的装配精度,而且还可以补偿产品在使用过程中由于磨损和变形等因素所引起的误差,使设备恢复原有精度。所以,早一些传动机构或易磨损机构中,常用可动调整法。但是,可动调整法中因可动调整件的出现,削弱了机构的刚性,因而在刚性要求较高或机构比较紧凑而无法安排可动调整件时,就常采用其他调整法。

2.固定调整法

采用调整的方法改变补偿环的实际尺寸,使封闭环达到其公差与极限偏差要求的方法,称为固定调整法。补偿环要形状简单,便于拆装,常用的补偿环有垫片、挡环、套筒等。改变补偿环实际尺寸的方法是根据封闭环公差与极限偏差的要求,分别装入不同尺寸的补偿环。例如,补偿环是减环,因放大组成环公差后使封闭环实际尺寸较大时,就取较大的补偿环装入;反之,当封闭环实际尺寸小时,就取较小的补偿环装入。为此,需要预先按一定的尺寸要求制成若干组不同尺寸的补偿环,供装配时选用。

固定调整法降低对组成环的加工要求,利用调整的方法改变补偿环的实际尺寸,从而获得较高的装配精度,尤其是尺寸链中环数较多时,其优点更为明显。固定调整法在装配时不必修配补偿环,没有修配法的一些缺点,所以在大批大量生产中采用较多。固定调整法又没有可动调整法中改变位置的补偿件,因而刚性较好,结构比较紧凑。但是,固定调整法在调整时要拆换补偿环,装拆和调整比较费事,所以设计时要选择装拆方便的结构。另外,由于要预先做好若干组不同尺寸的补偿环,这也给生产带来了不便。为了简化补偿件的规格,生产中常用“多件组合法”。“多件组合法”是把补偿环(如垫片)做成几种规格,如厚度分别为0.1mm、0.2mm、0.5mm、1mm等,根据需要把不同规格的垫片组合起来满足封闭环公差要求(如同量块组合使用一样)。为了提高“多件组合法”的调整精度,生产中采用“套筒和垫片”的组合法,其中垫片的最小间隔为0.1mm,套筒的间隔值为0.02mm,(如做成15.02mm、15.04mm、15.06mm、15.08mm、15.10mm等五种)。调整时,用垫片作粗调整,用套筒作精调整。(https://www.xing528.com)

固定调整法常用于大批量生产和中批生产,以及封闭环要求较严的多环装配尺寸链中,尤其是在比较精密的机械传动中用调整法还能补偿使用过程中的磨损和误差,恢复原有精度,如精密机械、机床和传动机械中的锥齿轮啮合精度的调整、轴承间隙或预紧度的调整等,都广泛采用固定调整法。

3.误差抵消调整法

误差抵消调整法是在装配过程中调整组成环误差的方向,使其误差得以正负抵消或转移到对装配精度影响不大的方向上,以获得较高的装配精度的方法。此法的实质与可动调整法类似。所不同的是补偿环是矢量,且多于一个。常见的补偿环是轴承件的跳动量、偏心量和同轴度等。

如图6-14a所示车床主轴,装配时调整前后轴承的内环与其滚道的偏心量e所在的方向上,使主轴前端的径向圆跳动最小。图中e1为后轴承的偏心量,e2为前轴承的偏心量,e3为主轴锥孔对其轴颈的偏心量,Δ为最后检测到的主轴径向圆跳动。从图中可看出,当前后轴承偏心同向、前轴承偏心量小于后轴承偏心量时可使主轴前端的径向圆跳动量较小。图6-14b所示为有数个钻套孔的钻模板,可通过调整其上各衬套内外圆偏心量e的方向(如使e2垂直于L2、e3垂直于L1等)使各孔中心距误差最小等。

图6-14 误差抵消调整法

a)车床主轴轴承调整 b)钻模板衬套调整

误差抵消调整法,可在不提高轴承和主轴的加工精度条件下,提高装配精度。它与其他调整法一样,常用于机床制造,且封闭环要求较严的多环装配尺寸链中。但由于误差抵消调整法需事先测出补偿环的误差方向和大小,装配时需技术等级高的工人,因而增加了装配时和装配前的工作量,并给装配组织工作带来一定的麻烦。误差抵消调整法多用于批量不大的中小批生产和单件生产。

机器装配方法的选择是由许多因素决定的。其主要的有机器结构特点与技术要求、生产类型、批量大小、生产条件、装配组织形式等。应根据工厂具体情况综合分析才能确定。为便于分析,将以上各种装配方法的工艺特点及应用范围列于表6-3中。

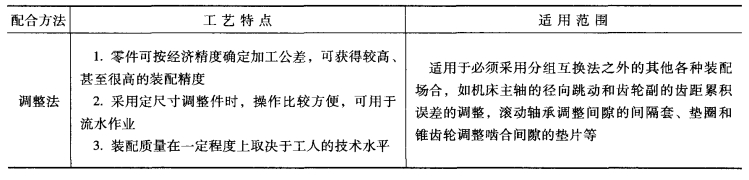

表6-3 各种装配方法的工艺特点及适用范围

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。