1.基本概念及尺寸链的计算方法

在成批生产中,若封闭环公差要求严,组成环又较多时,用互换装配法势必要求组成环的公差很小,增加了加工的困难,并影响加工经济性。用分组装配法,又因环数多会使测量、分组和配套工作变得非常困难和复杂,甚至造成生产上的混乱。在单件小批生产时,当封闭环公差要求较严,即使组成环数很少,也会因零件生产数量少而不能采用分组装配法。此时,常采用修配法来达到封闭环公差要求。

修配装配法是将尺寸链中各组成环的公差相对于互换装配法所求之值增大,使其能按该生产条件下较经济的公差制造,装配时去除补偿环(预先选定的某一组成环)部分材料以改变其实际尺寸,使封闭环达到其公差与极限偏差要求。补偿环(或称修配环)是用来补偿其他各组成环由于公差放大后所产生的累积误差。因修配装配法是逐个修配,所以零件不能互换。修配装配法通常采用极值法公差公式计算。

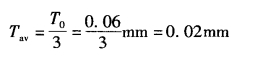

例:如图6-2所示,卧式车床前后顶尖对床身导轨的等高度要求为0.06mm(只许尾座高),此尺寸链中的组成环有三个:主轴箱主轴中心到底面高度A1=205mm,尾座底板厚度A2=49mm,尾座顶尖中心到尾座底面距离A3=156mm,A1为减环,A2、A3为增环。若用完全互换法装配,则各组成环平均公差为

这样小的公差将使加工困难,所以一般采用修配法,各组成环仍按经济精度加工。根据用镗模镗孔的经济加工精度,取T1=0.1mm,T3=0.1mm,根据半精刨的经济加工精度,取T2=0.15mm。由于在装配中修刮尾座底板的下表面是比较方便的,修配面也不大,所以选尾座底板为修配件。组成环的公差一般按单向入体原则分布,此例中A1=205±0.05mm,A3=156±0.05mm。至于A2的分布,要通过计算确定。

修配环在修配时对封闭环尺寸变化的影响有两种情况,一种是使封闭环尺寸变大,另一种是使封闭环尺寸变小。因此,修配环公差带分布的计算也相应分为两种情况。

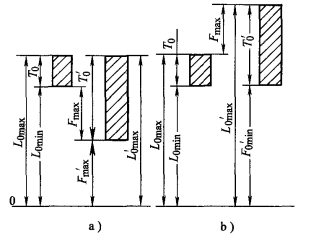

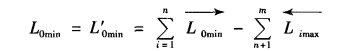

图6-12所示为封闭环公差带与各组成环(含修配环)公差放大后的累计误差之间的关系。图中T0、L0max和L0min分别为封闭的公差和极限尺寸: 、

、 、

、 分别为各组成环的累计误差和极限尺寸;Fmax为最大修配量。

分别为各组成环的累计误差和极限尺寸;Fmax为最大修配量。

当修配结果使封闭环尺寸变大时,简称:“越修越大”,从图6-12b可知

图6-12 封闭环公差带要求值和实际公差带的相对关系

a)“越修越大”时 b)“越修越小”时

![]()

当修配结果使封闭环尺寸变小时,简称:“越修越小”,从图6-12b可知(https://www.xing528.com)

上例中修配尾座底板的下表面,使封闭环尺寸变小,因此应按封闭环最小极限尺寸的上式计算。

![]()

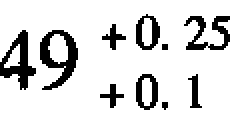

修配加工是为了补偿组成环累计误差与封闭环公差超差部分的误差,所以最大修配量Fmax=ΣTi-T0=(0.1+0.15+0.1-0.06)mm=0.29mm而最小修配量为零。考虑到车床总装时尾座底板与床身配合的导轨面还要配刮,则应补充修正,取最小修刮量为0.05mm,修正后的A2尺寸为 mm,此时最大修配量为0.34mm。

mm,此时最大修配量为0.34mm。

2.修配法的特点及应用场合

修配装配法可降低对组成环的加工要求,利用修配补偿环的方法可获得较高的装配精度,尤其是尺寸链环数较多时,其优点更为明显。但是,修配工作需要技术熟练的工人,又大多是手工操作,逐个修配,所以生产率低。没一定节拍,不易组织流水装配,产品没有互换性。因此,在大批大量生产中很少采用修配法,在单件小批生产中则广泛采用修配法。例如,机床制造时较多地采用修配法,即保证了封闭环的公差要求,又提高了接触表面的接触精度。

3.修配法的种类

实际生产中,修配的方式较多,常见的有以下三种:

1)单件修配法。在装配时,选定某一固定的零件作为补偿环,用去除补偿环的部分材料,从而达到封闭环要求的方法称为单件修配法。上述介绍的实例就是单件修配法。

2)合并加工修配法。将两个或两个以上零件合并在一起当作一个补偿环进行修配的方法,称为合并加工修配法。它能减少尺寸链的环数,有利于减少修配量。

图6-2所示顶尖等高度要求的装配尺寸链常用合并加工修配法。它是把尾座和底板的配合面分别加工好,并配刮横向小导轨,然后把零件装配为一体,以底板的底面为定位基准镗削加工套筒孔,此时A2和A3合并为A23,减少了尺寸环的环数,减少了修配量。

合并加工修配法虽有上述优点,但是由于要合并零件,对号入座,给加工、装配和生产组织工作带来了不便。因此,这种方法多用于单件小批生产中。

3)自身加工修配法。在机器制造中,有一些装配精度是在机器总装时用自己加工自己的方法来保证的,这种修配方法叫自身加工修配法。例如,平面磨床装配时自己磨削自己的工作台面,以保证工作台面与砂轮轴平行;牛头刨床在装配时,可用自刨法加工工作台面,使滑枕与工作台面平行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。