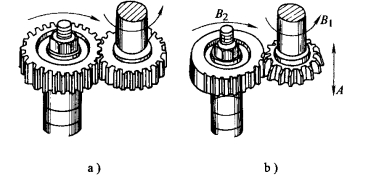

(一)插齿加工原理

插齿加工的原理相当于一对圆柱齿轮的啮合传动过程。其中一个是工件,而另一个是端面磨有前角,齿顶及齿侧均磨有后角的插齿刀,如图5-17所示。插齿时,插齿刀沿工件轴向作直线往复运动以完成切削主运动,在刀具与齿坯作无间隙啮合运动的过程中,在齿坯上渐渐切出齿廓。在加工的过程中,刀具每往复一次,切出工件齿槽的一小部分,齿廓曲线是在插齿刀切削刃多次相继切削中,由切削刃各瞬时位置的包络线所形成的。

图5-17 插齿加工原理及其成形运动

a)直齿轮传动 b)插齿加工

插齿加工的主要特点是:1)由于插齿刀在设计时没有滚刀的近似齿形误差,在制造时可通过高精度磨齿机获得精确的渐开线齿形,所以插齿加工的齿形精度比滚齿高。2)齿面的表面粗糙度值小。这主要是由于插齿过程中参与包络的刀刃数远比滚齿时为多。3)运动精度低于滚齿。由于插齿时,插齿刀上各个刀齿顺次切削工件的各个齿槽,所以刀具制造时产生的齿距累积误差将直接传递给被加工齿轮,从而影响被切齿轮的运动精度。4)齿向偏差比滚齿大。因为插齿的齿向偏差取决于插齿机主轴回转轴线与工作台回转轴线的平行度误差。由于插齿刀往复运动频繁,主轴与套筒容易磨损,所以齿向偏差常比滚齿加工时要大。5)插齿的生产率比滚齿低。这是因为插齿刀的切削速度受往复运动惯性限制难以提高,目前插齿刀每分钟往复行程次数一般只有几百次。此外,插齿有空行程损失。6)插齿可以加工内齿轮、双联或多联齿轮、齿条、扇形齿轮等滚齿无法完成的加工。

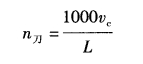

插齿机传动原理图如图5-18所示。插齿机需要两个成形运动,即形成渐开线齿面的展成运动和形成齿宽的轴向切削运动。有三条主要运动传动链:主运动传动链、展成运动传动链和圆周进给运动传动链。

插齿加工需具备如下运动:

1.主运动

主运动是指插刀上下往复的直线运动。以每分钟的往复次数来表示。向下为切削行程,向上为返回行程。每分钟往复次数可按下式计算

式中 n刀——每分钟往复行程次数(次/min);

L——刀具行程长度(mm)。

主运动传动链由“电动机—1—2—uv—3—4—5—曲柄偏心盘A—插齿刀主轴”组成。在电动机的驱动下插齿刀做往复切削运动。改变换置机构的传动比uv,就可以改变插齿刀的切削速度。

图5-18 插齿机传动原理图

2.展成运动

插齿时,插齿刀与工件之间必须保持一对圆柱齿轮的啮合运动关系,即插齿刀每转过一个齿,工件也必须转过一个齿。计算位移量为:插齿刀转过1/z刀转(z刀为插齿刀齿数),工件转1/z工(z工为被加工齿轮的齿数)转。

展成运动传动链由“插齿刀主轴(旋转运动)—蜗杆副B—9—8—10—ux—11—12—工作台主轴”组成。展成运动传动链是插齿机的主要传动链,传动链中的换置机构传动比ux要根据被加工齿轮的齿数和插齿刀的齿数来调整。

3.圆周进给运动

展成运动只确定插齿刀和工件的相对运动关系,而运动快、慢由圆周进给运动来确定。插齿刀每一往复行程在分度圆上转过的弧长(mm)称为圆周进给量。圆周进给量的大小与加工生产率、刀具负荷、切削过程所形成的包络线密度等有关。圆周进给量越小,包络线密度越大,渐开线齿形的精度越高,刀具负荷也越小,但是生产率也就越低。

圆周进给运动传动链由“插齿刀主轴(往复直线移动)—曲柄偏心盘A—5—4—6—uf—7—8—9——插齿刀主轴(旋转运动)”组成。改变换置机构的传动比uf,就可以改变插齿刀的旋转速度。

除上述成形运动外,该插齿机还有让刀运动、径向切入运动。加工时可选择一次、两次和三次进给自动循环。机床设有换向机构,可以改变插齿刀和工件的旋转方向,使插齿刀的两个刀刃能充分利用。

(二)插齿刀

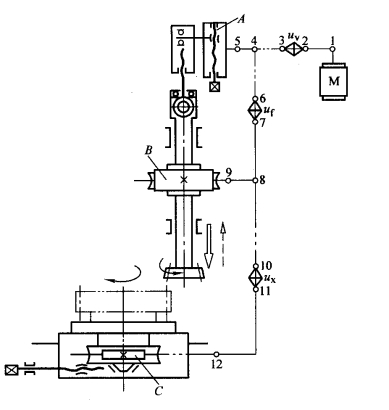

1.插齿刀的类型

插齿刀是插齿加工的刀具。插齿刀的形状很像齿轮,其模数和名义齿形角就等于被加工齿轮的模数和齿形角,只是插齿刀有切削刃、前角和后角。加工直齿轮使用直齿插齿刀;加工斜齿轮和人字齿轮要使用斜齿插齿刀。常用的插齿刀结构类型有三种:

(1)Ⅰ型——盘状直齿插齿刀(见图5-19a)这是最常用的一种型式,用于加工直齿外齿轮和大直径内齿轮。插齿刀的内孔直径由国家标准规定,因此不同的插齿机应选用不同的插齿刀。

(2)Ⅱ型——碗状直齿插齿刀(见图5-19b) 它和Ⅰ型插齿刀的区别在于其刀体凹孔较深,以便容纳紧固螺母,避免在加工双联齿轮时,螺母碰到工件。

(3)Ⅲ型——锥柄直齿插齿刀(见图5-19c) 这种插齿刀的直径较小,只能做成整体式,它主要用于加工较小的内齿轮。

除此之外,还可以根据实际生产的需要设计专用的插齿刀。例如,为了提高生产效率所采用复合插齿刀,即在一把插齿刀上做有粗切齿及精切齿,这两种刀齿的齿数都等于被切齿轮的齿数,插齿刀转一转,就可以完成齿形的粗加工和精加工。

(https://www.xing528.com)

(https://www.xing528.com)

图5-19 插齿刀类型

a)盘状直齿插齿刀 b)碗状直齿插齿刀 c)锥柄直齿插齿刀

插齿刀一般制成三种精度等级:AA、A和B,在正常的工艺条件下,分别用于6、7和8级精度齿轮的加工。

2.插齿刀几何特性

插齿刀的外形像齿轮。为了能够进行正常的切削,插齿刀应有前角和后角。由于插齿刀顶刃和侧刃后角的影响,其齿廓由前端面开始逐渐收缩。因此,插齿刀的本质是一个在不同端面截面上具有不同变位系数的齿轮。在垂直于其轴线的各个截面中,越接近前端面,齿廓的变位系数越大,一般都为正值;越接近后端面,齿廓的变位系数越小,一般都为负值;在前、后端面之间变位系数等于零的截面,称基本截面。基本截面到前端面的距离称为基本距离。各截面的齿廓变位系数与该截面到基本截面的距离成正比例。

插齿刀的几何特性对插齿加工的生产率、使用寿命及加工质量影响很大,其主要几何参数有直径、齿数、变位系数和齿顶高系数。

(1)分度圆直径和齿数 插齿刀的分度圆直径已形成标准系列。通常只要插齿机允许,应选用较大直径的插齿刀,这样做一方面由于切入区和齿轮的接触长度增加,有利于提高刀具的耐用度,另一方面由于刀具的齿数增多,每刃磨一次可加工更多的齿轮。此外刀具的直径增大时,切出的齿轮产生过渡曲线干涉的危险减少。

确定分度圆直径后,即可确定刀具的齿数。

(2)变位系数 变位系数是插齿刀的重要参数,对加工质量、刀具耐用度及顶刃强度都有较大的影响。为保证插齿刀具有一定的重磨次数和寿命,在设计和制造插齿刀时,要让新刀的端面齿形大于理论正确齿形,即插齿刀的端面齿形为正变位齿形。由于前角和侧刃、顶刃后角的影响,插齿刀重磨后齿形变小,逐步变为正确齿形(零变位),再继续使用时,齿形变成负变位,最后达到使用寿命。从使用角度考虑,希望最小变位系数越小越好,以使插齿刀的重磨次数多些。但最小变位系数太小会出现根切现象(当被加工齿轮齿数较少时)和顶切现象(当被加工齿轮齿数较多时)。从加工质量考虑,插齿刀的最大变位系数越大,则插齿刀侧刃的工作部分距基圆越远,其曲率半径也越大,因而在相同圆周进给量的情况下,可得到较高的表面加工质量。但随着变位系数的增大,插齿刀顶刃宽度减小,使刀具耐用度和刀齿强度降低,同时有可能发生过渡曲线干涉。

(3)齿顶高系数 插齿刀的齿顶高系数不能单纯根据齿轮的参数确定,一般齿轮的径向间隙稍有改变并不影响其工作效果,因此插齿刀的齿顶高系数可以由插齿刀的最大变位系数确定。通常,当m<4mm时,取ha=1.25;当m>4mm时,取ha=1.3。

3.插齿刀的选用

(1)精度等级的选择 按被切齿轮的精度选择插齿刀的精度。

(2)类型的选择 根据齿轮的类型和模数大小来选择。

(3)插齿刀齿数及变位系数的选择 使用插齿刀加工模数相同的标准或变位外直齿轮时,要注意插齿刀齿数和变位系数对工件的影响。在工件结构和机床允许的条件下,一般应选用齿数较多的插齿刀。因为齿数越多,则在工件齿顶产生切齿干涉(被切齿轮齿顶渐开线被切除,一般称为顶切)和被切齿轮副产生啮合干涉的可能性越小,且有利于提高刀具耐用度。但是,当工件齿数较少时,在工件齿根产生切齿干涉(根切)的可能性增加,故为了防止根切,对于齿数较多的插齿刀,要求插齿刀前端的变位系数要大于一定数值。

加工内齿轮时,插齿刀齿数及变位系数对工件有同样的影响,要进行不产生顶切条件的检查。

(三)Y5132型插齿机的调整

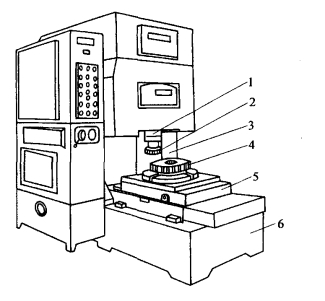

图5-20 Y5132型插齿机外形图

1—主轴 2—插齿刀 3—立柱4—工件 5—工作台 6—床身

Y5132型插齿机的外形图如图5-20所示。插齿刀安装在刀架座的主轴1上,随主轴作上下往复运动和圆周进给运动;工件4装在工作台5上作旋转运动,并随工作台一起作径向直线运动。该机床加工外齿轮的最大直径为320mm,最大宽度为80mm;加工内齿轮最大直径为320mm。最大模数为6mm。

Y5132型插齿机加工齿轮时需做如下调整:

1)在刀轴上安装并夹紧插齿刀。

2)在工作台上安装并检查心轴和工件。

3)选择并安装分度交换齿轮。

4)选择并安装圆周进给交换齿轮。

5)确定径向进给次数和进给量。

6)调整插齿刀冲程数。

7)调整插齿刀的行程长度和行程次数。

8)工件液压夹紧力的调整。

9)工作台位置的调整。

以上调整的具体内容可参考齿轮加工手册。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。