(一)钻削

钻削是使用钻头在实体材料上加工出孔或对预制孔进行再加工的常用方法。它一般属于粗加工,能获得的尺寸精度为IT11~IT13,表面粗糙度Ra值为50~12.5μm。钻孔可以作为次要孔的终加工,也可作为高精度孔的预加工,可以在钻床上进行,也可在镗床、车床等机床上进行。

1.钻削特点

钻削内孔与车削外圆相比,工作条件要困难得多,因为钻削时钻头工作部分大都处在已加工表面的包围中,从而引起一些特殊问题,例如钻头的刚度和强度、容屑和排屑、导向和冷却润滑等。因此,钻削特点可以概括如下:

(1)刀具的刚性差 这是因为一方面钻头的直径受到所加工孔的限制,并且钻头一般较长,因而刚性较差;另一方面,钻削本身又要求在钻头上有尽可能大的容屑槽以利排屑,这样就使钻芯变细,又大大地削弱了钻头的刚性。加上钻头只有两条很窄的棱边与孔壁接触,导向作用也较差。因此,在钻削力的作用下,钻头容易发生“引偏”,致使所钻孔的轴线歪斜或孔径扩大、不圆等。

(2)排屑困难 钻孔时,由于切屑较宽,容屑槽尺寸又受到限制,因而,在排屑过程中,往往与孔壁发生较大的摩擦,挤压、拉毛和刮伤已加工表面。有时切屑可能阻塞在钻头的排屑槽里,卡死钻头,甚至将钻头扭断。

(3)切削热不易传散 由于钻削是一种半封闭式的切削,钻削时所产生的热量,虽然也由切屑、工件、刀具和周围介质传出,但它们之间的比例却和车削时大不相同。如用标准麻花钻,不加切削液钻削钢料时,工件吸收的热量约占52.5%,钻头约占14.5%,切屑约占28%,而介质仅占5%左右。

钻削时,大量切屑不能及时排出,切削液难以注入到切削区,切屑、刀具与工件之间的摩擦很大,从而导致切削温度很高,刀具磨损加剧,加工表面质量下降。另外,也限制了钻削速度和钻削生产率的提高。

2.钻削方式

钻削方式一般有两种。

1)钻头旋转,工件不转,如在钻床、镗床上钻孔等。

2)工件旋转,钻头不转,如在车床上钻孔等。

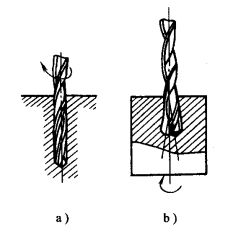

在第一种钻削方式中钻头容易引偏,使被加工孔的轴线发生歪斜,而孔径并无显著的变化,(见图3-28a);相反,用工件旋转,钻头不转的方式钻孔时,钻头的引偏仅仅引起孔径的变化,发生锥度、腰鼓形等缺陷,而被加工孔的轴线仍是直的,并且与工件回转轴线一致,(见图3-28b)。这是由于工件的回转,有使钻头回复到中心位置的趋势。

图3-28 两种钻孔方式钻头引偏产生的加工误差

3.减少钻头引偏的措施

无论是孔轴线的歪斜还是孔径的变化,都是应尽量消除的,特别是孔轴线的歪斜,往往在以后的加工中很难纠正,当孔较深时更是如此。因此,在钻孔时,常采取以下措施来减少钻头的引偏。

1)先加工孔的端平面,后加工孔,可减轻钻头引偏。

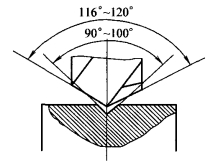

2)用小顶角(2φ=90°~100°)大直径短麻花钻预钻一个锥形坑如图3-29所示,然后再用所需的钻头钻孔。由于预钻钻头刚性好,锥形坑不易偏,当钻孔时,这个锥形坑就可起到定心作用。

3)刃磨时,尽量把钻头的两个主切削刃磨得对称一致,使两主切削刃的径向切削力互相抵消,从而减小钻头的引偏。

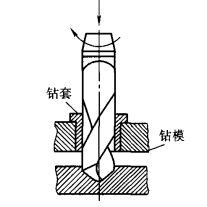

4)用钻套为钻头导向如图3-30所示。这样可以减少钻头开始时的引偏,特别是在斜面或曲面上钻孔时,更为必要。

图3-29 预钻锥形坑

图3-30 利用钻套为钻头导向

5)采用工件旋转的钻削方式。

另外,采用较小的进给量、注意排屑和切削液的合理使用等都可减少钻头的引偏。

(二)钻床

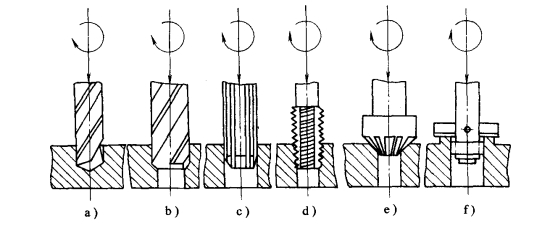

钻床是一种用途广泛的孔加工机床。钻削加工时,工件一般固定不动,刀具既作旋转主运动,又沿轴线作进给运动。除钻孔外,在钻床上还可完成扩孔、铰孔、锪平面以及攻螺纹等工作。其加工方法如图3-31所示。

图3-31 钻床的加工方法

a)钻孔 b)扩孔 c)铰孔 d)攻螺纹 e)钻埋头孔 f)锪平面

钻床根据用途和结构的不同,可分为立式钻床、摇臂钻床、台式钻床、深孔钻床等,下面主要介绍立式钻床和摇臂钻床。

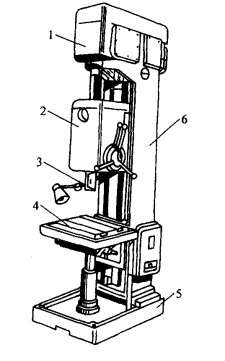

图3-32 立式钻床

1—主轴箱 2—进给箱3—主轴 4—工作台5—底座 6—立柱

1.立式钻床

立式钻床是一种将主轴箱和工作台安置在立柱上,主轴垂直布置的钻床。图3-32为立式钻床的外形图。加工时,工件直接或通过夹具装夹在工作台上,主轴的旋转运动由电动机经主轴箱传动,又作轴向的进给运动。工作台和进给箱可沿立柱上的导轨调整其上下位置,以适应在不同高度的工件上进行钻削加工。由于在立式钻床上是通过移动工件位置的方法,使被加工孔的中心与主轴中心对中,因而操作很不方便,不适于加工大型零件,生产率也不高。此外立式钻床的自动化程度一般均较低,故常用于单件、小批生产中加工中小型工件,在大批大量生产中通常为组合钻床所代替。

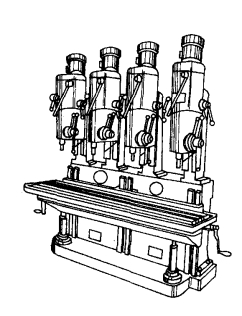

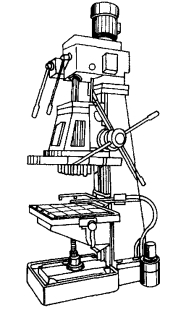

立式钻床的另一种类型是立式排钻床,如图3-33所示。它是一种在床身上排列两个或两个以上装有主轴箱和立柱的立式钻床。它的各个主轴用于顺次地加工同一工件的不同孔径或分别进行钻、扩、铰、攻螺纹等各种孔加工工序。由于节省换刀时间,所以它主要用于小型工件的中批或小批生产加工中。图3-34所示是可调多轴立式钻床。它具有多个主轴且轴间距离可根据加工需要进行调整。加工时,由主轴箱带动全部主轴转动,进给运动由进给箱带动。这种机床是多孔同时加工,生产率较高,适用于成批生产中。

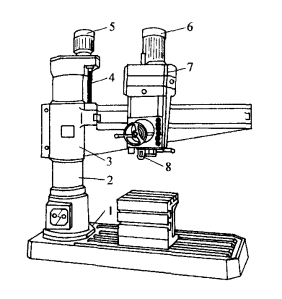

2.摇臂钻床

摇臂钻床是一种摇臂可绕立柱回转和升降,主轴箱又可在摇臂上作水平移动的钻床。图3-35所示为摇臂钻床外形图。工件固定在底座1的工作台上,主轴8的旋转和轴向进给运动是由电动机通过主轴箱7来实现的。主轴箱可在摇臂3的导轨上移动,摇臂借助电动机5及丝杠4的传动,可沿立柱2上下移动。立柱2由内立柱和外立柱组成,外立柱可绕内立柱在±180°范围内回转。因此,主轴很容易地被调整到所需的加工位置上,这就为在单件、小批生产中加工大而重的工件上的孔带来了很大的方便。

图3-33 立式排钻床

图3-34 可调多轴立式钻床

图3-35 摇臂钻床

1—底座 2—立柱 3—摇臂 4—丝杠5、6—电动机 7—主轴箱 8—主轴

图3-36是Z3040×16型摇臂钻床的传动系统图。主运动传动链如下:功率为3kW的主电动机将运动传入主轴箱,轴Ⅱ上的双向片式摩擦离合器可使主轴正转、反转或停车。当离合器向上接通时,主轴正转。通过液压预选阀和各液压缸(图中从略)分别操纵轴Ⅲ、Ⅳ、Ⅴ、Ⅵ上的4个双联滑移齿轮,主轴Ⅶ便可得到16级转速。当离合器向下接通时主轴即得到16级较高的反向转速。进给运动的传动链是:运动由主轴传出,经过轴Ⅸ、Ⅹ、Ⅺ、ⅩⅡ、ⅩⅢ上的4个双联滑移齿轮、内齿离合器38、蜗杆副2/77、齿轮13传至套筒齿条,带动主轴实现16级进给量。

(三)钻头

钻头是钻孔或扩孔的刀具,根据不同的结构形式和用途,钻头可以分为扁钻、麻花钻、深孔钻及中心钻等,目前使用最多的是麻花钻。

1.麻花钻的结构

标准麻花钻由三大部分组成,如图3-37所示。

(1)工作部分工作部分是钻头的主要部分,它又分为切削部分和导向部分。切削部分担负主要的切削工作;导向部分的作用是在钻孔时起引导作用,也是切削部分的后备部分。

(2)颈部 位于工作部分与柄部之间,磨柄部时供砂轮退刀用,又是钻头打标记的地方。

(3)柄部 钻头上的夹持部分,并用来传递运动和动力。

图3-36 Z3040型摇臂钻床的传动系统图

麻花钻导向部分的外径磨有倒锥量,即外径从切削部分向柄部逐渐减小,从而形成很小的副偏角,能减小棱边与孔壁的摩擦。标准麻花钻的倒锥量是每100mm长度上减小0.03~0.12mm,大直径麻花钻取大值。

标准高速钢麻花钻的两个刀齿靠钻心连接,因此两主切削刃不通过钻头中心,相距一个钻心直径dc(见图3-38),dc=0.125d0。为了增大钻头强度,把钻心做成正锥体,钻心直径从切削部分向柄部逐渐增大,其增大量每100mm长度为1.4~1.8mm。

2.麻花钻的几何参数

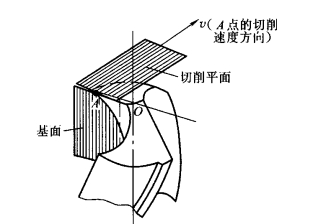

在分析麻花钻几何参数时,首先必须弄清楚钻头的基面与切削平面的含义。

图3-37 麻花钻的结构

(1)基面 切削刃上任意一点的基面,是通过该点,垂直于该点切削速度方向的平面(见图3-39)。在钻削时,如果忽略进给运动,钻头就只有圆周运动,主切削刃上每一点都绕钻头轴线作圆周运动,它的速度方向就是该点所在圆的切线方向,如图3-38中1点的切削速度v1垂直于1点的半径方向,2点的切削速度v2垂直于2点的半径方向。不难看出,切削刃上任意一点的基面就是通过该点而又包括钻头轴线的平面(见图3-39)。由于切削刃上各点的切削速度方向不同,所以基面也就不同。

(2)切削平面 切削刃上任意一点的切削平面,是包括该点切削速度方向,而又切于该点过渡表面的平面,如图3-39所示。切削刃上各点的切削平面与基面在空间相互垂直,且位置是变化的。

图3-38 钻头切削刃上切削速度与基面的关系

图3-39 钻头的基面与切削平面

磨花钻的主要几何角度如下:(https://www.xing528.com)

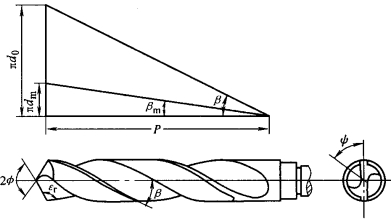

(1)螺旋角β钻头外缘表面与螺旋槽的交线为螺旋线,螺旋线与钻头轴线的夹角为螺旋角。螺旋角的大小由螺旋槽的导程P和钻头直径d0决定。图3-40所示为螺旋槽的展开图,由图可知:

![]()

由于螺旋槽上各点的导程P相等,故在不同直径处,螺旋角就不相等了,切削刃上任意一点m处的螺旋角为:

![]()

图3-40 标准麻花钻的螺旋角

从上式可知,钻头不同直径处的螺旋角不同,越靠近钻头中心螺旋角越小。螺旋角不仅影响排屑,而且影响切削刃强度,故标准麻花钻的螺旋角β=18°~30°,大直径取大值,螺旋槽的方向一般为右旋。

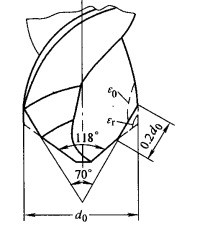

(2)顶角2φ 钻头两条主切削刃在与它们平行的平面上投影的夹角(见图3-40)为顶角。顶角是钻头在刃磨时测量的几何角度。标准麻花钻的顶角2φ=118°,此时主切削刃是直线,切削刃上各点顶角不变,顶角与基面无关。

减小顶角,可以增加切削刃长度,使切削刃单位长度上的负荷减轻,轴向力小,定心作用也较好,且刀尖角εr增加,如图3-40所示,有利于散热和提高刀具寿命。若顶角过小,则使钻头强度减弱,切屑变薄,切削平均变形增加,扭矩增大,钻头易折断,故应根据加工材料的强度和硬度来刃磨合理的顶角。

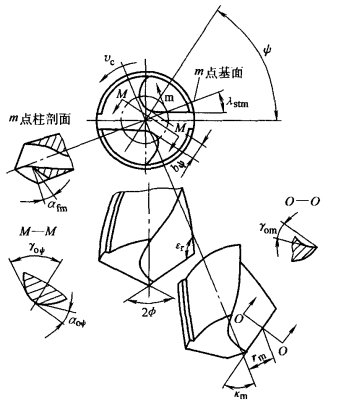

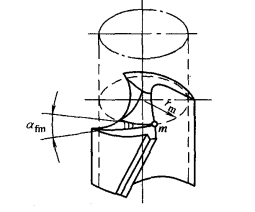

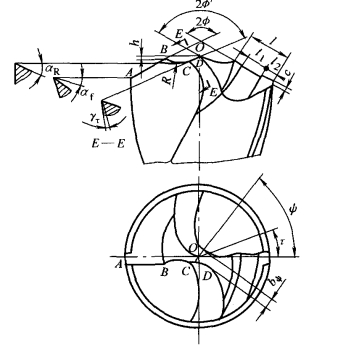

(3)主偏角κrm 是主切削刃选定点m的切线在基面上投影与进给方向的夹角,如图3-41所示。由于主切削刃各点基面位置不同,故主切削刃各点的主偏角也就不同。

2φ与主切削刃上选定点m的主偏角κrm存在下列关系:

![]()

由于主偏角与顶角之间有密切关系,顶角之半角在数值上与主偏角很接近,为方便起见,可以用顶角代替主偏角来分析问题。

(4)前角γom 主切削刃上选定点的前角,是在该点的正交平面内测量的前面与基面之间的夹角,如图3-41所示。主切削刃上各点的前角是变化的,越接近钻头外圆前角越大,越接近钻头横刃处前角越小,一般在30°~-30°之间变化。

图3-41 麻花钻的几何参数

(5)后角αfm 为了测量方便,麻花钻主切削刃上选定点的后角,是通过该点柱剖面中的进给后角αfm来表示的。柱剖面是过主切削刃选定点m,作与钻头轴线平行的直线,该直线绕钻头轴线旋转所形成的圆柱面如图3-42所示。αfm沿主切削刃也是变化的,刃磨后角时,将主切削刃上各点的后角磨成外缘处小,接近中心处大。通常钻头几何参数所中给定的后角,是指外缘处的名义后角αf(约8°~14°)。

(6)副后角

=0°,因为副后面(窄棱面)是钻头外圆柱面的一部分。

=0°,因为副后面(窄棱面)是钻头外圆柱面的一部分。

(7)横刃角度 横刃斜角ψ:在端面投影中横刃与主切削刃之间的夹角。当麻花钻后刀面磨成后,ψ角自然形成,后角大时,ψ角减小。一般ψ=50°~55°。

横刃前角γoψ和横刃后角αoψ均在横刃正交平面内测量。γoψ=-54°,αoψ=90°-|γoψ|。由于γoψ是很大负值,横刃处会造成很严重的挤压,产生很大轴向力。

3.钻削用量

(1)钻削速度vc 钻削速度指切削刃外缘处的线速度,单位为mm/s。

![]()

式中 n——钻头或工件的转速(r/s);

图3-42 钻头的后角

d0——钻头外缘处直径(mm)。

(2)进给量

1)每转进给量f。每转进给量是指钻头或工件每转一转,它们之间的相对轴向位移,单位为mm/r。

2)每齿进给量fz。钻头有两个刀齿,钻头或工件每转过一个刀齿,它们之间相对轴向位移,单位为mm/z。

3)进给速度vf。进给速度是指钻头或工件在每秒钟内,它们之间的相对轴向位移,单位为mm/s。

三者之间的关系为

![]()

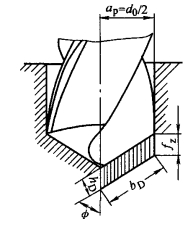

(3)钻削背吃刀量ap钻削背吃刀量是指在基面内垂直于钻头轴线测量的切削层尺寸,如图3-45所示,单位为mm。

![]()

式中 d0——钻头外缘处直径(mm)。

4.切削层参数

(1)切削层公称厚度hD 切削层公称厚度是指垂直于主切削刃在基面上投影测量的切削层尺寸,如图3-43所示,单位为mm。

![]()

(2)切削层公称宽度bD 切削层公称宽度是指在基面内测量的主切削刃参加工作的长度,如图3-43所示,单位为mm。

图3-43 钻削要素

![]()

(3)切削层公称横截面面积AD 切削层公称横截面面积是指每个刀齿切下的切削层面积,单位为mm2。

![]()

5.标准麻花钻的修磨与群钻

(1)标准麻花钻的缺陷

1)主切削刃上各点的前角是变化的,从外缘到钻心处,数值相差悬殊,约由30°减到-30°。结果使钻头外缘处前角偏大一些,而靠近钻心处前角却减为相当大的负值,切削条件很差。

2)横刃前角是很大的负值(约-54°~-60°),切削条件极差,造成工作不稳定,并产生很大的轴向力。

3)主切削刃长,切削宽度大,各点切屑流出的速度相差很大,切屑占空间大,排屑不顺利,切削液很难注入到切削区。

4)棱边处后角为零,摩擦大;转角处刀尖角εr较小,散热条件较差,而此处切削速度最高,产生热量多,所以磨损快。

5)横刃的前、后角与主切削刃的后角不能分别控制。

(2)麻花钻的修磨方法 为了克服标准麻花钻的缺陷,生产中常通过各种修磨方法来改善其切削性能。

1)修磨过渡刃。在钻头主切削刃与副切削刃相连接的转角处磨出过渡刃(2φ=70°~75°),如图3-44所示。由于经修磨后的刀尖角增大,从而强化了刀尖并改善了转角处的散热条件;同时减小了顶角,使轴向力减小。一般将钻头磨成双重顶角,在直径较大时,也可磨成三重顶角。

2)修磨横刃。如图3-45所示,沿钻头后刀面的背棱刃磨至钻心,将原来的横刃磨成两条内直刃加一条窄横刃。这样,既能缩短横刃,加大修磨处内刃前角,有利于分屑和断屑,而且增大了钻心部分的容屑空间,但不能保持钻心有一定的强度。

图3-44 修磨过渡刃

图3-45 修磨横刃

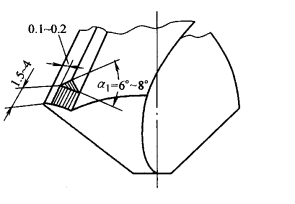

3)修磨棱边。标准麻花钻在棱边上的副后角为0°,在加工较软的材料和孔的半精加工时,为了减轻棱边与加工孔壁的摩擦,降低加工表面的粗糙度,减小钻头磨损,在直径大于12mm的钻头上,可按图3-46的方法磨出副后角α1=6°~8°,并留一条宽为0.1~0.2mm的刃带。经修磨后的钻头寿命约可提高一倍。应该指出,表面有硬皮的工件不能采用此方法,因此方法使棱边强度减弱,很容易损坏。

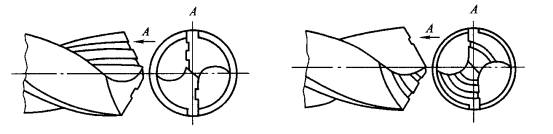

4)修磨分屑槽。在钻削大而深的孔或钻削韧性材料时,排屑困难,切屑挤压在螺旋槽内,易划伤已加工表面,且切削液也不易进入切削区,有时甚至引起钻头折断。如在钻头切削刃上开分屑槽,把宽的切屑分割成窄的切屑,切屑变形减小,且排屑方便,切削液容易进入切削区,改善了切削条件。分屑槽可开在钻头前面上,也可开在后面上,如图3-47所示。但两条切削刃上分屑槽位置必须错开。分屑槽开在前面上,重磨后不需再开分屑槽,但因开槽困难,一般适用于扭制钻头。在后面上开分屑槽比较方便,但重磨若干次后要重新开槽,其槽深要大于进给量。

图3-46 修磨棱边

图3-47 修磨分屑槽

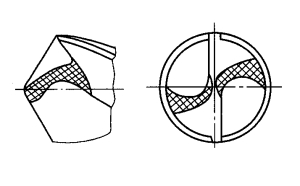

(3)群钻 群钻是用标准麻花钻修磨而成的,现以基本群钻图3-48为例说明它的修磨方法和特点。

1)修磨方法。先磨两条外刃(AB),然后在两个后面上分别磨出对称的半径为R的月牙形圆弧刃(BC),最后修磨横刃,使之变短、变低、变尖,以形成两条内刃(CD)和一条窄横刃(bψ),对较大直径钻头在一边外刃上可再磨出分屑槽。其结构特点可以概括为四句话:三尖七刃锐当先,月牙弧槽分两边,一侧外刃再开槽,横刃磨低窄又尖。

图3-48 基本群钻

2)群钻的优点。群钻有良好的定心和导向作用,因为三个刀尖增加了定心的稳定性,圆弧刃又在工件上切出了凸形环筋,从而限制了钻头的偏摆;由于磨出了月牙形圆弧槽,增大了该段切削刃处的前角,改善了小前角刃段的切削性能;磨出了分屑槽,能起到良好的分屑作用;横刃磨短,仅为原来的1/7~1/5,使轴向力大大减小;横刃一部分磨成了内刃,修磨了横刃前面,使得横刃处前角有所增大,改善了横刃处切削条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。