粗基准的选择主要考虑两个问题:一是合理分配各加工面的加工余量;二是保证工件上加工表面与不加工表面的相互位置要求。具体选择时可参考以下原则:

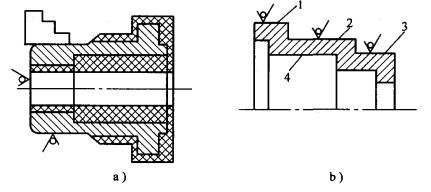

图2-14 粗基准的选择

1)对于同时具有加工表面和不加工表面的零件,当必须保证其不加工表面与加工表面的相互位置要求时,应选择不加工表面为粗基准。如图2-14a所示铸件毛坯的外圆与内孔不同轴,其壁厚不均匀。如以外圆表面定位,车削内孔,则加工出的孔与不加工表面(外圆)同轴,也就是保证了不加工表面(外圆)与加工表面(孔)的相互位置要求,经加工后工件壁厚均匀了。如果零件上有多个不加工表面,应选择其中与加工表面相互位置要求高的表面为粗基准。如图2-14b所示该零件有三个不加工表面,若表面4与表面2所组成的壁厚均匀度要求较高时,则应选择表面2作为粗基准来加工阶梯孔。

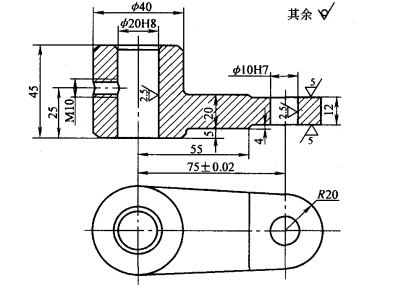

图2-15 拨杆粗基准的选择

再如图2-15所示拨杆,其上有多个不加工表面,但保证加工面φ20mm孔与不加工面φ40mm的同轴度要求(即壁厚均匀)是主要的,因此加工φ20mm孔时应选φ40mm外圆为粗基准。

2)对于有较多加工表面的工件,粗基准的选择应能合理分配加工余量。合理分配加工余量指:

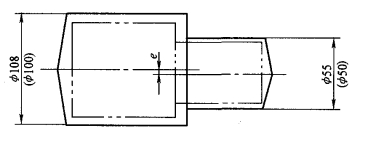

①应保证各加工表面都有足够的余量。为满足此要求,应选择毛坯余量最小的表面作粗基准,如图2-16所示阶梯轴,应选择φ55mm外圆表面作粗基准。

(https://www.xing528.com)

(https://www.xing528.com)

图2-16 阶梯轴的锻件毛坯

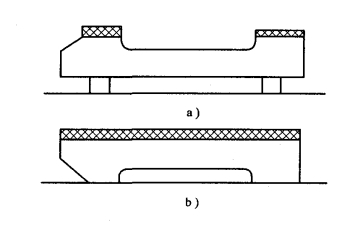

②对于工件上的某些重要表面(如导轨和重要孔等),为尽可能使其加工余量均匀,应选择该重要表面为粗基准。如图2-17所示床身的加工,床身上的导轨面是重要表面,要求导轨面的加工余量均匀,所以选择导轨面为粗基准定位,加工床身底面,然后以底面定位加工导轨面,就可以保证导轨面加工余量均匀。

3)作为粗基准的表面应尽量平整,不应有飞边、浇口、冒口及其他缺陷,这样可减少定位误差,并使零件夹紧可靠。

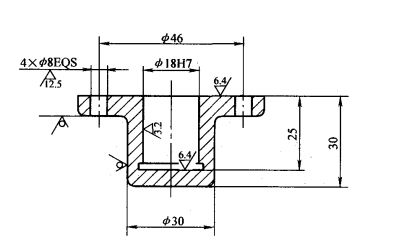

4)应避免重复使用粗基准,在同一尺寸方向上粗基准只准使用一次。因为粗基准是毛坯表面,定位误差大,两次以同一粗基准安装加工出的各表面之间会有较大的位置误差。如图2-18所示零件加工中,如第一次用不加工表面φ30mm定位,分别车削φ18H7mm和端面;第二次仍用不加工表面φ30mm定位,钻4×φ8mm孔。则会使φ18H7mm孔的轴线与4×φ8mm孔位置(即φ46mm)的中心线之间产生较大的同轴度误差,有时可达2~3mm左右。因此,这样的定位方案是错误的。正确的定位方法应以精基准φ18mm孔和端面定位,钻4×φ8mm孔。

图2-17 床身的加工

图2-18 重复使用粗基准示例

在上述粗基准选择的四个原则中,常常不能同时满足,实际应用中有时会出现相互矛盾的情况,这就要求综合考虑,分清主次,解决主要矛盾。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。