1.单刀铣削平底外花键

(1)铣刀的选择 选用外径尽可能小的直齿三面刃铣刀,以减少铣刀的轴向圆跳动量,使铣削平稳,保证键侧的表面粗糙度(Ra≈3.2µm)。

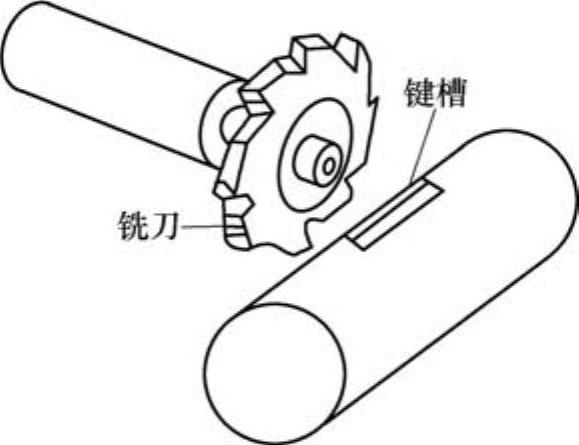

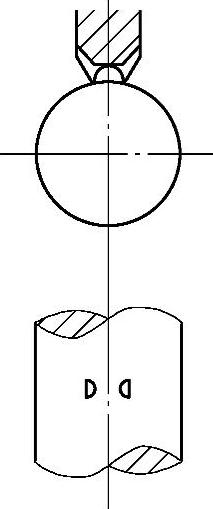

图4-31 半圆键的铣削方法

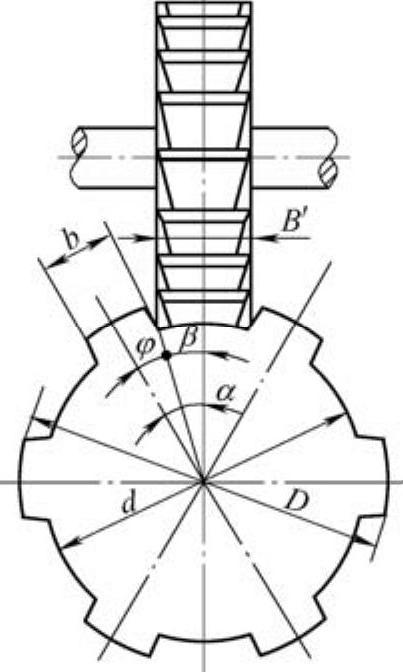

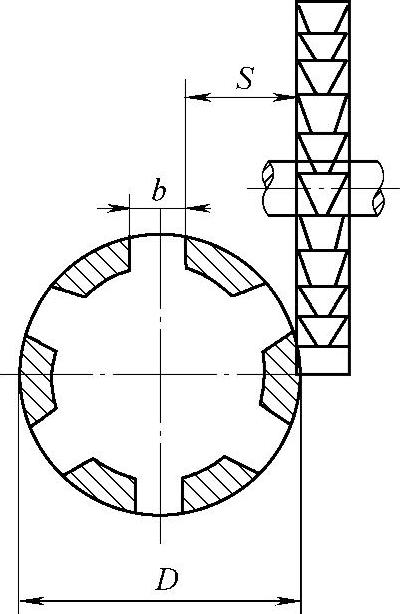

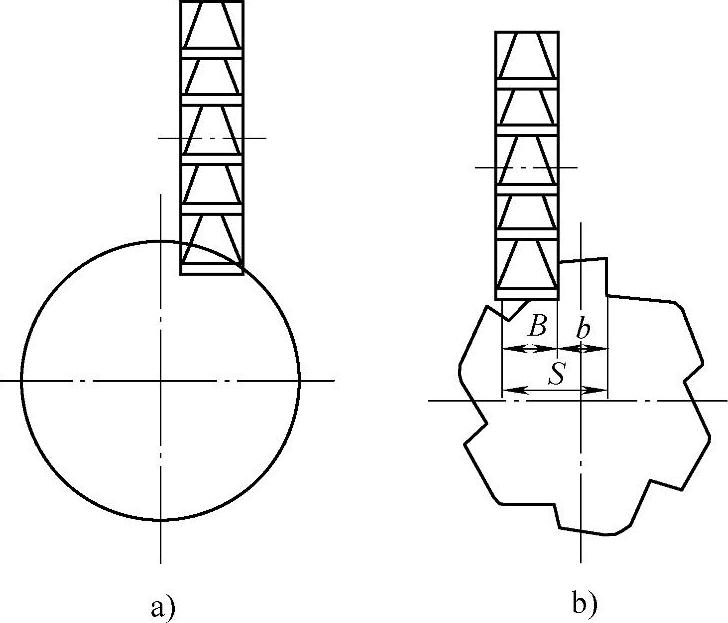

用这种方法加工,三面刃铣刀的宽度要选择适当,过宽会铣坏键侧。铣刀最大宽度的计算如图4-32所示,可按下式算出∶

图4-32 铣刀最大宽度的计算

式中 d——花键小径(mm);

b——花键键宽(mm);

B′——铣刀最大宽度(mm);

z——花键齿数。

利用上式即可算出铣刀最大宽度,即花键槽底宽度。

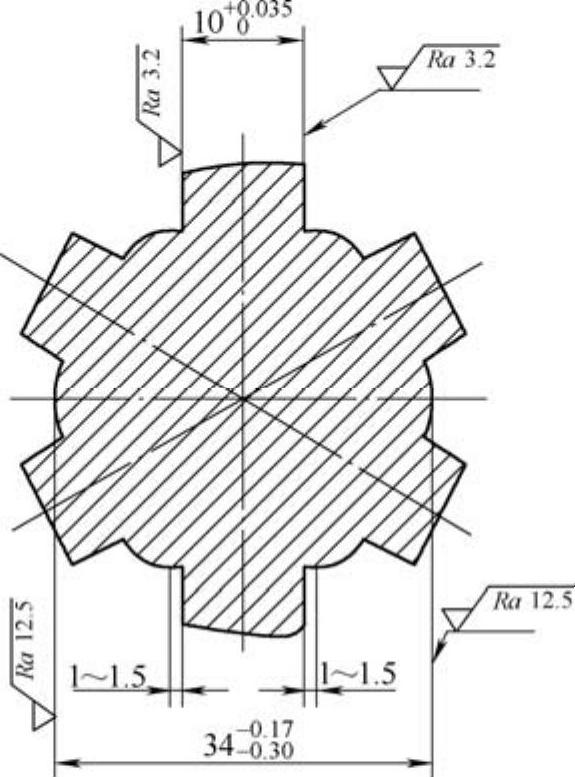

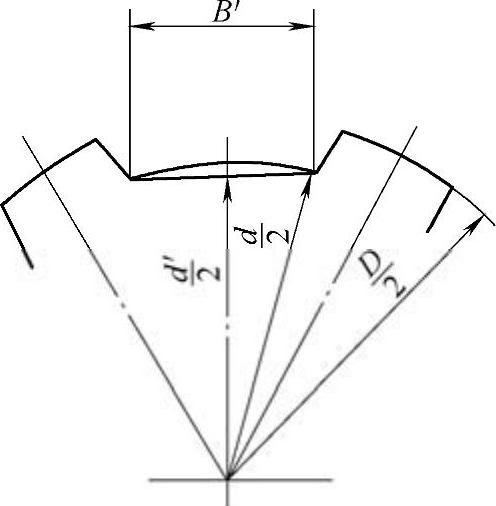

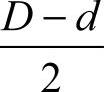

(2)花键改为平底时小径尺寸的确定 因图样标注槽底是圆弧形,所以必须加深键槽深度,才不至于在装配时槽底与轴套相碰,加深后的形状如图4-33所示。改为平底后的小径尺寸,可根据图4-34所示,按下式确定∶

图4-33 平底花键

图4-34 铣削平底花键小径的计算

式中 d——花键小径(mm);

d′——平底花键小径(mm);

B′——铣刀最大宽度(mm)。

(3)对刀法 对刀是一项很重要的操作步骤,它的正确与否将影响键宽的尺寸及花键的对称度。对刀方法常用的有下述两种。

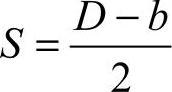

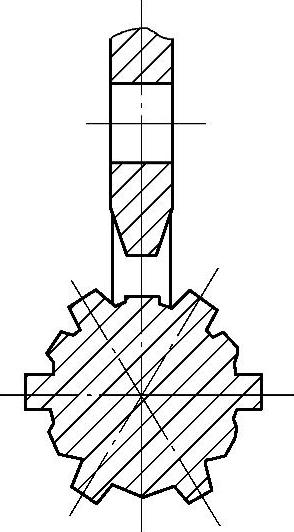

1)侧面碰刀法。如图4-35所示,可在工件外圆贴一张薄纸,开动机床使铣刀侧面切削刃刚好接触薄纸,然后下降工作台退出工件,横向移动工作台,工件向铣刀方向移动一个距离S,计算公式为

图4-35 侧面碰刀对刀法

式中 D——工件直径(mm);

b——花键键宽(mm)。

2)擦表面法(也称切痕法)。这是一种常用的对刀法,对刀完毕后,为了不使工件表面破坏,铣削时必须将刀痕铣去。

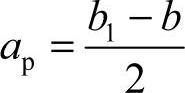

(4)铣中间槽 对刀结束后,使工件离开铣刀,工作台上升一个背吃刀量ap。

式中 D——工件直径(mm);

d′——花键小径(mm)。

背吃刀量调整后开始铣第一条槽,依次将工件六条槽铣出,得图4-36所示形状。

(5)铣花键两侧 当中间槽铣完后,将分度头转过θ= ,工作台移动

,工作台移动 距离,铣削键的一侧,如图4-37a所示;工作台横向移动2S1距离,铣削键的另一侧,如图4-37b所示。图中,b为花键键宽(mm);S1为第一次移动横向工作台距离(mm);B为铣刀宽度(mm)。

距离,铣削键的一侧,如图4-37a所示;工作台横向移动2S1距离,铣削键的另一侧,如图4-37b所示。图中,b为花键键宽(mm);S1为第一次移动横向工作台距离(mm);B为铣刀宽度(mm)。

图4-36 铣中间槽

图4-37 铣花键两侧

2.单刀铣削槽底为圆弧面的外花键

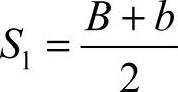

(1)工件校正法 铣削槽底为圆弧面的外花键轴时,工件装夹后需要用百分表进行校正,如图4-38所示,校正内容有以下项目∶

1)工件两端的径向圆跳动量。

2)工件的上母线相对于工作台台面的平行度。

3)工件的侧母线相对于纵向进给方向的平行度。

图4-38 用百分表校正工件

图4-39 铣削键侧

(2)铣削键侧 单刀铣削槽底为弧面的外花键两侧,如图4-39所示,先铣键侧的一面,如图4-39a所示,依次分度将同侧的各面铣完;然后将工作台横向移动S距离(S=B+b),再铣削另一侧面,如图4-39b所示,依次分度将同侧的各面铣完。

在铣削花键时,必须注意应在保证对称度的同时保证键宽尺寸符合图样要求。

(3)铣削方法

1)用锯片铣刀铣削。键侧铣完后,铣槽底圆弧面,一般选取1~2mm宽的小直径锯片铣刀,目的是能尽量铣出靠近键侧处圆弧。铣削前,应先使锯片铣刀对

准工件的中心,如图4-40a所示;然后调整背吃刀量 [式中,ap为调整背吃刀量(mm);D为工件大径(mm);d为工件小径(mm)],再使工件转过一定角度进行铣削,如图4-40b所示。

[式中,ap为调整背吃刀量(mm);D为工件大径(mm);d为工件小径(mm)],再使工件转过一定角度进行铣削,如图4-40b所示。

每铣好一刀后,摇动分度手柄使工件转过一个小角度,继续进行铣削,这样铣出的槽呈多边形。因此,工件转过角度越小,槽底就越接近一个圆弧面,如图4-40c所示。但需注息,在铣削槽底时切不可碰伤键的两侧。

图4-40 用锯片铣刀铣花键槽底圆弧面(https://www.xing528.com)

2)用成形铣刀铣削。铣削花键槽底圆弧面,也可选用根据花键标准尺寸制成的槽底圆弧成形铣刀,如图4-41所示。采用这种铣削方法,必须使铣刀圆弧中心和工件中心线重合。为此,对刀时应使工件外圆与铣刀的两尖角同时碰到;然后,将分度头转过θ= 角;升高工作台至背吃刀量ap=

角;升高工作台至背吃刀量ap= ,使底径达到图样要求,即可铣削。

,使底径达到图样要求,即可铣削。

3)用成形单刀头铣削。当工件数量较多时可采用上述槽底圆弧成形铣刀。如果工件数量较少,又无成形铣刀时,则可用成形单刀头铣削。成形单刀头的刃磨可在工具磨床上进行,也可以在普通砂轮机上刃磨。磨削时,先自制一个圆弧样板(车制一个与花键底径一样大的圆柱体;或用圆规在铜皮上做一个与花键底径一样大的圆,用剪刀剪下,作为刃磨时对刀之用)。对刀方法与成形刀方法相同。铣削时,使工件转过θ= 角,如图4-42所示。

角,如图4-42所示。

图4-41 用成形铣刀铣花键槽底圆弧面

图4-42 用成形单刀头铣花键槽底圆弧面

3.成形铣刀铣削槽底为圆弧面的外花键

(1)选刀与对刀 成批生产时,可采用专用的成形铣刀一次铣出花键槽。与单刀或组合铣刀铣花键相比,成形铣刀具有生产率高、加工质量好、操作简单的特点。

用成形铣刀铣花键时,工件装夹及校正方法与前述相同,现将对刀步骤介绍如下∶对刀时,可先目测使成形铣刀两尖角与工件外圆间隙相等,尽量对准工件轴心;然后开动机床,逐渐升高工作台,使铣刀将工件外圆略微铣出一些,直至刀齿两尖角同时切削到工件,得到相同的刀痕,如图4-43所示。

(2)检查槽底对称性的计算 按键深的3/4先铣一刀,如图4-44a所示,退出工件,使工件顺时针方向转过一个θ=90− 角度(式中,z为外花键齿数)。

角度(式中,z为外花键齿数)。

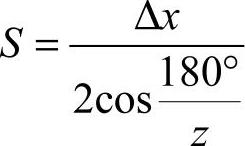

采用杠杆百分表检查键侧1的高度,如图4-44b所示。然后再将工件逆时针转过2θ,再检查键侧2的高度,如图4-44c所示。如果键侧1和2的高度不等,说明对刀不准。若键侧1比键侧2高Δx,则将工作台横向移动一个距离S,使键侧1向刀具靠拢。工作台横向移动距离S的计算公式为

当z=6时,S= 。

。

图4-43 对刀

图4-44 检查键槽对称性

为了便于计算,也可将上式改写为

S=ΔxK

式中 S——横向工作台移动量(mm);

Δx——两键侧实测对称度的差值(mm);

K——系数,计算公式为

K还可根据花键齿数z在表4-17中查取,即可迅速地算出横向工作台移动量S。

表4-17 成形铣刀铣花键的系数K

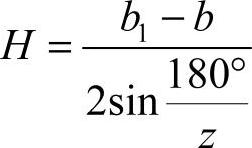

(3)铣削成形的计算 当键侧1和2铣削至等高后,将工作台横向紧固,并按键深调整好背吃刀量,依次铣削成形,如图4-45所示。如第一次铣削后实测尺寸为bl,第二次铣削时的升高量H可按下式计算

式中 H——第二次工作台升高量(mm);

b1——实测键宽尺寸(mm);

b——花键键宽尺寸(mm);

z——花键齿数。

图4-45 成形铣刀铣削花键

4.采用组合铣刀铣削外花键

由于成形铣刀制造比较困难,单刀铣削又较麻烦,生产率较低,因此当工件数量较多时,可采用组合铣刀铣削法,即在刀轴上安装两把三面刃铣刀铣削。

(1)采用三面刃铣刀侧刃铣花键 采用两把直径相同的三面刃铣刀侧刃,使花键的两个键侧同时铣出,如图4-46所示,这样不仅可提高生产率,而且可保证键宽尺寸并简化操作步骤。

用组合铣刀铣削时,工件的装夹和校正与前面相同,但安装在刀轴上,两把铣刀齿间的距离等于键宽b,对刀可用画线法与碰刀法相结合,试切一段后,将工件转过90°,用高度尺、百分表测量对称度。

对刀完毕后,将横向工作台紧固,背吃刀量要比同样要求的再深约0.5mm。当花键各齿侧面都铣好后,再换上凹圆弧铣刀把剩余的尖角依次铣掉。

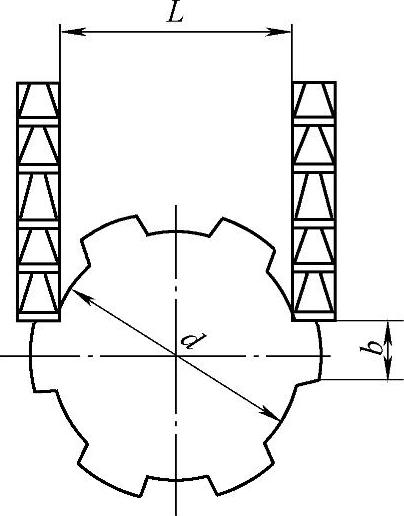

(2)采用组合铣刀外圆齿铣花键 图4-47所示为利用三面刃铣刀加工偶数花键时的又一种形式。在铣削中,通过分度头分度,可依次将各个齿侧面铣出来。其两铣刀侧面的距离按下式计算∶

图4-46 用三面刃铣刀侧刃铣花键

图4-47 用组合铣刀外圆齿铣花键

式中 L——两铣刀间距离(mm);

d——花键轴槽底直径(mm);

b——花键齿的宽度(mm)。

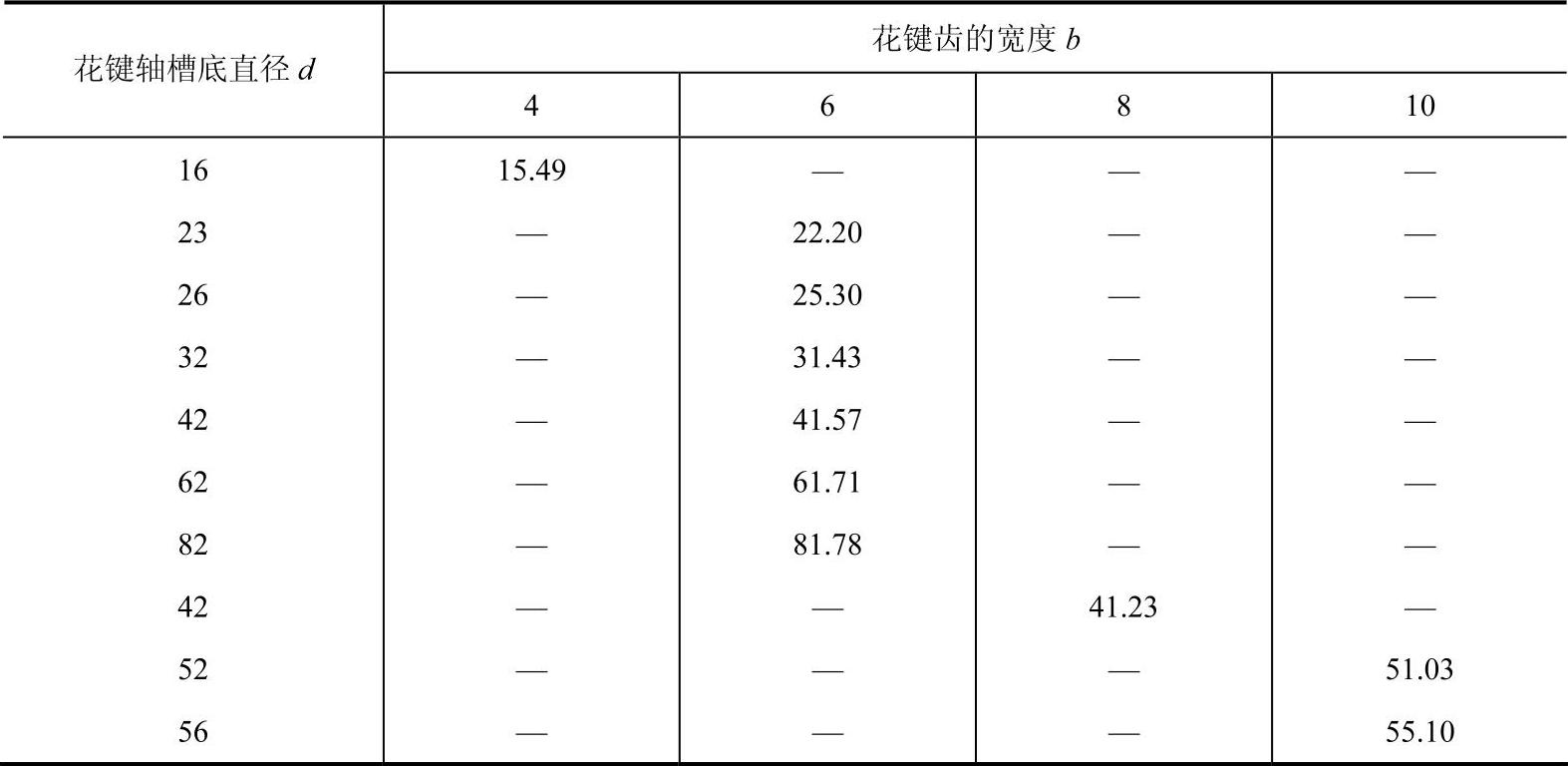

铣花键时,两铣刀侧面距离L也可通过查表4-18获得。

表4-18 铣花键时三面刃铣刀侧面间距离 (单位:mm)

(3)铣削深度的计算 铣削花键时,铣刀对中可采用碰刀法,使铣刀两边切削刃同时切到工件外圆。此法铣削的特点是键宽的对称度易于保证,因铣键宽时由升降手轮来控制,当一刀铣完后,将工件转过180°后再铣一刀测量其键宽,第二次背吃刀量ap可用下式计算∶

式中 ap——第二次背吃刀量(mm);

b1——实测键宽尺寸(mm);

b——花键键宽尺寸(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。