直齿锥齿轮齿形的加工,一般采用刨齿或铣齿两种方法。刨齿是展成法加工的一种,其加工精度较高。目前有的工厂在滚齿机上增设专用装置后用锥齿轮滚刀或飞刀加工小模数锥齿轮,其生产率约为刨齿加工的两倍。

在普通铣床上用锥齿轮盘铣刀加工锥齿轮属于仿形法加工。由于不需要专用设备,所以对精度要求不高、低速传动的锥齿轮由铣床加工仍很普遍。

1.锥齿轮铣刀及其刀号的选择

由于锥齿轮的齿形是向圆锥顶点逐渐收缩的,齿槽的大端宽而深,小端窄而浅,因此如果所用铣刀的齿形曲线和宽度适合于大端就不适合小端,反之亦然。

一般锥齿轮铣刀的齿形曲线都按大端齿形设计,但为了要保证在加工过程中切削刃能通过小端,铣刀的宽度要按小端齿槽宽度来设计,所以锥齿轮铣刀要比直齿轮铣刀薄得多。为了与直齿轮铣刀加以区别,锥齿轮铣刀的端面都刻有“ ”标记。一般标准的锥齿轮铣刀的宽度是按锥距与齿宽之比R/b=3时的小端齿槽宽来确定的,因此可适用于R/b≥3的锥齿轮加工。如果R<36mm,则必须特制更薄的铣刀。

”标记。一般标准的锥齿轮铣刀的宽度是按锥距与齿宽之比R/b=3时的小端齿槽宽来确定的,因此可适用于R/b≥3的锥齿轮加工。如果R<36mm,则必须特制更薄的铣刀。

每一种模数的锥齿轮都对应有一套8把或15把的铣刀,但锥齿轮铣刀刀号应按照锥齿轮的假想齿数z′来确定,其计算公式为

式中 z——锥齿轮齿数;

δ——锥齿轮的分锥角。

例如,若要加工一模数m=3.5mm、齿数z=42、分锥角δ=45°的锥齿轮,则z′= =

= ≈59,查表4-10可知,应选用7号锥齿轮铣刀。

≈59,查表4-10可知,应选用7号锥齿轮铣刀。

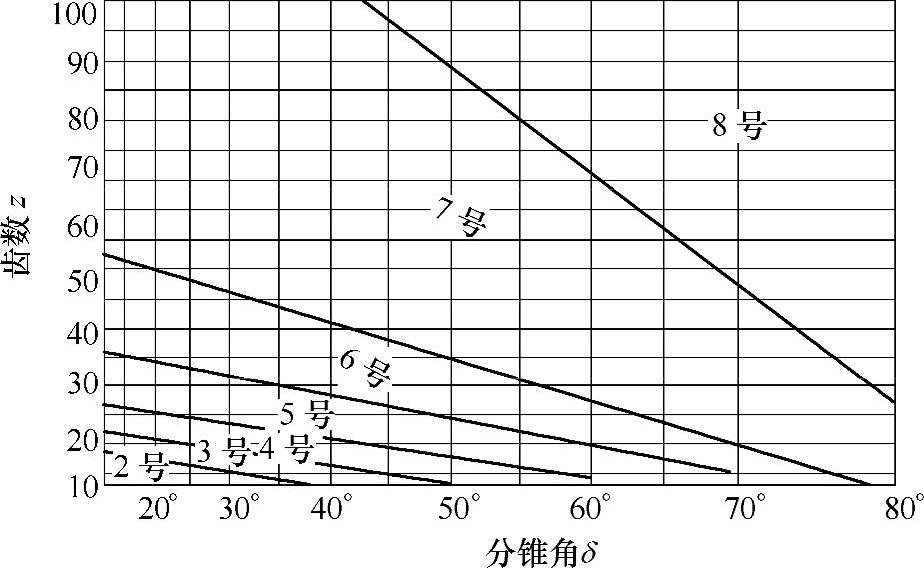

在实际生产中,为了方便起见,锥齿轮的刀号也可利用图4-12查取。

对于上例,在图4-12上分锥角一行找到45°,再在齿数一行找到42,这两条线的交点正好在7号铣刀范围内,说明应选用7号锥齿轮铣刀。

图4-12 直齿锥齿轮铣刀刀号

2.直齿锥齿轮的加工方法及计算

直齿锥齿轮的铣削可根据不同设备条件采用下述几种方法。

(1)第一种方法 此法可用于卧式铣床加工,也可用于立式铣床加工。在卧式铣床上采用此法加工锥齿轮的主要操作步骤和加工计算分述如下。

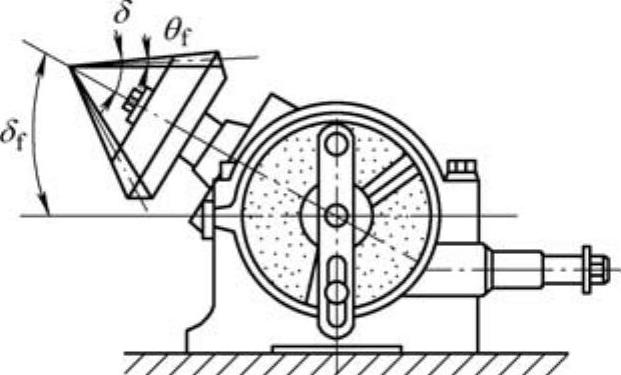

1)调整分度头倾角。如图4-13所示,将分度头扳转一个根锥角δf,其计算公式为

δf=δ−θf

式中 δ——锥齿轮的分锥角;

θf——锥齿轮的齿根角。

图4-13 调整分度头倾角

2)铣刀对中。用切痕法使铣刀廓形的对称线对准齿坯的中心。

3)调整切削深度,铣齿槽中部。以大端为基准,将工作台升高一个大端全齿高就可以铣齿槽中部。

4)修切齿槽两侧。齿槽中部铣好后,下一步就是修切齿槽两侧。由于锥齿轮铣刀的厚度是按齿轮小端的齿槽宽度设计的,所以齿槽中部铣好后,齿轮大端的齿厚还有一定加工余量。至于小端齿厚,如齿轮的锥距与齿宽之比为R/b=3,基本上已达到要求;如R/b>3,则小端齿厚还应铣去一些。

图4-14 铣槽时调整切削位置

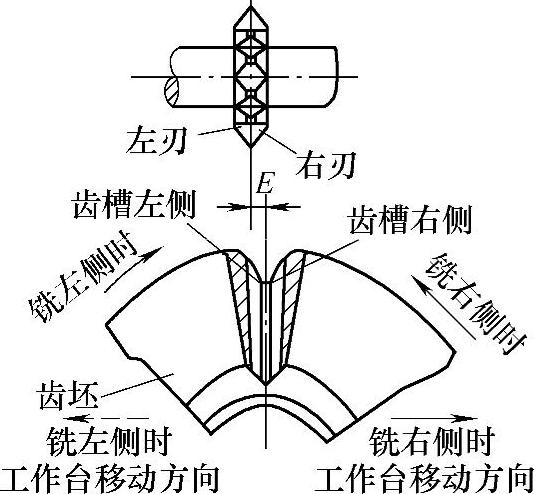

铣槽侧时,切削位置的调整如图4-14所示。

如先铣齿槽的右侧,则可将铣好齿槽中部的齿坯逆时针旋转一个角度(即齿坯转角)A,A角可按下式计算∶

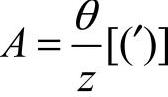

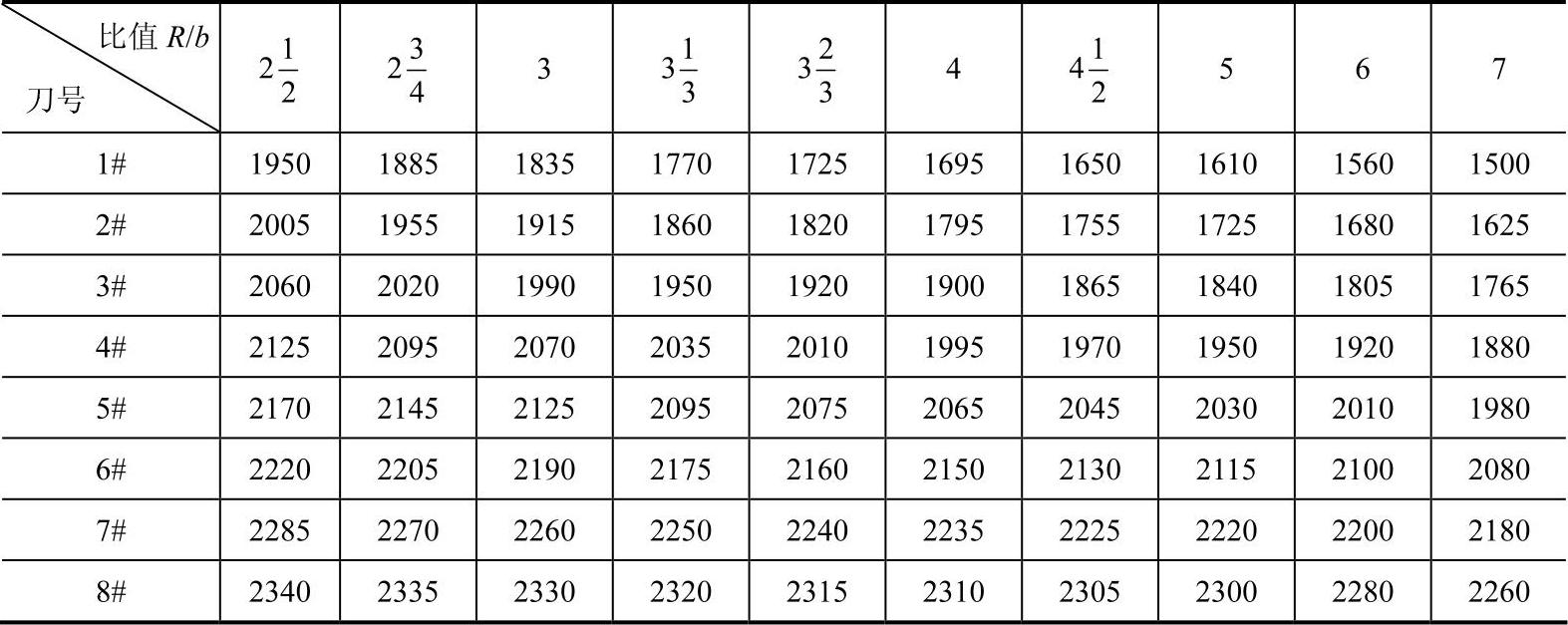

式中 θ——与刀号及比值R/b有关的基本旋转角(′),其值可直接从表4-13中查取;

z——被加工齿轮齿数。(https://www.xing528.com)

表4-13 齿坯的基本旋转角θ(′)

为使齿轮大端齿厚达到规定数值,在齿坯转动A角后,还要将横向工作台移动一个距离E,然后才能铣齿槽的右侧。E的移动方向应与A角的旋转方向相反,如图4-14的实线箭头所示,E值的大小,应保证每一槽侧铣去齿槽中部铣削后所留下的大端齿厚余量的一半。在生产中,可用试切法来确定E。

当所有齿槽的右侧铣好后,就可将齿坯顺时针倒转2A角,同时将横向工作台按图4-14所示的虚线箭头方向移动2E距离。再依次铣削各齿槽的左侧。

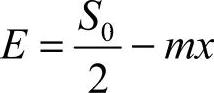

(2)第二种方法 这种方法和第一种方法基本相同,所不同的是在修切齿槽两侧时,第一种方法是先计算齿坯的转角,工作台横向移动量E由试切确定;第二种方法是先计算横向移动量E,齿坯的转角由试切确定。E值的计算公式为

式中 S0——铣刀中径处的厚度(mm),如图4-15所示;

m——模数(mm);

x——与刀号及比值R/b有关的系数。

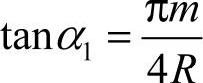

(3)第三种方法 这种铣削方法和第一种方法的不同之处在于,当加工齿侧余量时,将分度头底座在水平面内旋转α1角,使铣刀廓形的对称线和齿坯轴线成一个角度;同时适当移动横向工作台,先将齿槽一侧的余量铣去,然后再将分度头底座反方向旋转两倍的α1角,横向工作台也反向移动,铣削齿槽的另一侧余量。采用此法时,为了使分度头底座能在水平面内方便地旋转,需在分度头底座下面增加一个回转盘,如图4-16a所示。

图4-15 铣刀中径处厚度S0

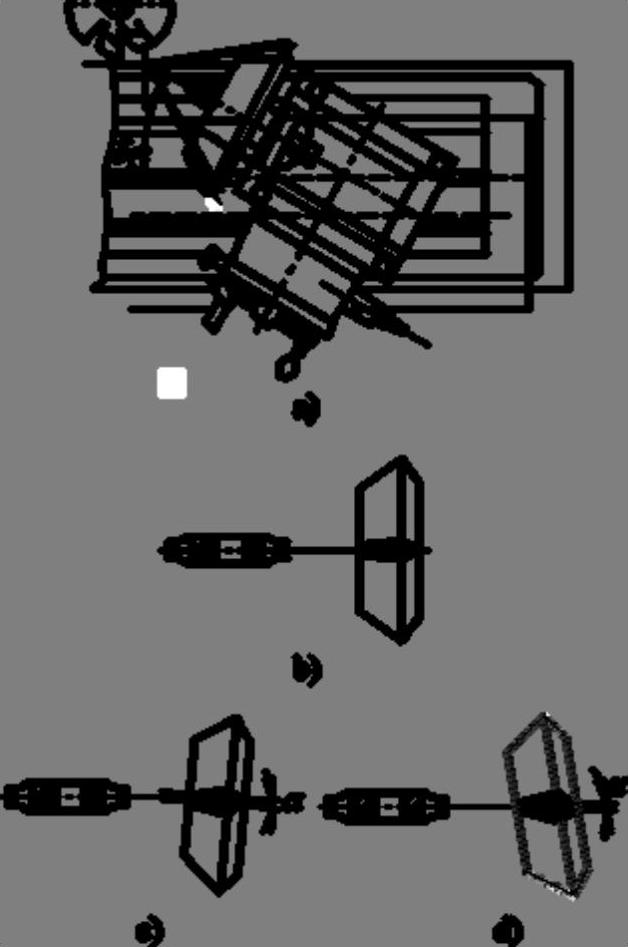

分度头水平旋转角α1的计算公式为

式中 m——被加工齿轮的模数(mm);

R——被加工齿轮的锥距(mm)。

采用转盘法加工锥齿轮的操作步骤如下∶

1)先将带有刻度的转盘固定在铣床工作台上,并将转盘调整到0°位置,然后把分度头固定在转盘上。

2)安装校准齿坯,并将分度头主轴扳起一个根锥角。

3)使铣刀对中,并将切削深度调整到等于锥齿轮的全齿高后,将各齿槽中部铣去,如图4-16b所示。

4)将转盘顺时针偏转一个α1角,然后再把横向工作台向外移动距离E,将各齿槽的左侧铣成如图4-16c所示;工作台移距E的大小应保证能将齿槽中部铣削后留下的大端齿厚余量的一半铣去。

图4-16 采用转盘法加工齿轮

a)回转盘 b)铣齿槽中部 c)铣齿槽左侧 d)铣齿槽右侧

5)齿槽的左侧铣好后,可将转盘逆时针偏转2α1角,并将横向工作台向里移动2E距离后,就可将各齿槽的右侧依次铣成,如图4-16d所示。

图4-17 立式铣床加工锥齿轮

a)旋转 b)铣齿槽中部 c)铣齿槽左侧 d)铣齿槽右侧

在立式铣床上也可以采用此法加工锥齿轮,其操作步骤和卧式铣床基本相同。图4-17所示为立式铣床加工锥齿轮的情形。在安装分度头时把底座下面的定位键拆去,并将分度头在水平面内旋转一个根锥角δf,然后紧固在工作台上,如图4-17a所示。铣削时先把分度头主轴调整到和工作台台面平行,将齿槽中部铣去,如图4-17b所示;再将分度头主轴向上抬起α角,并将工作台下降E距离,或将分度头主轴向下倾斜α角,并将工作台升高E距离,分别铣齿槽的两侧,如图4-17c、d所示。

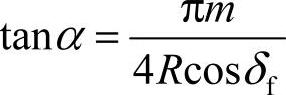

在立铣上加工的特点是,α角的转动是靠调整分度头主轴仰角来实现的,所以不需要回转盘;但由于α角的旋转轴线和齿坯轴线之间的相对位置与在卧式铣床上铣削时不同,所以α角计算也不同,其值可按下式计算∶

式中 δf——被加工齿轮的根锥角。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。