1.铣刀直径的选择

铣削时,一般尽可能选用小直径规格的铣刀,因为铣刀直径大会使切削力矩增大,易造成切削振动,而且铣刀的切入长度增加会使铣削效率下降。一般可按铣削深度ap或铣削宽度ac来决定铣刀的直径。各种常用铣刀的直径可按下列公式计算∶

面铣刀

d0=(1.4~1.6)ac

盘形槽铣刀及锯片铣刀

d0>2(ap+h)+d

式中 d——刀杆垫圈的外径(mm);

h——工件或夹具上凸出工件待加工表面部分的高度(mm)。

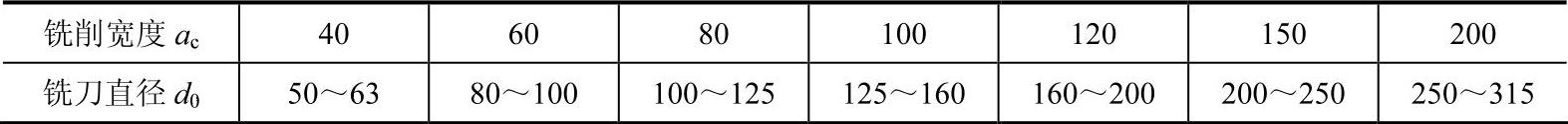

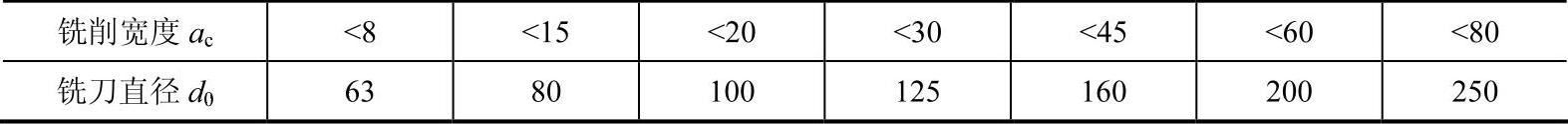

铣刀直径的选择也可参阅表4-3和表4-4。

表4-3 面铣刀的直径 (单位:mm)

表4-4 盘形槽铣刀及锯片铣刀的直径 (单位:mm)

对于刚性较差的小直径立铣刀,则应根据加工情况尽可能选用较大的直径,以增加铣刀的刚性。

2.铣刀齿数的选择

高速钢圆柱形铣刀、锯片铣刀和立铣刀按齿数的多少可分为粗齿和细齿两种。粗齿铣刀同时工作的齿数少,工作平稳性差,但刀齿强度高,刀齿的容屑槽大,切削深度和进给量可以大一些,故适用于粗加工。加工塑性材料时,切屑呈带状,需要较大的容屑空间,也可采用粗齿铣刀。细齿铣刀的特点则与粗齿相反,仅适用于半精加工或精加工。

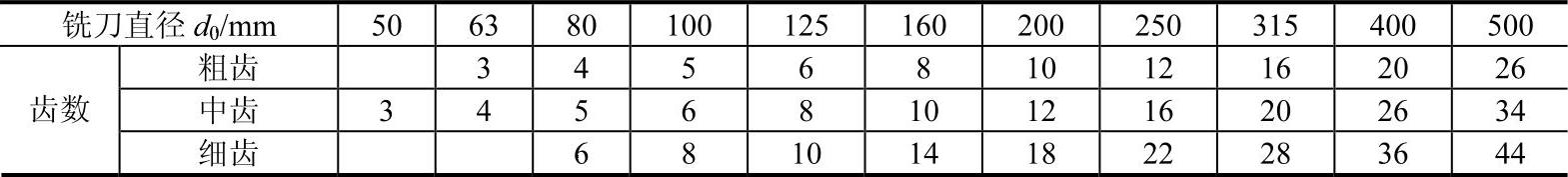

硬质合金面铣刀的齿数因粗齿、中齿及细齿而异,见表4-5。粗齿面铣刀适于钢件的粗铣;中齿面铣刀适于铣削带有断续表面的铸铁件或对钢件的连续表面进行粗铣及精铣;细齿面铣刀则适用于在机床功率足够的情况下对铸铁件进行粗铣或精铣。

表4-5 硬质合金面铣刀的齿数

3.铣削用量的选择

铣削用量选择得合理与否,直接关系到能否实现优质、高效、低耗的铣削效果。

鉴于铣削的加工原理和铣刀的磨损规律,铣削用量的选择原则应是∶面铣刀铣削时首先应尽可能取较大的ap及ac,然后尽可能取较大的fz,最后才考虑尽可能取较大的vc。在具体选择铣削用量时,涉及的因素很多,但总体来说,粗铣时工件余量大,加工要求低,主要考虑铣刀的寿命及铣削力的影响;而精铣时余量小,加工要求精度高,表面粗糙度值小,主要考虑提高加工质量。一般铣削宽度ac都取决于工件被铣削层的宽度。下面主要讨论ap、fz以及vc三个要素的选择。

(1)铣削深度ap的选择 根据不同的加工要求,ap的选择有三种情形。

1)当工件表面粗糙度值Ra=12.5μm时,一般一次粗铣就可达到要求。但是,当工艺系统刚性很差,机床动力不足,或者余量很大时,可考虑分两次铣削。此时第一刀的铣削深度应尽可能大些,以使刀尖避开工件表面的锻造、铸造硬皮。通常铣削无硬皮的钢料时,ap=3~5mm;铣削铸钢或铸铁时,ap=5~7mm。

2)当工件表面粗糙度值Ra=6.3~3.2μm时,可分为粗铣和精铣两步铣削。粗铣后留0.5~1.0mm余量,由精铣切除。

3)当工件表面粗糙度值Ra=1.6~0.8μm时,可分为粗铣、半精铣及精铣三步铣削。半精铣ap=1.5~2.0mm,精铣ap=0.5mm。(https://www.xing528.com)

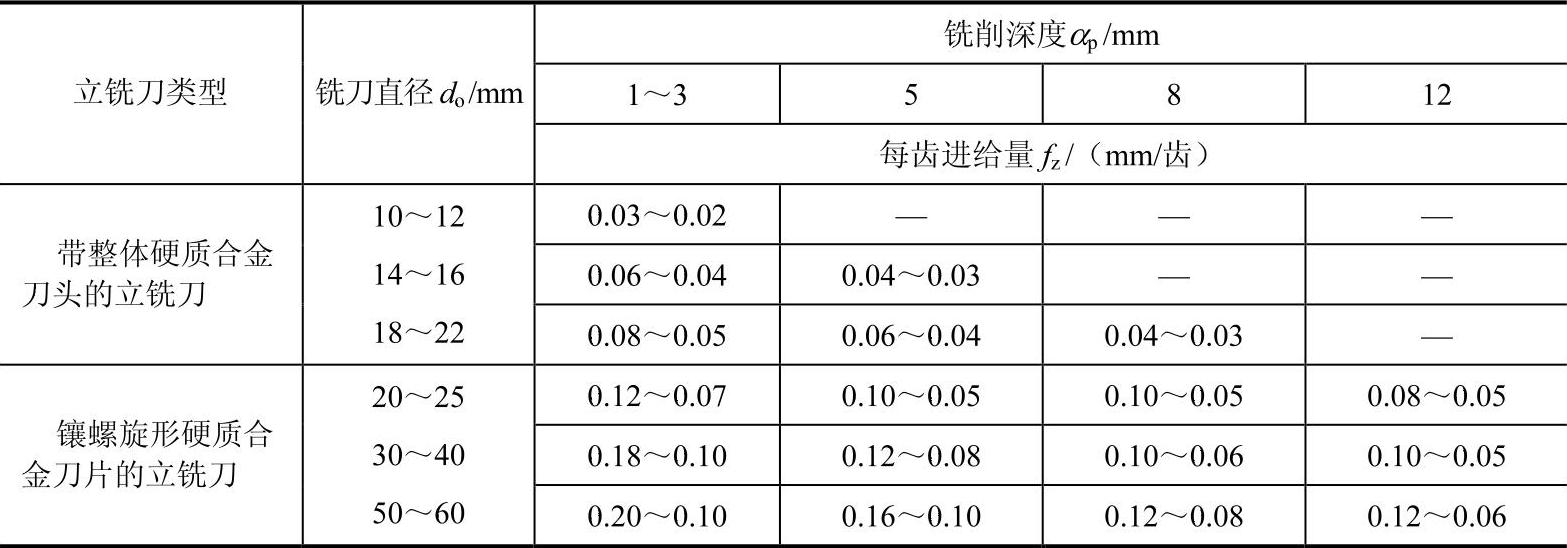

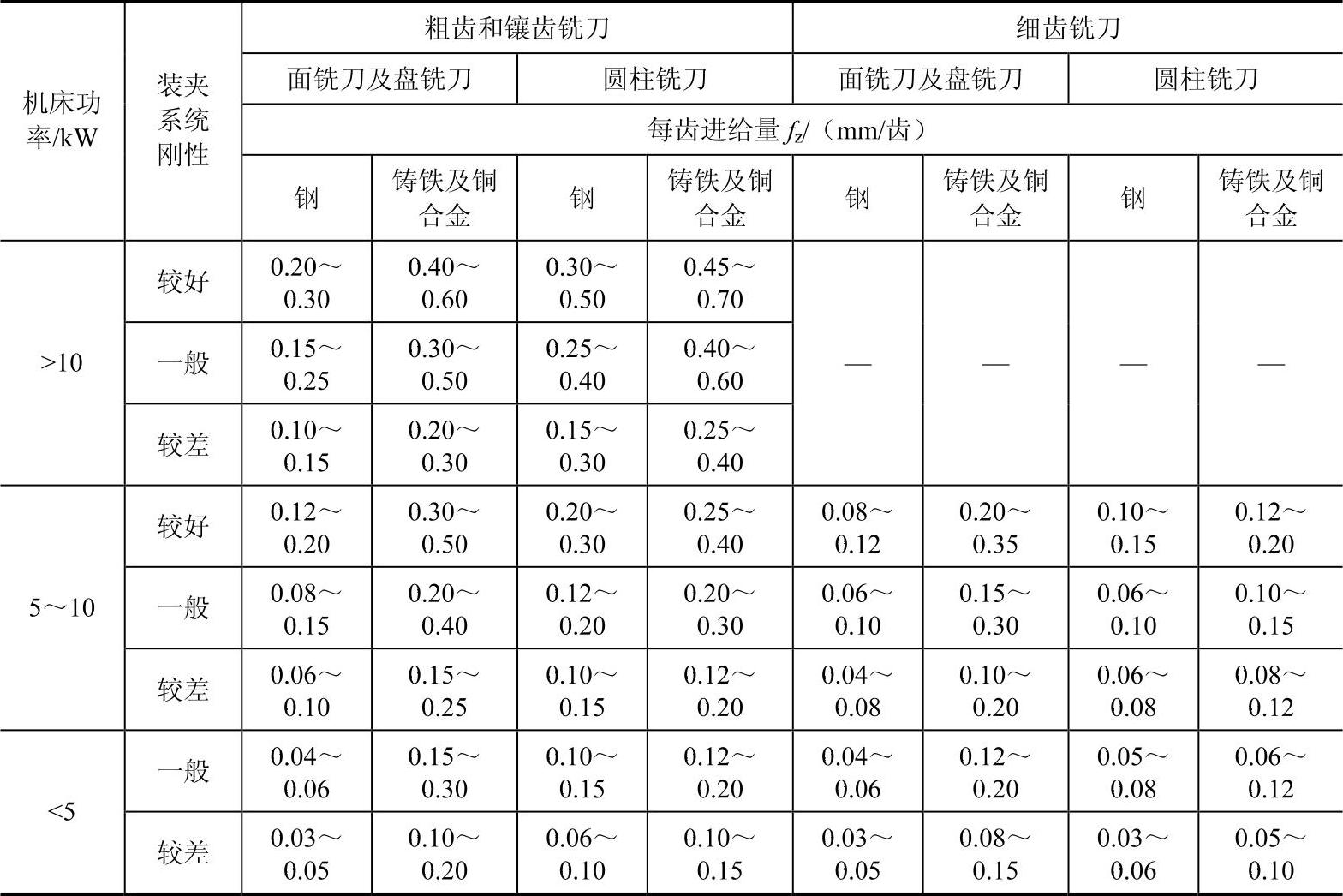

(2)每齿进给量fz的选择 当ap选定后,应尽可能选取较大的fz。粗铣时,限制fz的是铣削力及铣刀容屑空间,当工艺系统的刚性好、铣刀齿数少时,fz可取大值;半精铣及精铣时,限制fz的是工件表面粗糙度,表面粗糙度值要求越小,选取fz应越小。有关各种常用铣刀的每齿进给量,可分别参照表4-6~表4-8的推荐值。

表4-6 硬质合金面铣刀、盘铣刀加工平面和台阶时的进给量

注:1.用盘铣刀铣沟槽时,表中所列进给量应减小50%。

2.用面铣刀铣平面时,采用对称铣削时取小值;采用不对称铣削时取大值。主偏角κr≥75°时取小值,κr<75°时取大值。

3.加工材料的强度或硬度大时,进给量取小值,反之取大值。

表4-7 硬质合金立铣刀加工平面和台阶时的进给量

注:1.机床功率较大、装夹系统刚性较好时,进给量取大值;机床功率中等时进给量取小值。

2.用立铣刀铣沟槽时,表中所列进给量应适当减小。

表4-8 高速钢面铣刀、圆柱铣刀和盘铣刀的进给量

注:1.铣削深度和铣削宽度较小时,进给量取大值,反之取小值。

2.铣削耐热钢时,进给量与铣普通钢材时的相同,但不应大于0.3mm/齿。

3.表中所列进给量适用于粗铣。

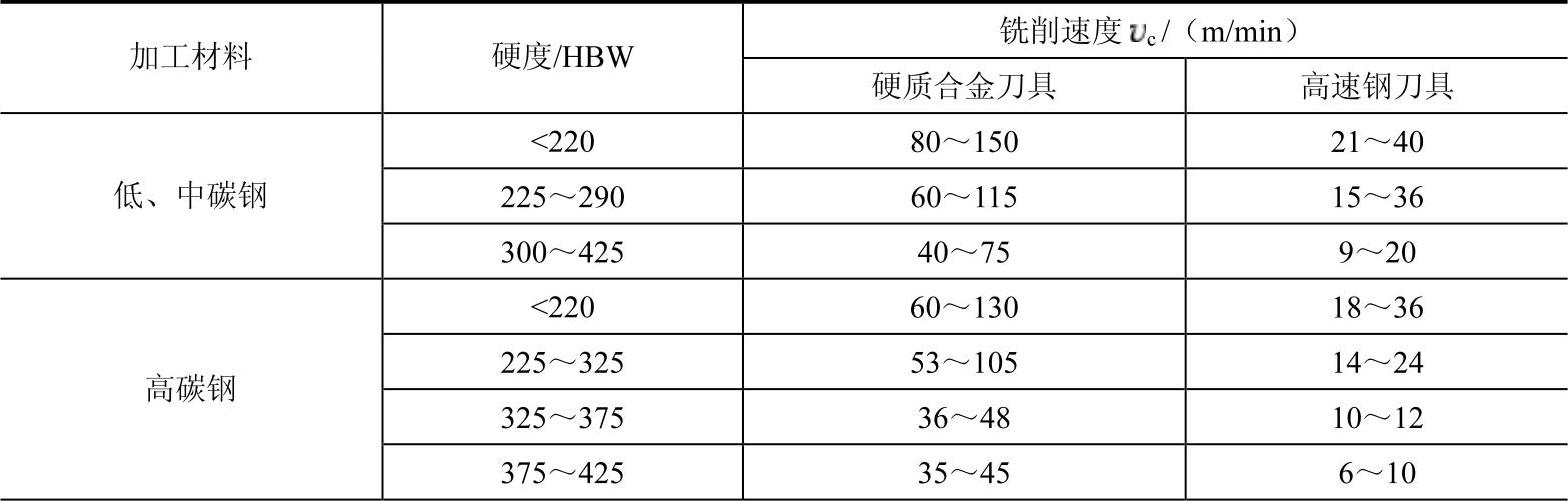

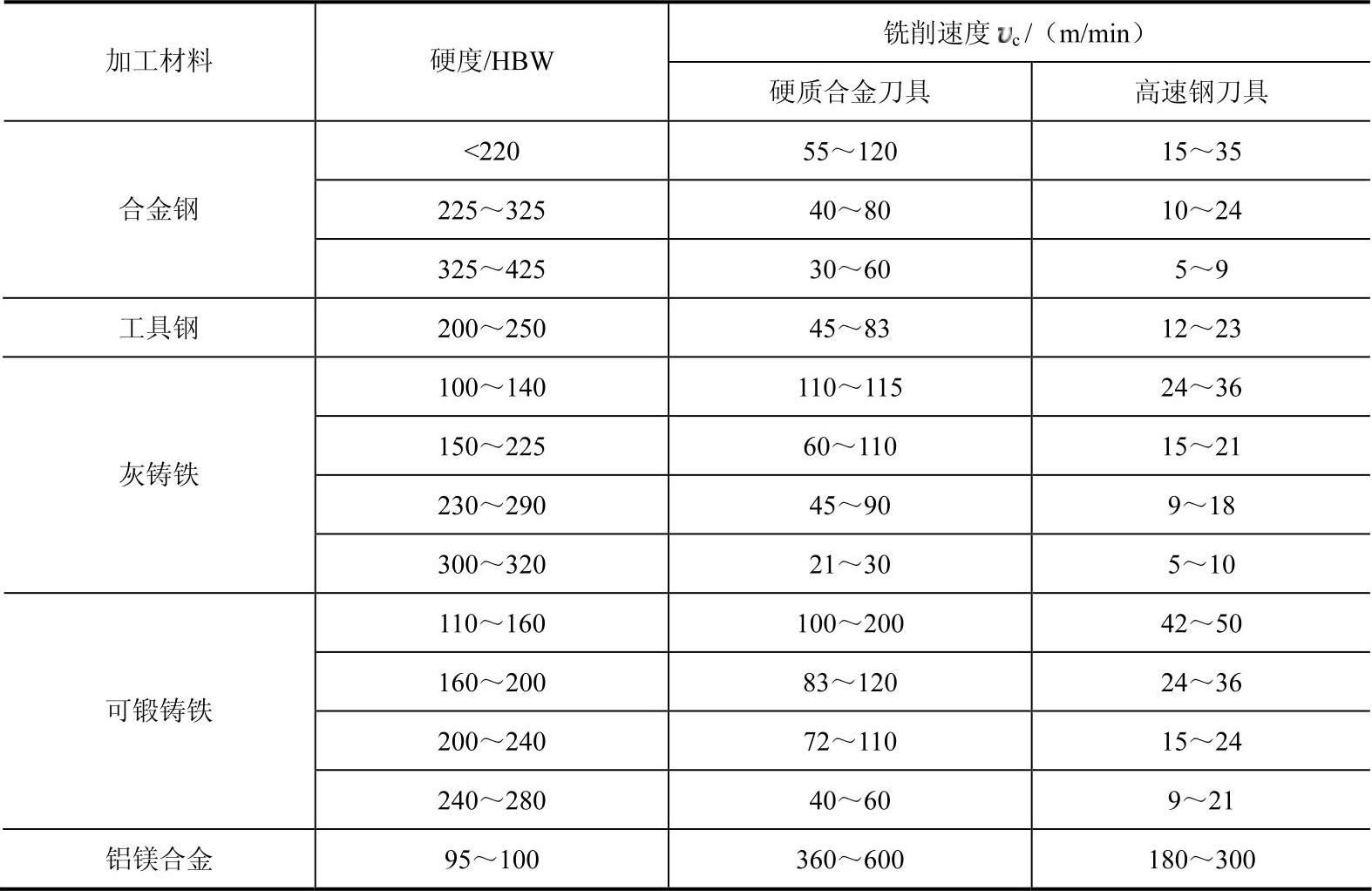

(3)铣削速度vc的选择 当铣削深度ap及每齿进给fz选定后,应在保证铣刀的正常寿命及在机床动力和刚性允许的条件下,尽可能选取较大的铣削速度vc。选择vc时,首先应考虑的因素是刀具材料及工件材料的性质,刀具材料的耐热性好,vc可适当取得高些;而工件材料的强度、硬度越高,则vc应适当减小。在加工不锈钢之类的难加工材料时,其强度及硬度虽然可能比一般钢材还要低,但是它们的冷硬度、粘刀倾向大,导热性差,铣刀磨损严重,因此vc值应比铣一般钢材时低些。有关各种常用材料铣削速度范围,可参照表4-9。

表4-9 各种常用材料铣削速度推荐范围

(续)

注:1.粗铣时,若切削负荷大,vc应取小值;精铣时,为了减小表面粗糙度值,vc应取大值。

2.若采用机夹式或可转位硬质合金铣刀,vc可取较大值。

3.经实际铣削后,如发现铣刀寿命太低,则应适当减小vc。

4.铣刀结构及几何角度改进后,vc可以超过表中所列数值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。