1.划线概述

划线是指在毛坯或工件上,用划线工具划出待加工部位的轮廓线或作为基准的点、线的操作方法。

划线分为两种:平面划线和立体划线。按所划线在加工过程中的作用,又分为找正线、加工线和检验线。

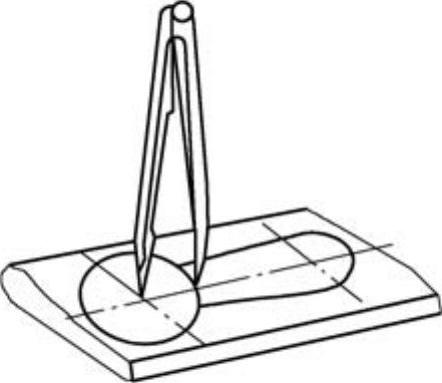

(1)平面划线 只需在工件一个表面上划线就能明确表示工件加工界线的,称为平面划线,如图2-32所示。如在板料、条料上划线。平面划线又分几何划线法和样板划线法两种。

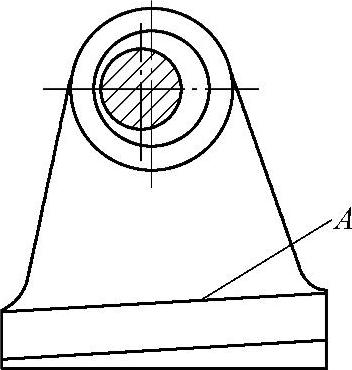

(2)立体划线 需要在工件两个以上的表面划线才能明确表示加工界线的,称为立体划线,如图2-33所示。如划出矩形块各表面的加工线以及机床床身、箱体等表面的加工线都属于立体划线。

图2-32 平面划线

图2-33 立体划线

(3)划线的作用 划线是机械加工的重要工序之一,广泛应用于单件和小批量生产,是钳工应该掌握的一项重要操作技能。划线的作用如下:

1)确定工件加工面的位置与加工余量,给下道工序划定明确的尺寸界线。

2)能够及时发现和处理不合格毛坯,避免不合格毛坯流入加工中造成损失。

3)当毛坯出现某些缺陷时,可通过划线时的“借料”方法,来达到一定的补救。

4)在板料上按划线下料,可以做到正确排料,合理用料。

2.划线工具

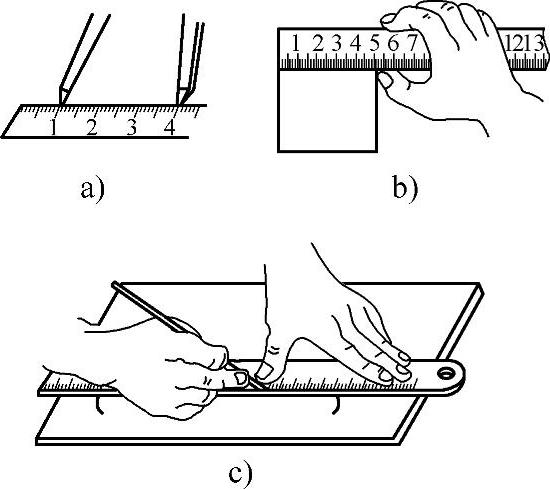

(1)钢直尺 钢直尺是一种简单的尺寸量具,在尺面上刻有尺寸刻线,最小刻线距离为0.5mm,它的长度规格有150mm、300mm、500mm、1000mm等多种。主要用来量取尺寸、测量工件,也可以作划直线的导向工具,如图2-34所示。

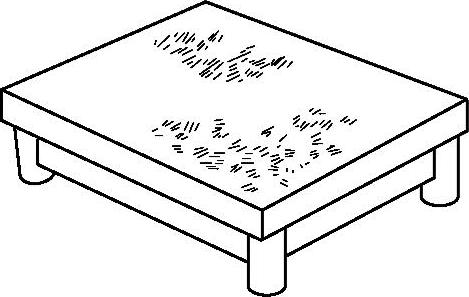

(2)划线平板 划线平板由铸铁制成,工作表面经过刮削加工,作为划线时的基准平面,如图2-35所示。

图2-34 钢直尺的使用

图2-35 划线平板

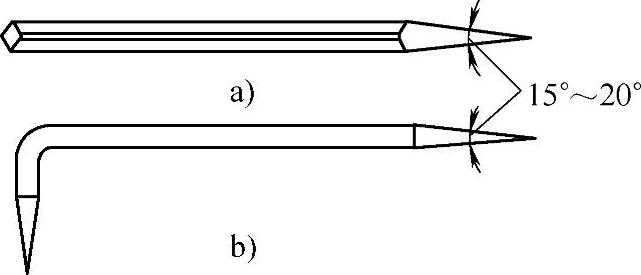

(3)划针 划针用来在工件上划线条,由碳素工具钢制成,直径一般为φ3~φ5mm,尖端磨成15°~20°的尖角,并经热处理淬火后使用,如图2-36所示。

图2-36 划针

划针的使用注意事项:

1)划线时,针尖要紧靠导向工具的边缘,并压紧导向工具。

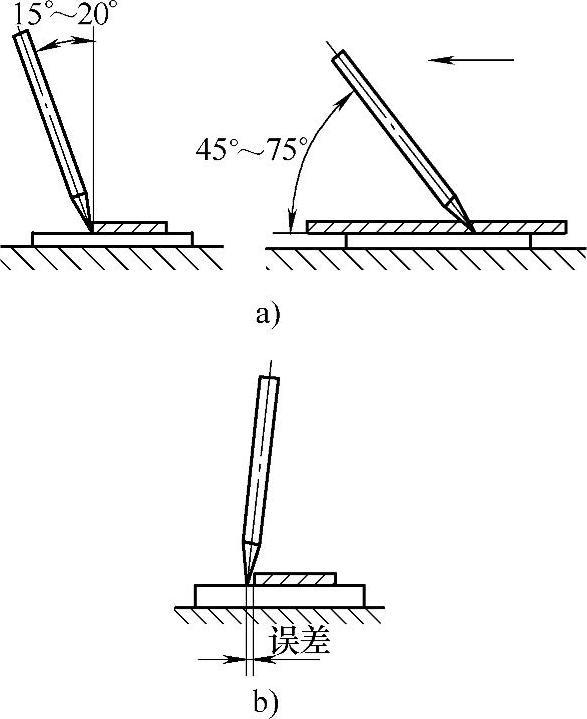

2)划线时,划针向划线方向倾斜45°~75°夹角,上部向外侧倾斜15°~20°,如图2-37所示。

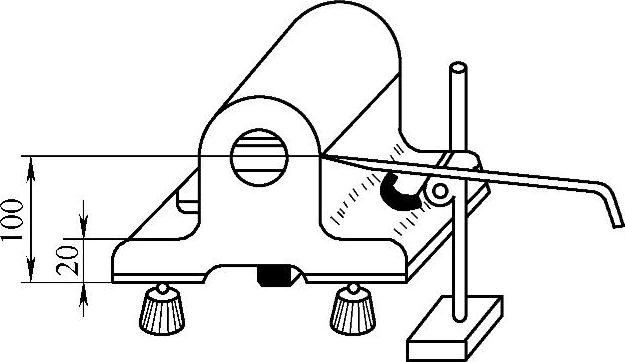

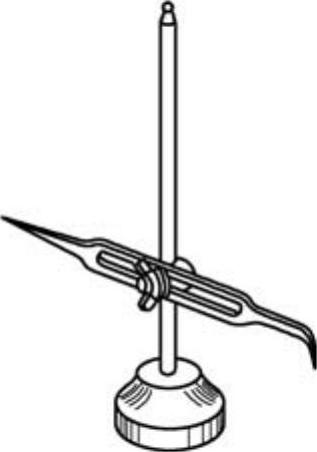

(4)划针盘 划针盘用来在划线平板上对工件进行划线或找正工件在平板上的位置。划针的直头用来划线,弯头用于找正,如图2-38所示。

图2-37 划针的用法

a)正确 b)错误

图2-38 划针盘

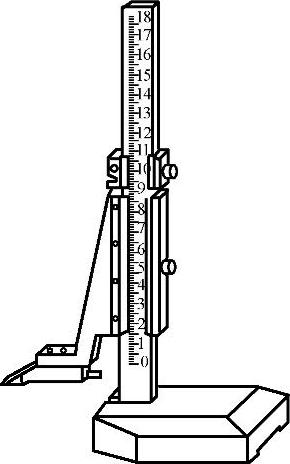

(5)游标高度尺 游标高度尺(又称划线高度尺)由尺身、游标、划针脚和底盘组成,能直接表示出高度尺寸,其读数精度一般为0.02mm,一般作为精密划线工具使用,如图2-39所示。(https://www.xing528.com)

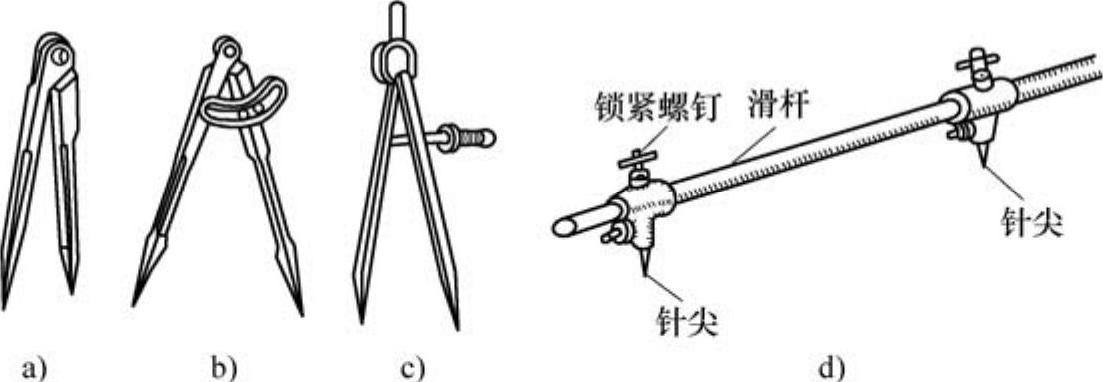

(6)划规 划规用来划圆弧、等分线段、等分角度和量取尺寸等,如图2-40所示。

图2-39 游标高度尺

图2-40 划规

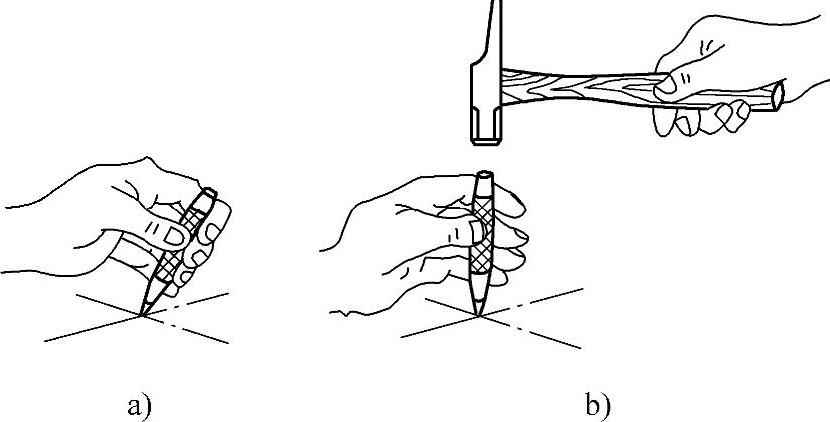

(7)样冲用于在工件所划加工线条上打样冲眼(冲点),作加强界限标志和作圆弧或钻孔时的定位中心,如图2-41所示。

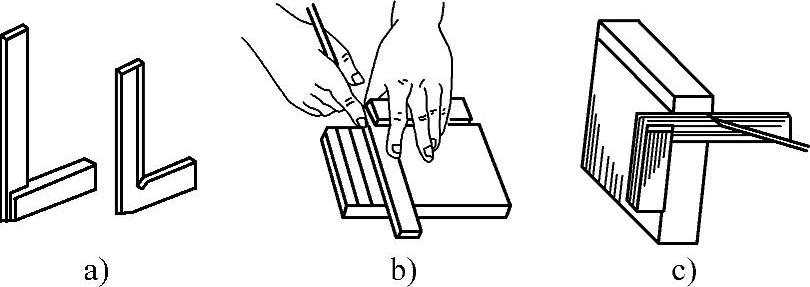

(8)直角尺直角尺在划线时用作划垂直线或平行线的导向工具,也可用来找正工件表面在划线平板上的垂直位置,如图2-42所示。

3.划线基准的选择

在工件图上用来确定其他点、线、面位置的基准,称为设计基准。

划线基准是指在划线时选择工件上的某个点、线、面作为依据,用它来确定工件的各部分尺寸、几何形状及相对位置。

图2-41 样冲的用法

图2-42 直角尺及使用

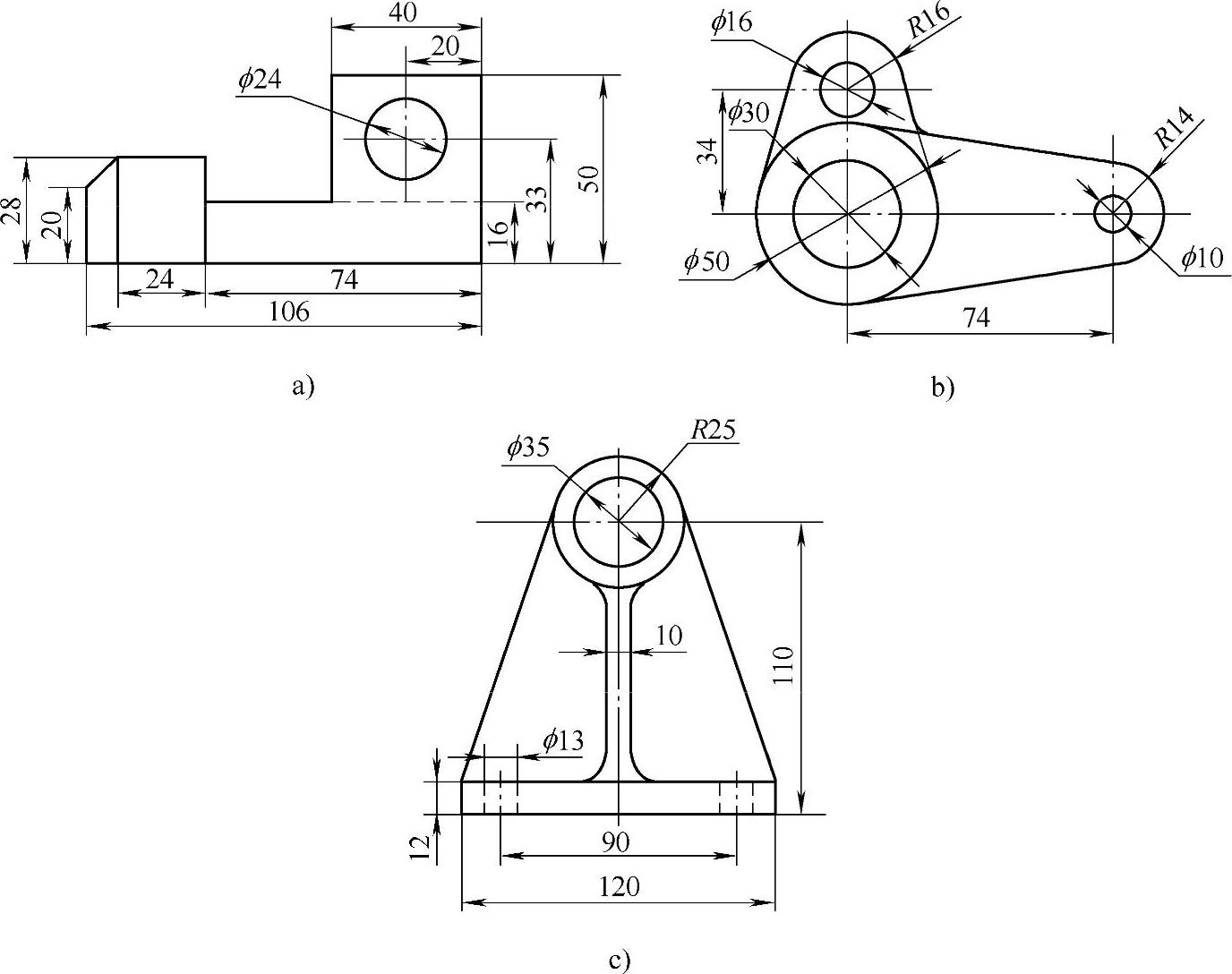

以两个相互垂直的平面或直线为划线基准,如图2-43a所示。

以两个互相垂直的中心线为划线基准,如图2-43b所示。

以一个平面和一条中心线为划线基准,如图2-43c所示。

图2-43 划线基准的类型

4.划线时的找正和借料

(1)找正 找正就是利用划线工具使工件或毛坯上有关表面与基准面之间调整到合适位置,如图2-44所示。

1)找正的作用。

①当毛坯件上有不加工表面时,通过找正后再划线,可使加工表面与不加工表面之间保持尺寸均匀。

②当毛坯件上没有不加工表面时,将各个加工表面位置找正后再划线,可以使各加工表面的加工余量得到均匀分布。

图2-44 工件的找正

2)找正的原则。当毛坯件上存在两个以上不加工表面时,其中面积较大、较重要的或表面质量要求较高的面应作为主要的找正依据,同时尽量兼顾其他的不加工表面。这样经划线加工后的加工表面和不加工表面才能够达到尺寸均匀、位置准确、符合图样要求,而把无法弥补的缺陷反映到次要的部位上去。

(2)借料 借料就是通过试划和调整,将工件各部分的加工余量在允许的范围内重新分配,互相借用,以保证各个加工表面都有足够的加工余量,在加工后排除工件自身的误差和缺陷。

借料的步骤如下:

1)测量工件各部分尺寸,找出偏移的位置和偏移量的大小。

2)合理分配各部位加工余量,然后根据工件的偏移方向和偏移量,确定借料方向和借料大小,划出基准线。

3)以基准线为依据,划出其余线条。

4)检查各加工表面的加工余量,如发现有余量不足的现象,应调整借料方向和借料大小,重新划线。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。