每副模具都有大量的螺纹孔,其中大部分的螺纹孔是连接用的,一般都采用攻螺纹方法加工。

1.攻螺纹工具

(1)丝锥 丝锥是模具钳工加工内螺纹的工具,分手用丝锥和机用丝锥两种,有粗牙和细牙之分。手用丝锥的材料一般用合金工具钢或轴承钢制造,机用丝锥都用高速钢制造。

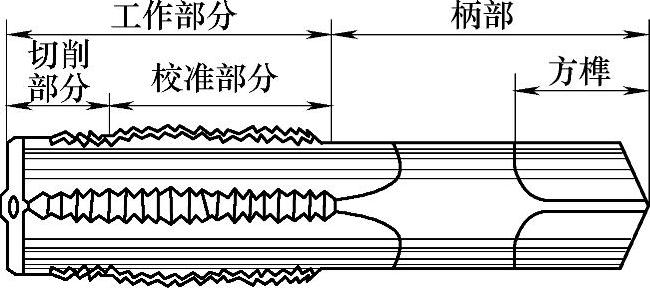

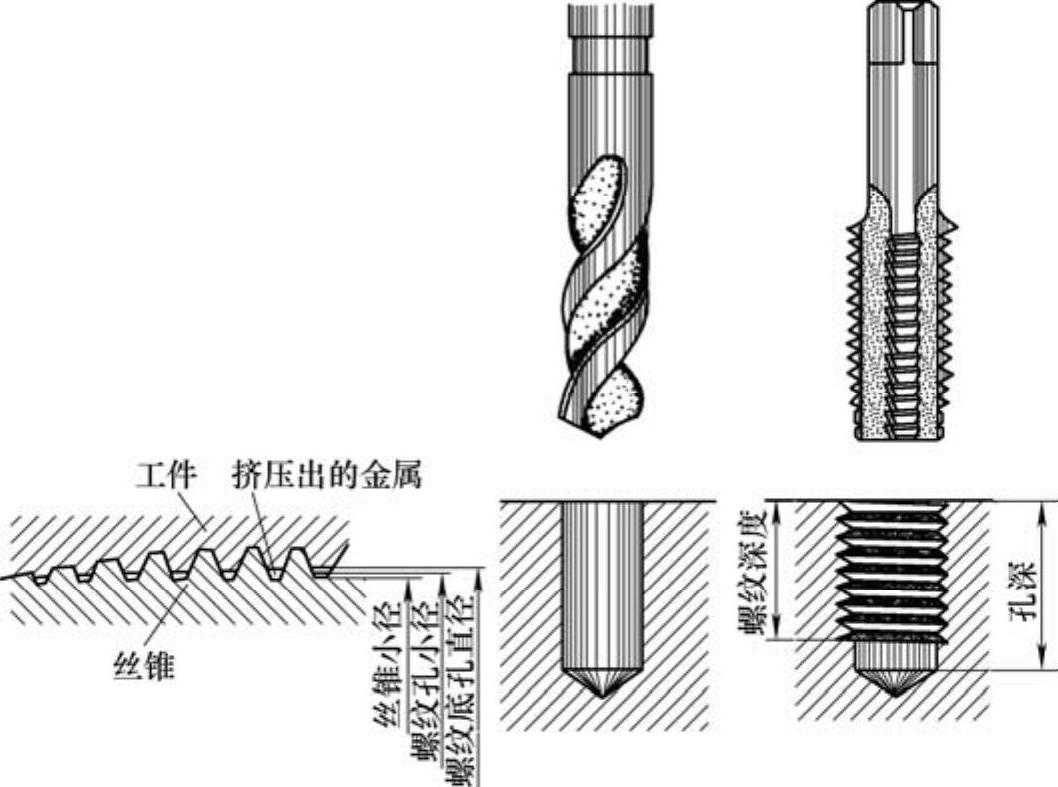

丝锥由工作部分和柄部两部分组成,如图2-5所示。柄部有方榫,用来传递转矩,工作部分包括切削部分和校准部分。

图2-5 丝锥的构造

切削部分担负主要切削工作。切削部分沿轴向方向开有几条容屑槽,形成切削刃和前角,同时能容纳切屑。在切削部分前端磨出圆锥角,使切削负荷分布在几个刀齿上,从而使切削省力,刀齿受力均匀,不易崩刃或折断,丝锥也容易正确切入。

校准部分有完整的齿形,用来校准已切出的螺纹,并保证丝锥沿轴向运动。校准部分有0.05~0.12mm/100mm的倒锥,以减小与螺孔的摩擦。

手用丝锥为了减小攻螺纹时的切削力和提高丝锥的使用寿命,将攻螺纹时的整个切削量分配给几支丝锥来担负,故M6~M24的丝锥一套有2支,M6以下及M24以上的丝锥一套有3支。因为丝锥越小越容易折断,所以备有3支;大的丝锥切削负荷很大,需分几支逐步切削,所以也备有3支。细牙丝锥不论大小均为2支一套。

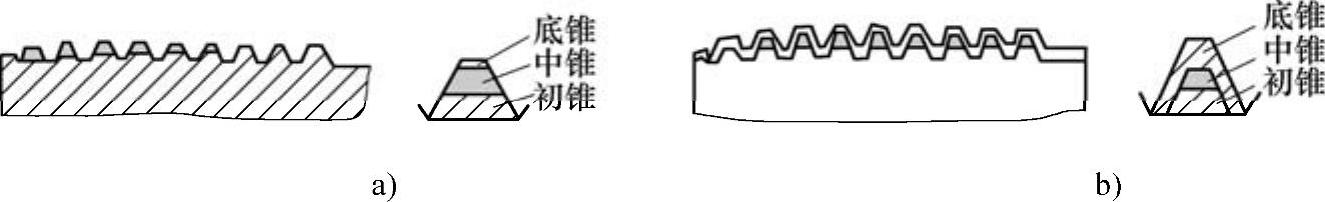

在成套丝锥中,切削量的分配有两种形式,即锥形分配和柱形分配,如图2-6所示。

图2-6 丝锥切削量分配示意图

a)锥形分配 b)柱形分配

锥形分配如图2-6a所示,每套中丝锥的大径、中径、小径都相等,只是切削部分的长度及圆锥角不同。初锥的切削部分长度为5~7个螺距,中锥切削部分长度为2.5~4个螺距,底锥切削部分长度为1.5~2个螺距。

柱形分配如图2-6b所示,柱形分配其初锥、中维的大径、中径、小径都比底锥小。初锥、中锥的中径一样,大径不一样,初锥的大径小,中锥的大径大。柱形分配的丝锥,其切削量分配比较合理,从而使每支丝锥磨损均匀,使用寿命长,攻螺纹时较省力。同时因末锥的两侧刃也参加切削,所以螺纹表面粗糙度值较小。但在攻螺纹时丝锥顺序不能搞错。

大于或等于M12的手用丝锥采用柱形分配,小于M12的手用丝锥采用锥形分配。所以攻M12或M12以上的通孔螺纹时,最后一定要用末锥攻过才能得到正确的螺纹直径。

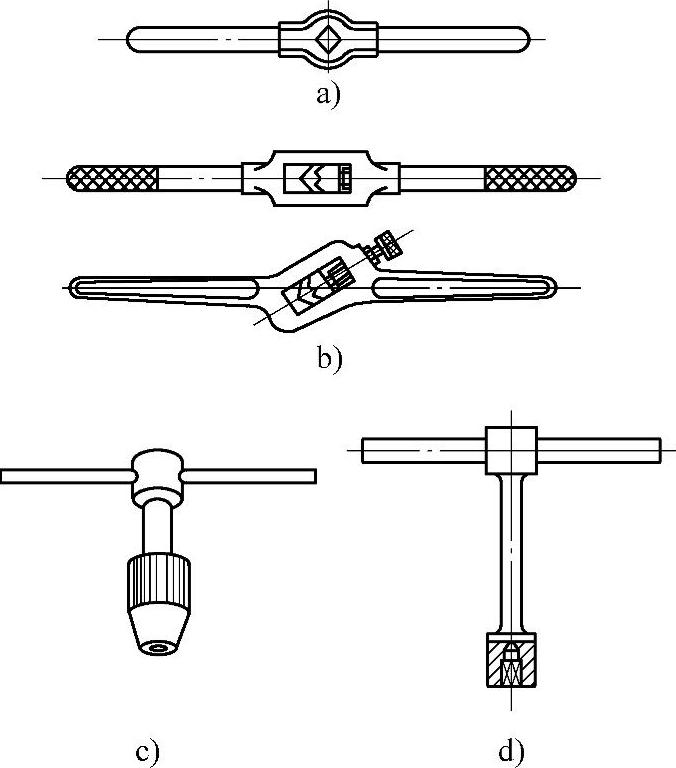

(2)铰杠 铰杠是用来夹持丝锥柄部方榫,带动丝锥旋转切削的工具。铰杠有普通铰杠和丁字铰杠两类,各类铰杠又分为固定式和活络式两种,如图2-7所示。

图2-7 铰杠

a)固定铰杠 b)活络铰杠 c)可调节丁字铰杠 d)固定丁字铰杠

固定铰杠的方孔尺寸与导板的长度应符合一定的规格,使丝锥受力不致过大,以防折断。固定铰杠一般在攻M5以下螺纹时使用。

活络铰杠的方孔尺寸可以调节,故应用广泛。活络铰杠的规格以其长度表示。

丁字铰杠则在攻工件台阶旁边或攻机体内部的螺孔时使用。可调节丁字铰杠通过一个四爪的弹簧夹头来夹持不同尺寸的丝锥,一般用于M6以下丝锥。大尺寸的丝锥一般用固定铰杠,通常是按需要制成专用的。

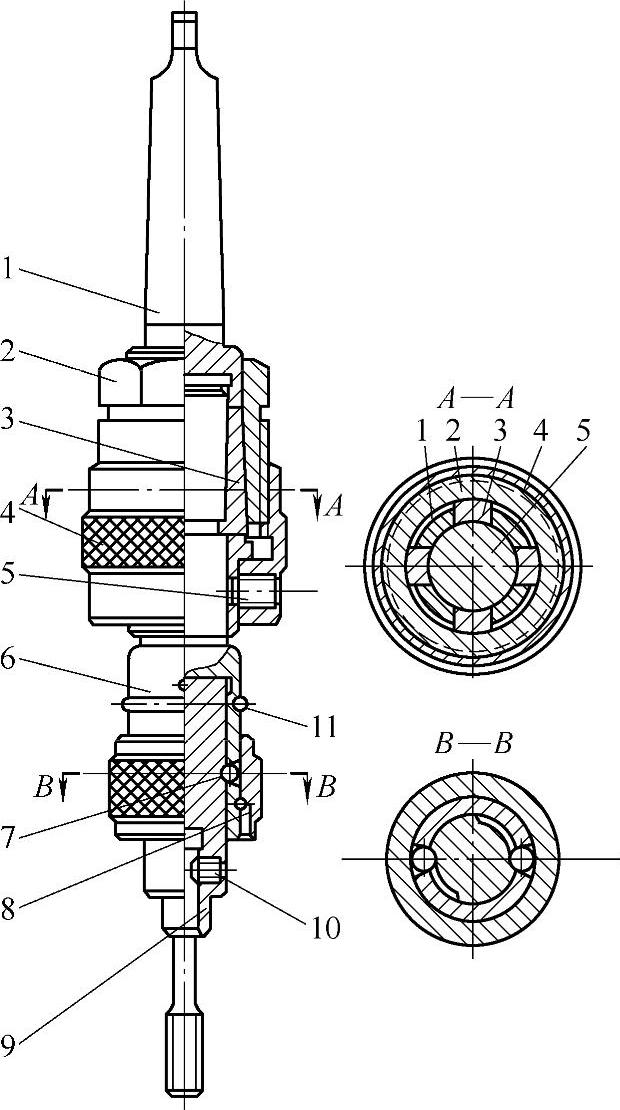

(3)保险夹头 为了提高攻螺纹的生产率,减轻工人的劳动强度,当螺纹数量很多时,可以在钻床上攻螺纹。在钻床上攻螺纹时,要用保险夹头来夹持丝锥,避免丝锥负荷过大或攻不通孔螺纹到达孔底时造成丝锥折断或损坏工件等现象。

常用的保险夹头是锥体摩擦式保险夹头,如图2-8所示。保险夹头本体1的锥柄装在钻床主轴孔中,在本体1的孔中装有轴6,在本体1的中段开有四条槽,嵌入四块L形锡锌铝青铜摩擦块3,其外径带有的小锥度与螺套2的内锥孔相配合。螺母4的轴向位置靠螺钉5来固定,拧紧螺套2时,通过锥面作用把摩擦块3压紧在轴6上,本体1的动力便传给了轴6。轴6在本体1的孔外部分和钢珠7、滑环8、可换夹头9组成一套快换装置。各种不同规格的丝锥可预先装好在可换夹头9的方孔中(可换夹头的方孔可制成多种不同尺寸),并用夹头螺钉压紧丝锥的方榫,操作滑环8就可在不停车时调换丝锥。

图2-8 保险夹头

1—本体 2—螺套 3—摩擦块 4—螺母 5、10—螺钉 6—轴 7—钢珠 8—滑环 9—可换夹头 11—钢丝

2.攻螺纹的方法

攻螺纹前首先应确定螺纹底孔直径并掌握正确的操作方法。

(1)底孔直径的确定 攻螺纹时,每个切削刃一方面在切削金属,另一方面也在挤压金属,因而会产生金属凸起并向牙尖流动的现象,被丝锥挤出的金属会卡住丝锥甚至将其折断,因此底孔直径应比螺纹小径略大,这样挤出的金属流向牙尖正好形成完整螺纹,又不易卡住丝锥,如图2-9所示。

图2-9 攻螺纹时的挤压现象

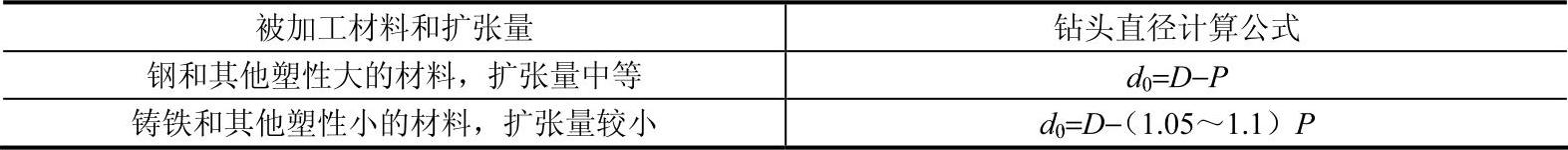

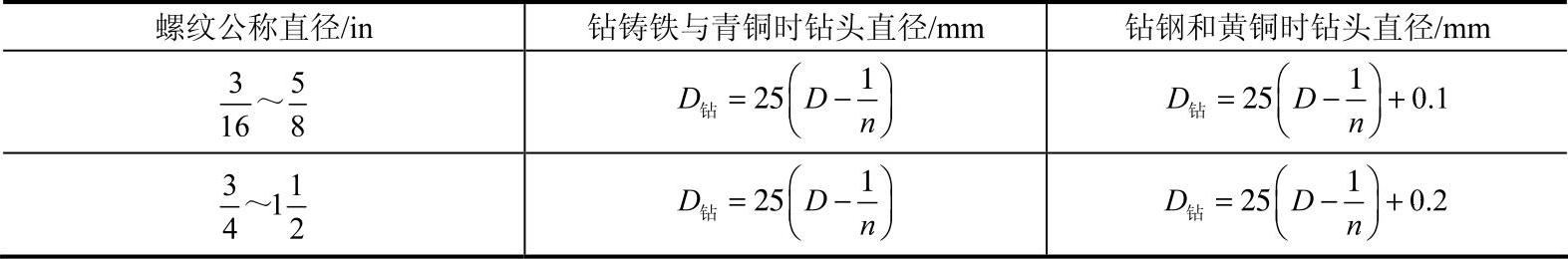

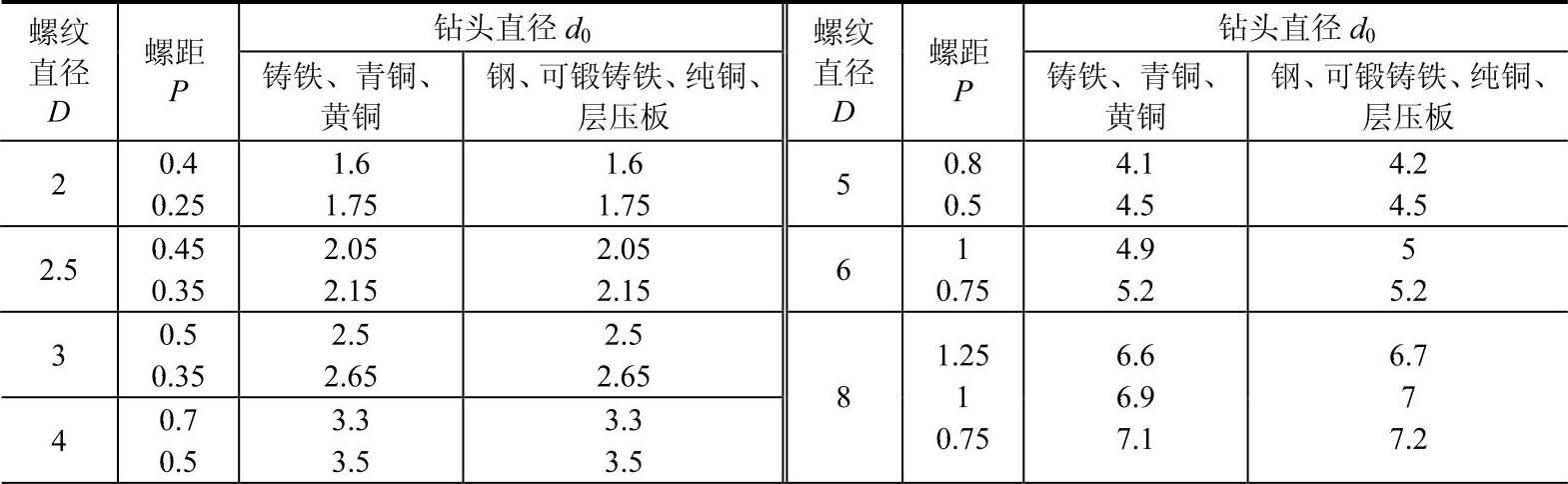

确定底孔直径的大小要根据工件的材料和螺纹直径大小来考虑,其可用表2-7和表2-8经验公式计算得出或可查表2-9、表2-10和表2-11。(https://www.xing528.com)

表2-7 加工普通螺纹前钻底孔钻头直径的经验计算公式

注:d0为攻螺纹前钻头直径;D为螺纹公称直径;P为螺距。

表2-8 寸制螺纹钻底孔钻头直径的经验计算公式

注:1in=25.4mm。

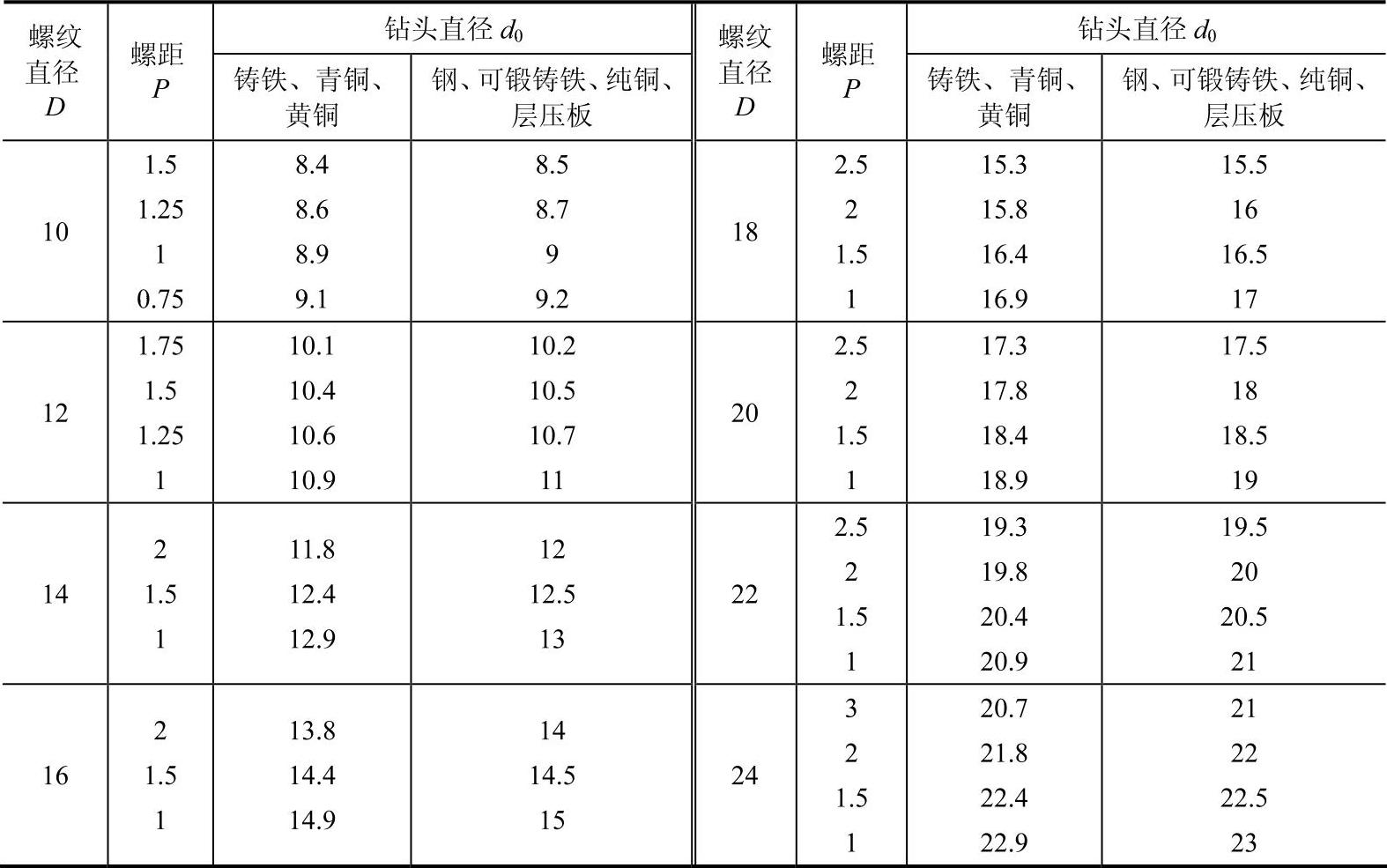

表2-9 普通螺纹攻螺纹前钻底孔的钻头直径 (单位:mm)

(续)

表2-10 寸制螺纹、55°非密封管螺纹攻螺纹前钻底孔的钻头直径(单位:mm)

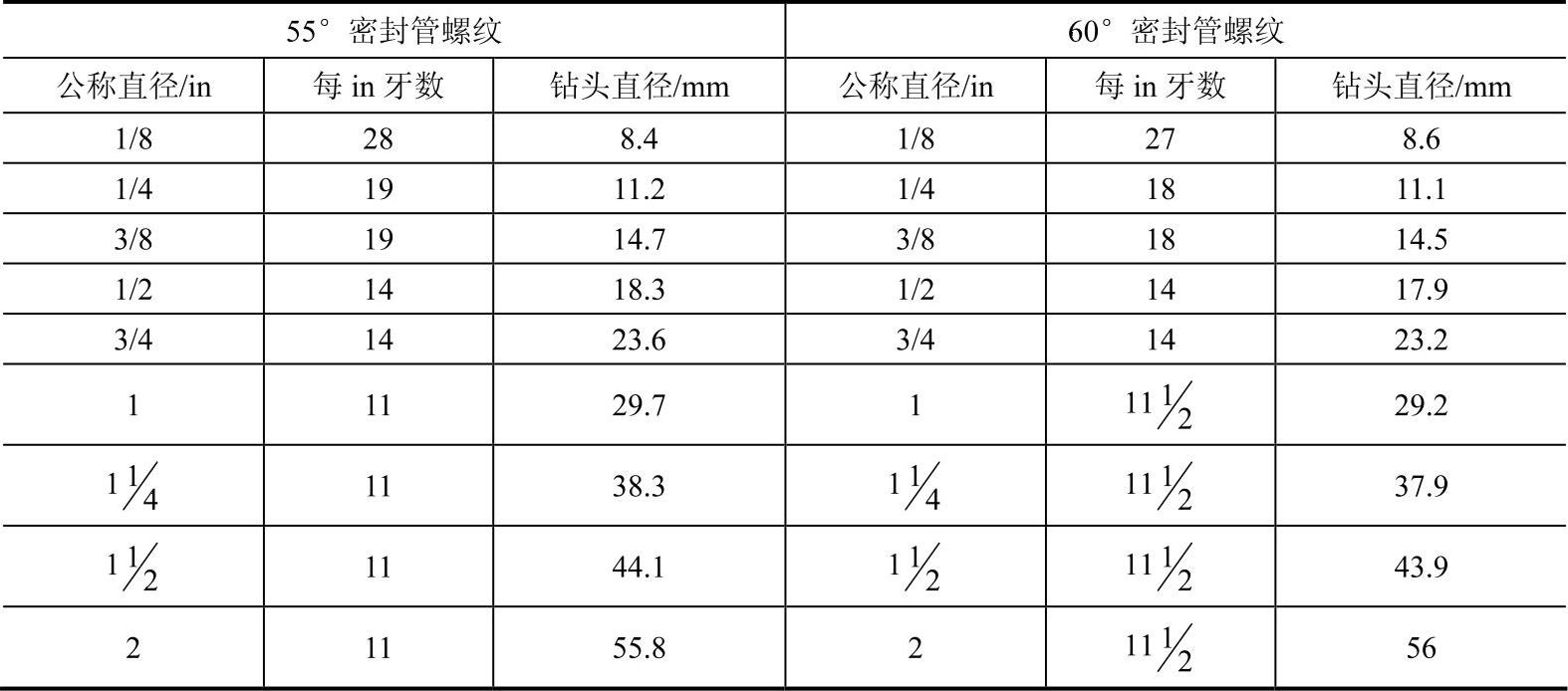

表2-11 55°密封管螺纹、60°密封管螺纹攻螺纹前钻底孔的钻头直径 (单位:mm)

(2)攻螺纹的要点及注意事项

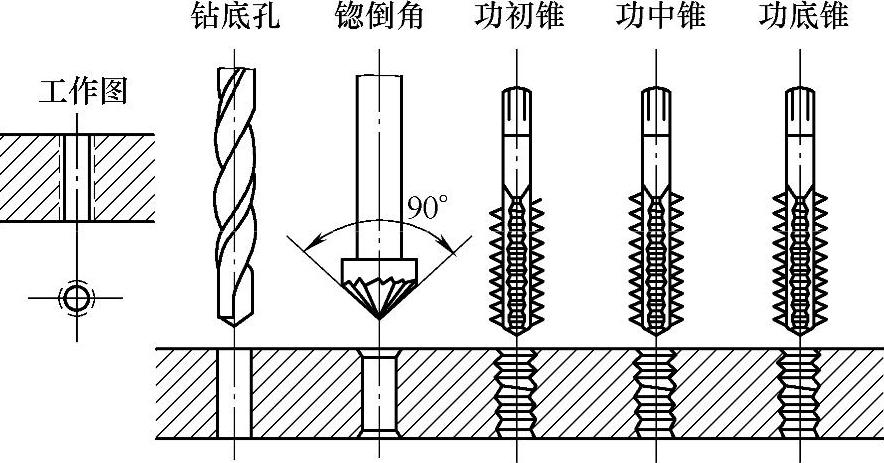

1)钻底孔。确定底孔直径,可查表2-9~表2-11,也可用公式计算确定底孔直径,选用钻头。

2)孔口倒角。钻孔后孔口倒角(攻通孔时两面孔口都应倒角)使用90°锪钻,如图2-10所示,使倒角的最大直径和螺纹的公称直径相等,便于起锥,最后一道螺纹不至于在丝锥穿出来的时候崩裂。

图2-10 攻螺纹的基本步骤

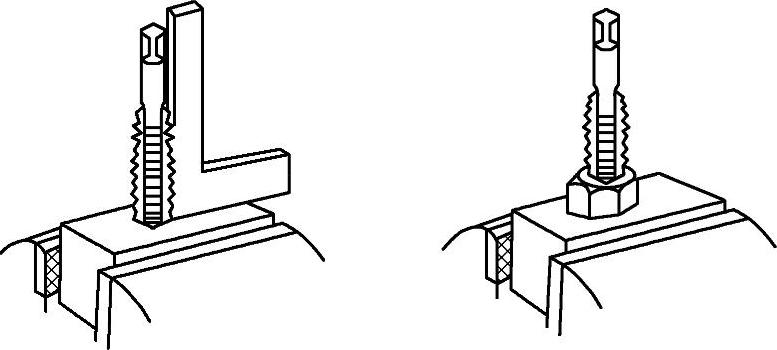

3)装夹工件。通常工件夹持在台虎钳上攻螺纹,但较小的工件可以放平,左手握紧工件,右手使用铰杠攻螺纹。

4)选铰杠。按照丝锥柄部的方头尺寸来选用铰杠。

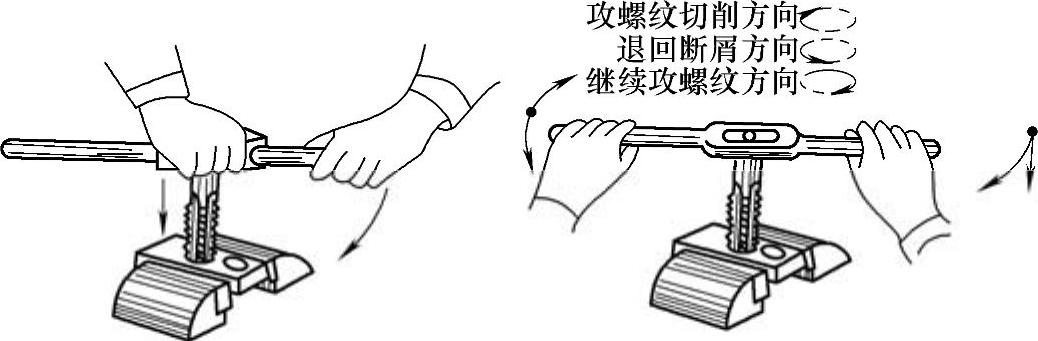

5)攻初锥。攻螺纹时丝锥必须尽量放正,与工件表面垂直,如图2-11所示。攻螺纹开始时,用手掌按住丝锥中心,适当施加压力并转动铰杠。开始起削时,两手要加适当压力,并按顺时针方向(右旋螺纹)将丝锥旋入孔内。当起削刃切进后,两手不要再加压力,只用平稳的旋转力将螺纹攻出,如图2-12所示。在攻螺纹中,两手用力要均衡,旋转要平稳,每旋转1/2~1周时,将丝锥反转1/4周,以割断和排除切屑,防止切屑堵塞容屑槽,造成丝锥的损坏和折断。

图2-11 丝锥找正方法

图2-12 攻螺纹方法

6)攻中锥、底锥。初锥攻过后,再用攻中锥、底锥扩大及修光螺纹。攻中锥、底锥必须先用手将丝锥旋进初锥已攻过的螺纹中,使其得到良好的引导后,再用铰杠,按照上述方法,前后旋转直到攻螺纹完成为止。

7)攻不通孔螺纹。攻不通孔螺纹时,要经常退出丝锥,排出孔中切屑。当要攻到孔底时,更应及时排出孔底积屑,以免攻到孔底丝锥被轧住。

8)攻通孔螺纹。丝锥校准部分不应全部攻出头,否则会扩大或损坏孔口最后几道螺纹。

9)丝锥退出。退出丝锥时,应选用铰杠带动螺纹平稳地反向转动。当能用手直接旋动丝锥时,应停止使用铰杠,以防铰杠带动丝锥退出时产生摇摆和振动,破坏螺纹表面粗糙度。

10)换用丝锥。在攻螺纹过程中,换用另一支丝锥时,应先用手握住另一支丝锥并旋入已攻出的螺纹中,直到用手旋不动时,再用铰杠进行攻螺纹。

11)攻塑性材料的螺孔。攻螺孔时,要加注切削液,以减少切削阻力并提高螺孔的表面质量,延长丝锥的使用寿命。一般用机油或浓度较大的乳化液,要求高的螺孔也可用菜油或二硫化钼等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。