仰焊是各种焊接位置中最困难的一种焊接方法。由于熔池倒悬在焊件下面,没有固体金属承托,使焊缝成形产生困难。另外,仰焊时,熔化金属由于重力作用有向下滴落的倾向,且焊工易疲劳;施焊中,常发生熔渣越前,因此控制运条方面也比立焊和平焊困难得多。

最常见的仰焊形式是对接仰焊。对接仰焊的操作步骤及要点包括:

(1)坡口的开设 当焊件厚度为4mm左右、采用对接仰焊时,可不开设坡口,选用ϕ3.2mm的焊条即可。如果焊件厚度大于5mm,则要开坡口,坡口角度应比平缝和立缝大些。为便于运条,焊条可以在坡口内自由摆动和变换位置。钝边厚度应小些,这是为了防止焊不透。经验证明,钝边厚度为1mm左右最合适,而坡口角度为60°~80°、对口间隙为2.5mm左右时能很好地运条,可得到根部熔透的焊缝。

(2)焊前准备工作 由于仰焊时焊工易疲劳,同时熔渣飞溅下落,易烧坏衣服,故在仰焊时要准备轻便的焊钳和软线,并且穿上防护较好、抗烧性强的工作服、手套和脚盖等。

(3)根部的焊接 对接仰焊时为了使根部焊透,必须遵循以下原则:

1)在保证熔透情况下焊条沿焊缝纵向的移动速度尽可能快些,否则焊缝根部容易烧穿,根部背面形成凹陷。

2)运条过程中尽可能不作或少作横向摆动,因为横向摆动会使熔池面积增大,根部产生凹陷现象。

3)焊接电流比平焊小,比立焊大。如果焊接电流太大易形成烧穿、凹陷等缺陷,而且飞溅很大,焊条熔化率增高,控制运条很不方便。但是电流过小会形成焊不透、熔化不良和夹渣等缺陷。

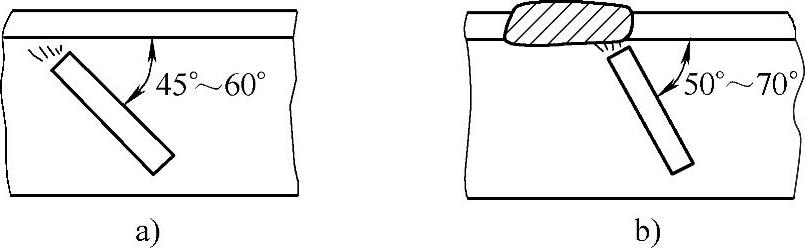

使用熔化金属发稀的焊条(长渣焊条)时,焊条倾角要大些(成45°~60°角),这样可避免熔渣越前而引起焊缝夹渣和妨碍运条。随着焊接过程的进行,为便于焊缝根部焊透,可将焊条逐渐形成50°~70°倾角,如图3-44所示。

图3-44 仰焊运条角度

a)引弧时焊条角度 b)焊接中焊条角度

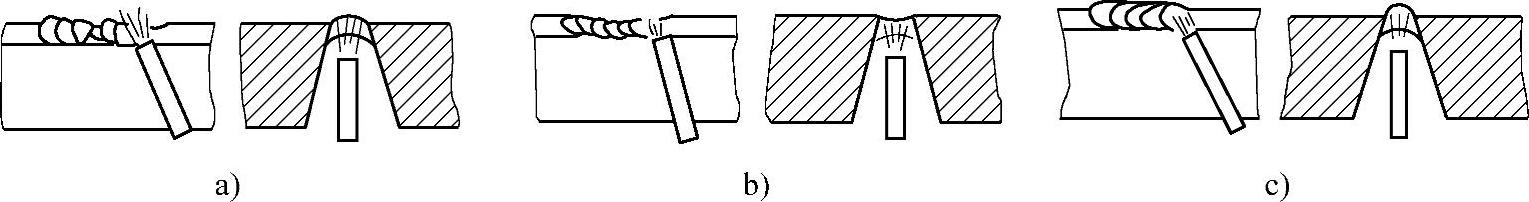

开始引弧时,需用长弧预热起焊处。预热时间不宜过长,通常较薄钢板的预热时间为看到滴落2~3滴铁液后即可。如果焊件厚度大于10mm,可延长预热时间,但也不宜过长,以免产生凹陷现象。烤热后,迅速压短电弧,使其顶至坡口根部,稍停2~3s,以便烧透根部,如图3-45所示。

图3-45 仰缝起焊动作

a)焊前利用长弧预热 b)压短电弧送上熔化金属 c)焊条前移稍停以熔透根部

当发现焊缝根部被熔穿(露出一个被电弧烧穿的小圆穴)时,迅速将焊条带回熔池后方灭弧,在熔池尚未完全凝固时,再立刻引弧在原熔池处接头。整个焊接过程应始终保持电弧在半打穿状态下运条,即电弧一半作用在熔池,另一半作用在未熔化的坡口上。焊条沿焊缝纵方向的前移速度可稍快些,以形成比较薄的焊道。

如果对口间隙太小,可选用较大的电流值,快速挑弧施焊;如果对口间隙太大,可选用较小电流,并作横向摆动或灭弧方法施焊。必要时,适当延长灭弧时间,以控制熔化金属不致下坠。“三点焊法”在仰焊时宜少用,因为操作不便,且易造成夹渣和焊不透等缺陷。(https://www.xing528.com)

如果采用熔化金属发黏焊条(短渣焊条),则选用较小的电流值,采用半打穿状态。任何情况下,焊条都应前倾,以熔化端部指向熔池,但应避免用以下两种方式运条:

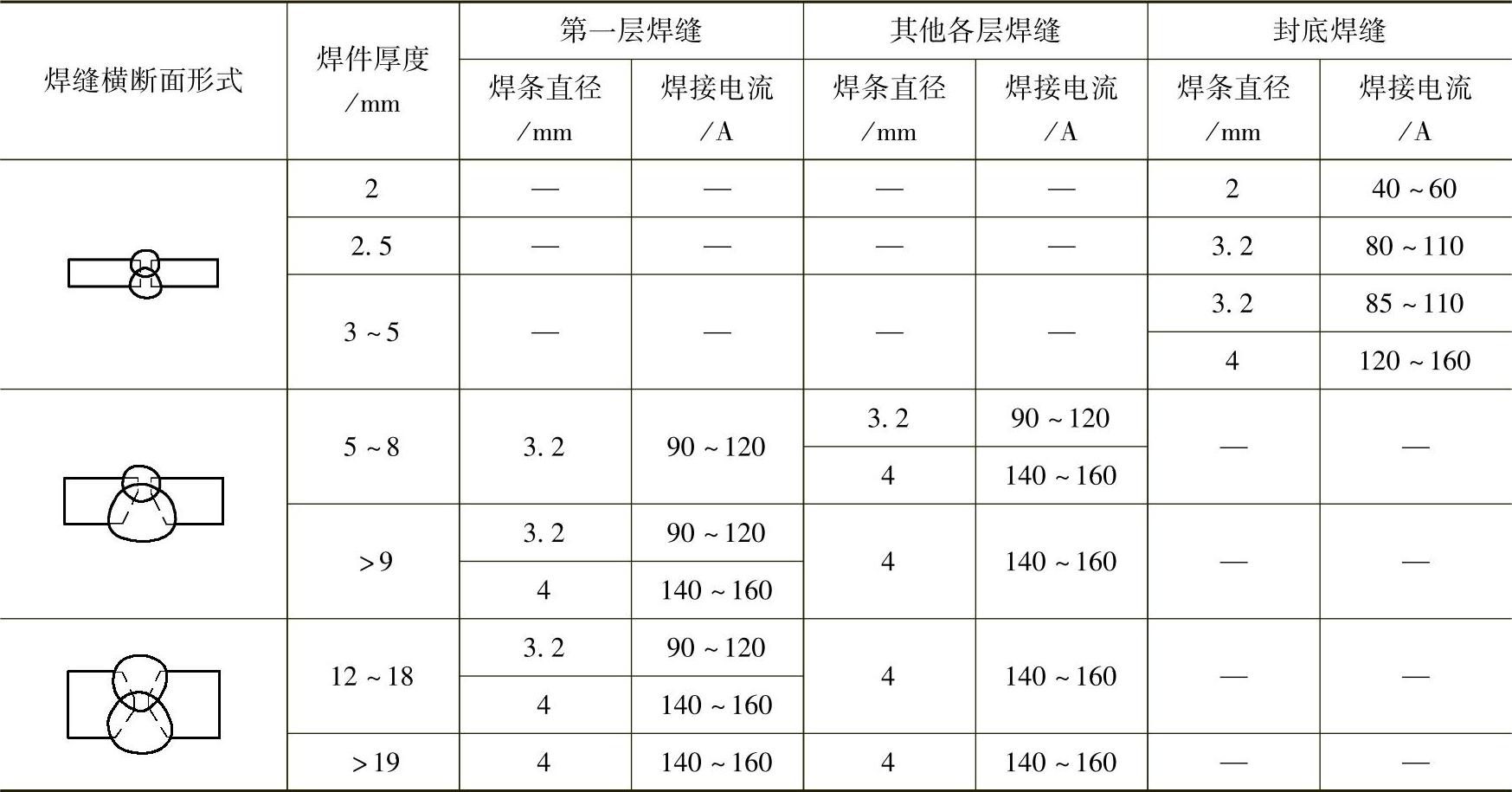

①焊条完全离开熔池而打穿坡口焊接。用这种焊法会使焊缝根部透度不均匀,甚至形成焊波的“脱节”现象,而且焊缝中常有气孔和夹渣,如图3-46a所示。

②不打穿根部焊接(即电弧完全作用于已熔化的熔池上)。用这种焊法会使焊缝根部熔化不良,透度不均,易产生焊瘤和凹陷,如图3-46b所示。

图3-46 仰焊时运条方式的比较

a)打穿坡口根部焊接方式 b)不打穿根部的焊接方式 c)半打穿状态焊法

根据经验,用半打穿状态焊接法能得到优质的焊缝根部(图3-46c)。用熔化金属发黏的焊条时可稍作横向摆动,在坡口两侧运条稍慢,焊条前移的速度比用熔化金属发稀的焊条时要慢些。

根部焊缝接头方法和立焊相似,先用长弧烤热熔池再压短电弧,从熔池后端3~5mm处开始焊接,当焊条走至熔池前端坡口间隙处时将焊条向上顶一下,并稍作横向摆动,这时坡口间隙处将被熔成第一个孔眼,这样可使接头熔透。

(4)其余各层的焊接 对接仰焊时,为便于熔滴从焊条端部吹到焊件上去,应保持短弧焊接。此外,焊层清理也很重要,下垂的焊瘤应铲平,焊道及坡口两侧的飞溅熔滴、焊渣等都应清理干净。层间焊接应选用较大电流,横向摆动方法与平焊和立焊相似,即两边较慢中间快,通常运用“反月牙形”或“一字形”手法的横向摆动,焊道要比较薄。如果电流较大,则电弧要短,运条速度要快。运条中如果遇凹凸不平之处,则凹处运条要慢,凸处运条要快,但两侧运条要慢,以便得到平整的焊缝。

表面层焊接不要使用大电流,以免产生咬肉现象。为了使焊缝平整,最好不灭弧而连续施焊,且焊波要薄些。

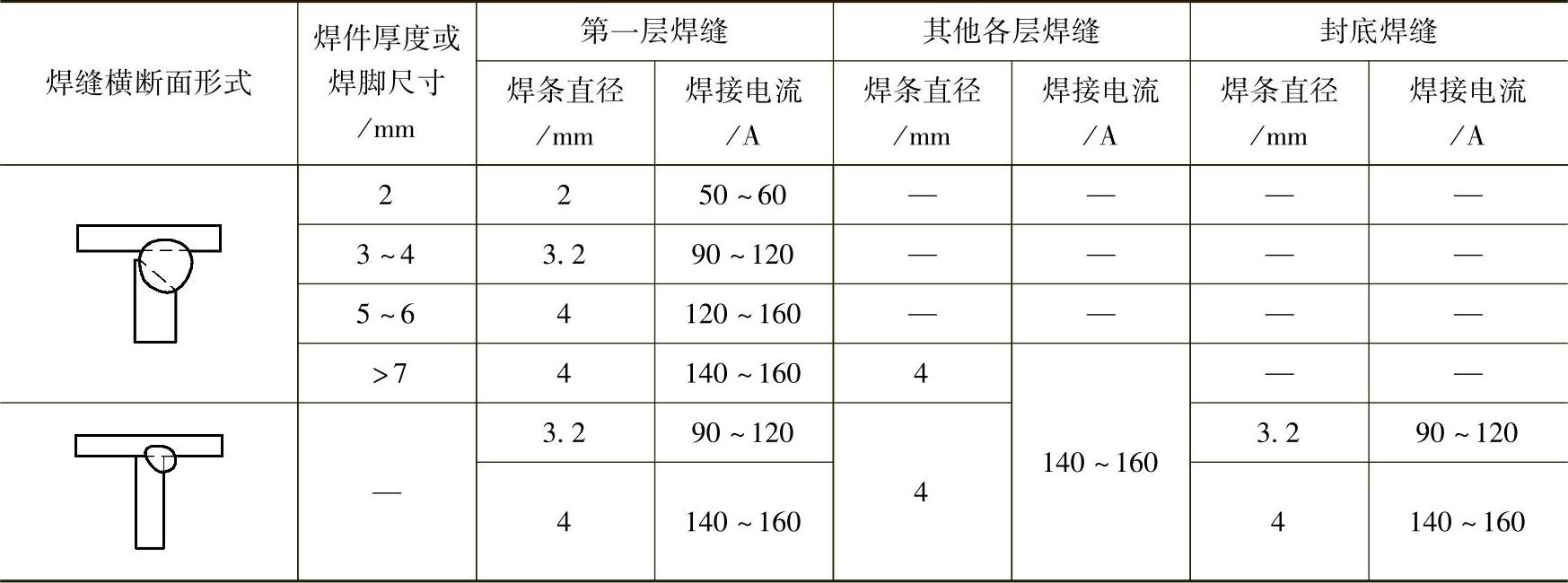

(5)仰焊的焊接参数 对接接头仰焊推荐使用的焊接参数见表3-14。

T形接头仰焊推荐使用的焊接参数见表3-15。

表3-14 对接接头仰焊推荐使用的焊接参数

表3-15 T形接头仰焊推荐使用的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。