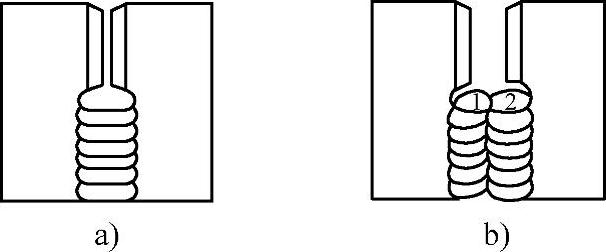

图3-16 断弧焊的操作手法

a)一点法 b)两点法

单面焊双面成形焊接技术是以单面施焊的方式,在具有单面V形或U形坡口的焊件上获得双面成形的焊缝。与双面焊相比,它省略了翻转焊件及背面清根等工序。单面焊双面成形焊接技术广泛用于当焊件要求焊接接头完全焊透,但受构件尺寸和形状的限制,只能在一侧进行焊接时的场合。

单面焊双面成形焊接技术只适用于V形与U形坡口的对接焊,主要有断弧焊法和连弧焊法两种操作方法。

1.断弧焊法

断弧焊法是通过控制电弧的不断燃烧和灭弧的时间以及运条动作来控制熔池形状、熔池温度以及熔池中液态金属厚度的一种单面焊双面成形焊接技术。

断弧焊法的背面成形机理主要是靠电弧的穿透力和熔池的表面张力、电磁收缩力。电弧穿透坡口间隙后将坡口两侧和前一个熔池熔化,进而形成一个新的熔池。这种方法可以通过熄弧和熔池的表面张力来控制熔池的温度、形状和位置。因为这种方法会让熔池前方出现一个大于坡口间隙的熔孔,焊接时产生的保护气体均能有效地保护背面焊缝熔池。

断弧焊的操作手法有“一点法”和“两点法”两种,如图3-16所示。

(1)一点法的操作 一点法建立第一个熔池的方法与两点法相同。施焊时应使电弧同时熔化焊件坡口的两侧钝边,听到“噗”声后,果断灭弧。为防止一点法击穿焊件过程中产生缩孔,应使灭弧频率保持在每分钟50~60次。

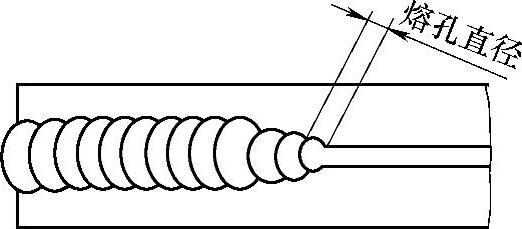

(2)两点法的操作 先在焊件的焊接端前方10~15mm处的坡口面上引燃电弧,然后将电弧拉至始焊处稍加摆动,对焊件进行1~2s的预热。当坡口根部产生“汗珠”时,立即将电弧压低,经1~1.5s后,可听到电弧穿透坡口而发出的“噗”声,同时可看到定位焊缝以及相接的两侧坡口面金属开始熔化,并形成第一个熔池。在金属尚未完全凝固,熔化中心还处于半熔化状态(护目镜下呈黄亮颜色)时,重新引燃电弧,并在该熔池左前方接近钝边的坡口面上,以一定的焊条倾角击穿焊件根部。击穿时先以短弧对焊件根部加热1~1.5s,然后迅速将焊条朝焊接方向挑划,当听到焊件被击穿的“噗”声时,即已形成第一个熔孔,如图3-17所示。

此时,要迅速使一定长的弧柱带着熔滴穿过熔孔,使其与熔化金属分别形成背面和正面的焊道熔池,这时要迅速抬起灭弧(否则可能会造成根部烧穿)。约1s后,当上述熔池还未完全凝固,尚有比所用焊条直径稍大的黄亮光点时,快速引燃电弧并在第一个熔池右前方进行击穿焊,然后继续按上述方法施焊,便可完成两点法单面焊双面成形的焊缝。

(https://www.xing528.com)

(https://www.xing528.com)

图3-17 熔孔形式

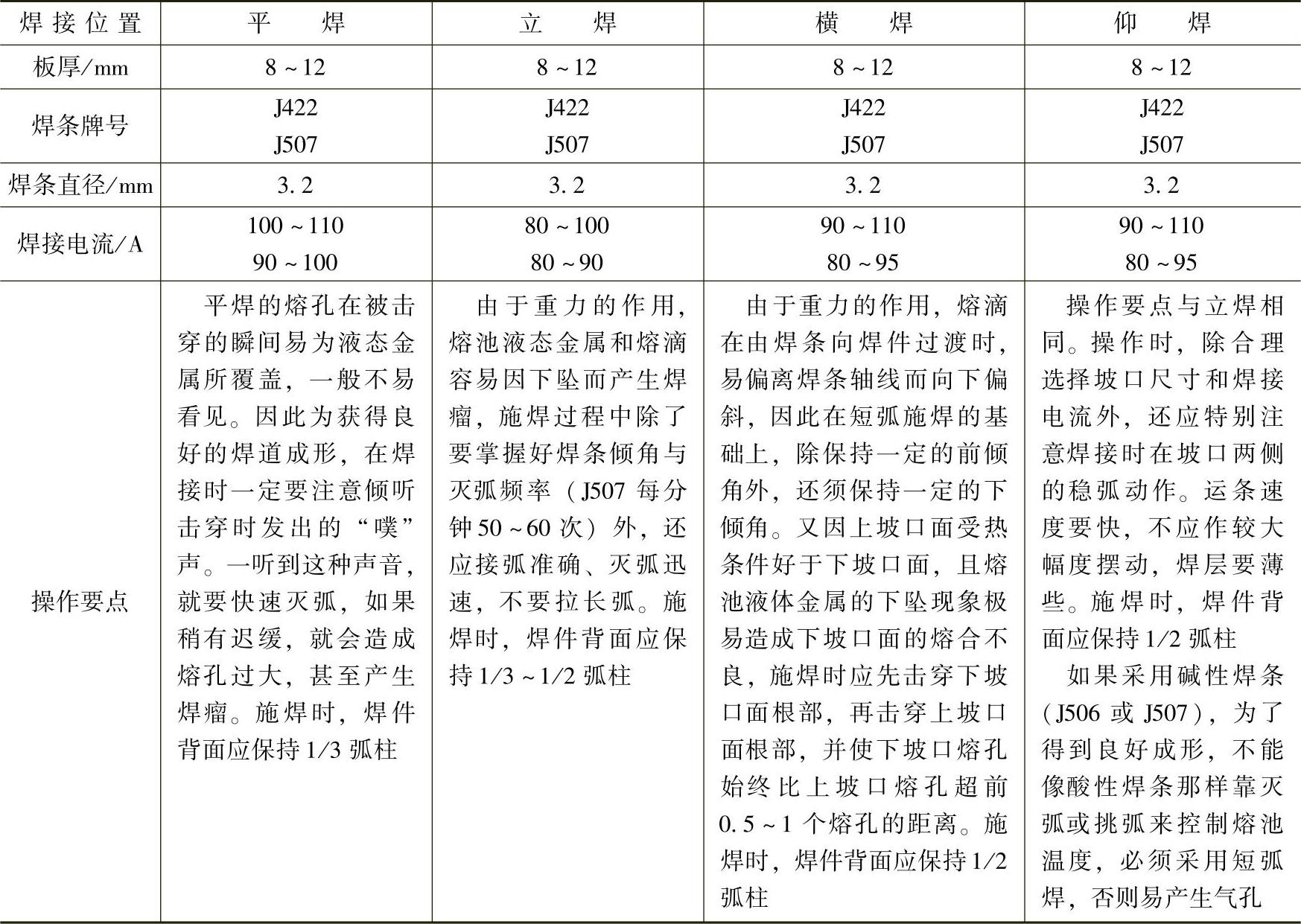

(3)各种位置断弧焊的焊接参数 各种位置断弧焊的焊接参数及操作要点见表3-7。

表3-7 各种位置断弧焊的焊接参数及操作要点

2.连弧焊法

连弧焊法是在焊接过程中,电弧连续燃烧不熄灭,采取较小的坡口钝边间隙,选用较小的焊件电流,始终保持短弧连续施焊的一种单面焊双面成形焊接技术。

(1)连弧焊法的操作 引弧后先将电弧压低到最低程度,并在施焊处以小齿距的锯齿形运条方式作横向摆动来对焊件进行加热,当坡口根部产生“出汗”现象时,尽力将焊条往根部送下,做一个击穿动作,待听到“噗”的一声形成熔孔后,迅速将电弧移到任一坡口面,随后在坡口间以一定的焊条倾角作微小摆动,时间约为2s,使电弧将坡口根部两侧各熔化1.5mm左右,然后再将焊条提起1~2mm,以小齿距的锯齿形运条方式作横向摆动,使电弧一边熔化熔孔前沿一边向前施焊。施焊时一定要将焊条中心对准熔池的前沿与母材交界处,使每一个新熔池与前一个熔池重叠。

收弧时,缓慢地把焊条向熔池后方的左侧或右侧带一下,随后将焊条提起,收弧。接头时,先在距弧坑10~15mm处引弧,以正常运条速度运至弧坑的1/2处,将焊条下压,待听到“噗”的一声之后作1~2s的微小摆动,然后再将焊条提起1~2mm,使其在熔化熔孔前沿的同时向前施焊。

在连弧焊法的施焊过程中,由于采用了较小的根部间隙与焊接参数,并在短弧条件下进行有规则的焊条摆动,因而可造成熔滴向熔池均匀过渡的良好条件,使焊道始终处于缓慢加热和缓慢冷却的状态,所以不但能获得温度均匀分布的焊缝和热影响区,而且还能得到成形整齐、表面细密的背面焊缝。

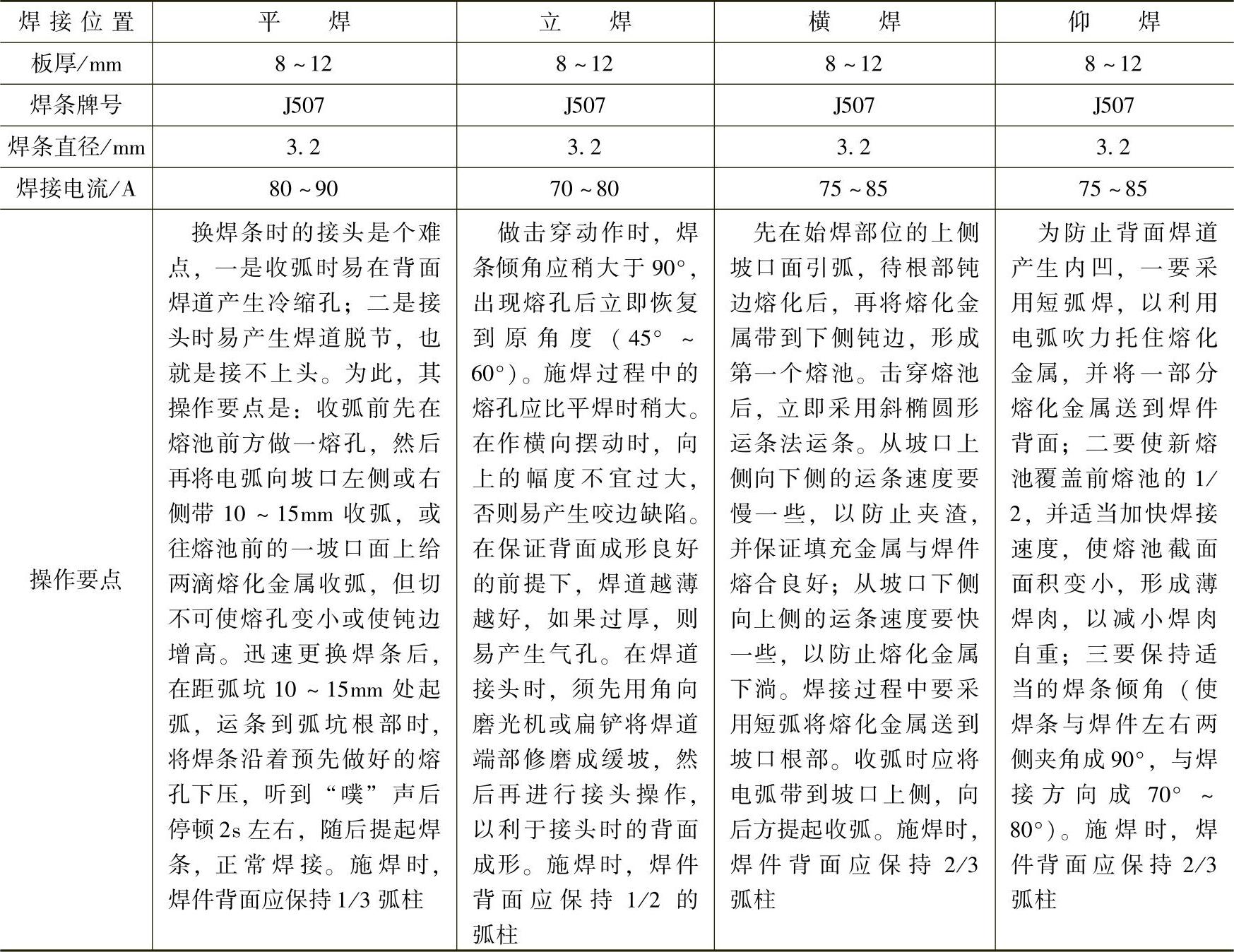

(2)各种位置连弧焊的焊接参数 各种位置连弧焊的焊接参数及操作要点见表3-8。

表3-8 各种位置连弧焊的焊接参数及操作要点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。