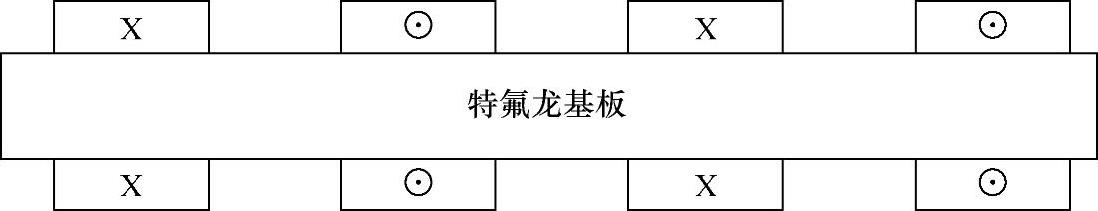

由于超导限流器的容量以及场地尺寸限制,限流单元最终采用栅板型结构。为减小带材之间电磁影响,需对单元模块基本尺寸结构进行优化。栅板型单元结构俯视图如图5.15所示。底板为一厚低温绝缘背板,在板正反两面分别进行超导带材排布。各面由多根超导带材串联形成电流通路,相邻带材之间采用超导带材短样进行桥接,并利用铜固定片进行固定及辅助散热。正反两面带材通过板两端铜固定片构成并联结构。以上设计中低温绝缘板厚度、带材间距等参数将在经过总体电磁参数优化后给出。

图5.15 带材无弯曲超导限流模块结构图

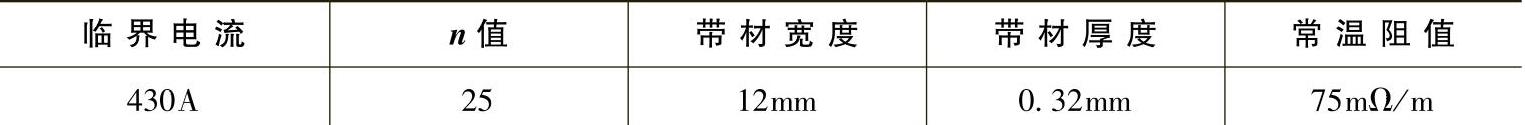

在本示例中,为进一步节省限流模块的空间、减少超导带材的用量,选用了见表5.7中AMSC公司的(Double-insert)带材。

表5.7 AMSC公司双层带材参数

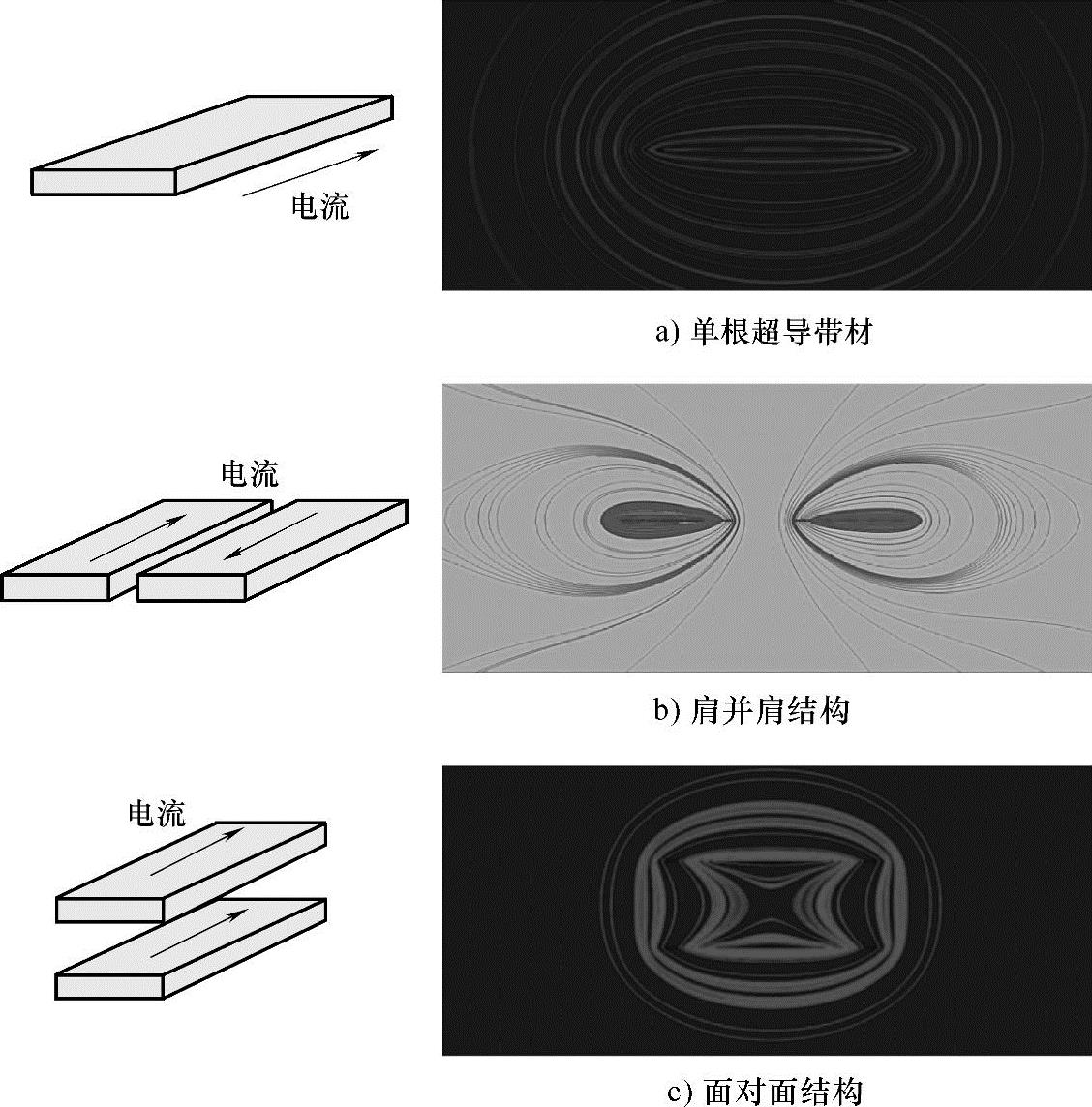

由于栅板型结构中超导带材间距较小,带材之间电磁特性的相互影响,使得带材内部电流分布发生变化,从而导致模块宏观参数如临界电流、交流损耗等参数的变化。限流模块正常运行时,位于板同一侧的相邻超导带材电流方向相反如图5.16b所示;而位于板正反两面的两根带材电流方向相同如图5.16c所示。为模拟带材间距对其基本特性的影响,利用二维有限元软件对多根带材交流损耗以及临界电流参数进行仿真计算[52]。其磁场分布以及电流分布如图5.16所示。由图所示,随着带材根数的增加,系统空间磁场分布发生变化,通过数据处理后可得不同超导带材间距下交流损耗以及临界电流参量。

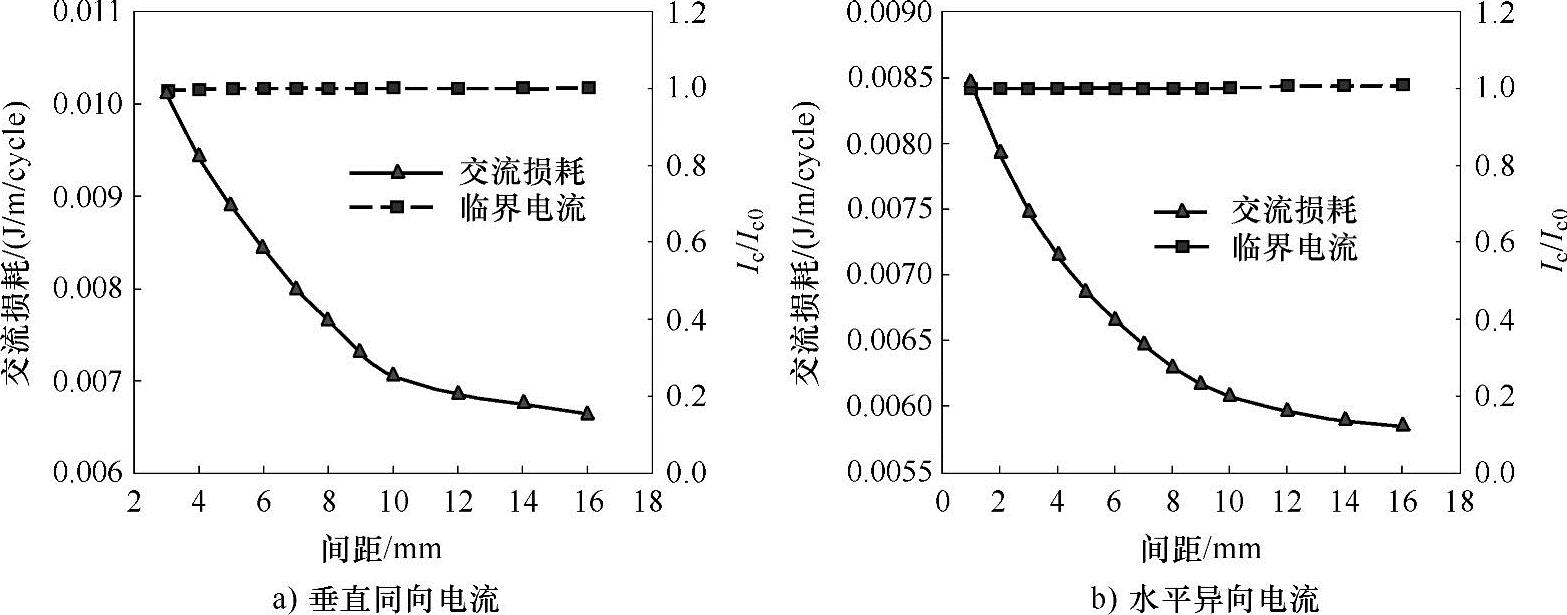

由图5.16可知随着带材增加,系统磁力线出现明显压缩、集聚,这将直接导致带材中电流分布不对称化,宏观上将体现在带材交流损耗值增大。仿真过程中超导带材流过电流分别设定为0.7Ic以及Ic。当电流设定为Ic时,通过对带材横向、纵向磁场分量的计算,基于临界电流与磁场关系公式获取对应情况下超导带材临界电流参数。当电流设定为0.7Ic时,通过对带材表面电阻热积分获取超导带材交流损耗值。图5.17为仿真结果后处理所得到的带材间距与交流损耗、临界电流之间的关系曲线。

由图5.17可知,超导带材个数增加后,带材表面磁场量值仍维持在较小的范围内,其对带材临界电流几乎未产生影响。而交流损耗值却明显随着带材间距增大而减小,随着间距的不断增加,其下降趋势逐渐饱和,超过一定距离后交流损耗将不会随间距变化而变化。同时根据图5.17可知,水平排列对超导带材交流损耗值的影响明显小于面对面排列情况,故主要针对带材面对面间距进行优化。由图5.17a可知带材间距大于10mm后,其交流损耗值变化率明显减小。综上所述,设计中将保证面对面超导带材间距在10mm以上。(https://www.xing528.com)

图5.16 带材空间磁力线分布图

图5.17 带材间距与交流损耗、临界电流关系图

由于超导限流器将应用于实际电网中,其基本单元模块尺寸需满足相关绝缘需求。但由于超导限流单元工作环境较为复杂,系统正常运行时限流单元处于液氮环境中;而当系统发生短路故障时,伴随大量热量产生,液氮迅速汽化,将形成气液共存的复杂绝缘情况。通过相关经验数据[53-54]可知,表5.8所列氮气以及液氮相关材料绝缘强度参数。由表5.8可知液氮的绝缘强度远高于氮气,但考虑到短路过程中可能遇到气液混合的情况,模块设计中将以氮气的绝缘强度作为设计参考,即按照30kV/cm绝缘参数对模块中带材间距、模块间距等进行约束。由上文可知,短路过程中超导带材在单位长度上承受电压也不会超过100V/m,这也就表明超导限流模块相邻带材间电压差较小,无需考虑绝缘击穿风险,而此绝缘参数主要决定模块之间的间距。

表5.8 液氮、氮气绝缘强度表

综合带材电磁特性、空间绝缘和机械加工难易程度等因素,限流单元模块最终尺寸设计如下:超导模块采用双面栅板型结构,模块单面由58根0.57m的AMSC带材首尾相接而成,相邻超导带材间距设置为5mm,并利用2.9cm超导带材进行桥接,连接处由上下两块铜排进行固定;模块正反面利用下铜排进行并联,特氟龙基板厚度选为8mm,铜排厚度为2mm,以保证正反两面超导带材间距大于10mm。基于以上设计超导限流模块可近似认为是两条长33m的超导长带的并联电路。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。