超导电力设备处于额定工作状态时,由于超导材料电流、温度等参数均低于临界值,材料处于超导态;而当系统发生短路故障时,流经超导材料电流超过临界电流值,且随即导致材料温度超过临界值,超导材料失去超导状态。超导材料由于过电流而失去超导特性的过程被称为过电流失超[38]。自二代高温超导面世以来,针对其过电流失超特性的研究一直是超导特性研究领域的热点。现有研究主要围绕超导材料失超响应时间、电流限制能力、极限耐受电压、恢复时间[39-40]等参量展开。

本小节将根据实际电力系统的需求,从实验测试系统、测量方法、数据后处理等角度针对二代高温超导带材在交流系统中的过电流失超特性进行研究。首先对不同频率下,超导带材失超响应时间及电流限制能力进行实验测量,并利用统计以及仿真计算的方法对实验过程中所遇到的相位偏移现象进行分析;此后利用工频短路测试系统对待测超导带材进行一系列短路冲击实验、通过短路前后超导性能比对,辅以相关仿真模型计算结果,综合给出超导带材在工频环境下极限耐受电压值;最后利用多种监测手段对超导带材过电流失超恢复时间进行测算,并对不同类型带材给出恢复时间近似公式。

1.过电流失超响应时间

超导带材过电流失超响应时间是指超导带材由超导态转变为正常态所需时间,可以通过对不同电流频率、幅值下超导带材过电流失超特性进行监测,获取失超响应时间与电流频率、幅值之间的关系,并针对实验过程中所出现的电压、电流相位偏移现象进行分析。

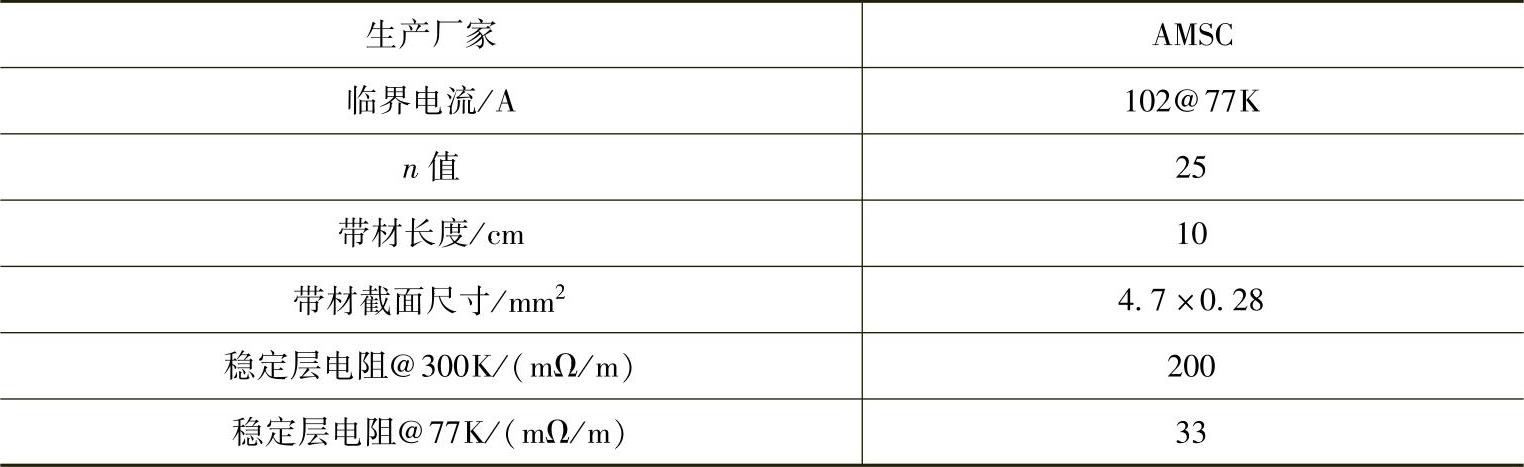

本小节中将以美国超导公司(AMSC)超导带材为例对过电流失超时间的测试进行描述,样品基本参数见表5.2。

表5.2 超导带材各层材料及尺寸参数

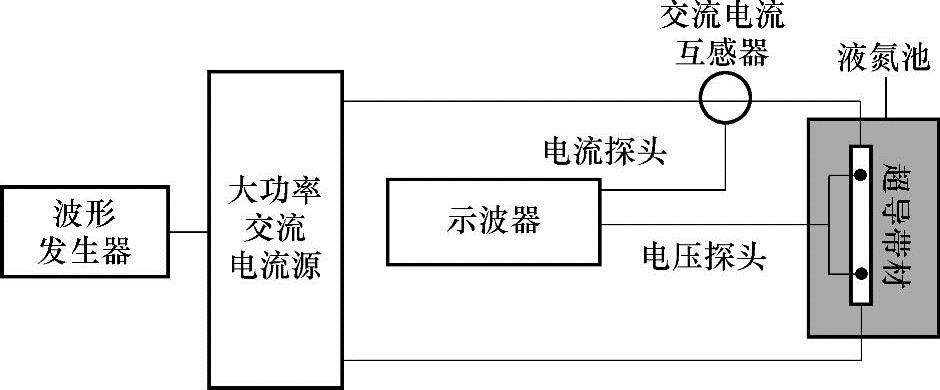

超导试样在各不同交流冲击电流下的失超响应特性测试可通过如图5.3所示电流源型交流过电流失超实验平台。该平台由一台大功率交流电流源、波形发生器、交流互感器、示波器以及待测超导带材组成,其中该波形发生器与大功率交流电流源组成主-从结构电源,由波形发生器发出用户自定义的数字波形信号,通过通信线将信号传送至交流电流源,交流电流源根据此信号产生对应频率、幅值、持续时间的交流电流。

图5.3 用户自定义交流过电流失超实验平台结构图

实际测试中,当冲击电流小于其临界电流时,由于超导材料的“零电阻效应”,示波器所测电压波形中大部分为感性电压分量,电压与电流之间存在近似90°相位差;而随着电流幅值的增加,超导材料由超导态转变为临界态或正常态,其电阻迅速增长,阻性电压在整体电压中的比例也逐渐增大。为区分测量电压中阻性、感性分量,实际实验中,需首先进行一组低于临界电流的通流实验,通过该组实验数据计算出超导带材的电感参数,以此作为其他各组过电流失超实验电压波形补偿的依据。完成电感参数标定实验后,按照顺序改变测试平台电流频率、幅值等参数,分别完成对应条件下超导带材过电流失超实验。由于目前国内外常用交流电力系统频率主要分为50Hz、60Hz两类,考虑电力系统二次、三次谐波后,实验中电流频率建议使用以上频率以及其谐波频率。实验中为防止出现由于超导带材烧毁而更换试样的情况,可考虑对短路持续时间进行了控制。

按照如上实验流程,针对AMSC带材,首先将系统起始电流设定为100A,并以50A为步长逐步增加电流幅值,同等电流幅值情况下,按照频率由高至低进行通流实验,直至超导带材发生烧毁。而实验中,我们取电流峰值为100A时所获得的实验数据作为其他过电流实验数据的感性电压补偿基准。

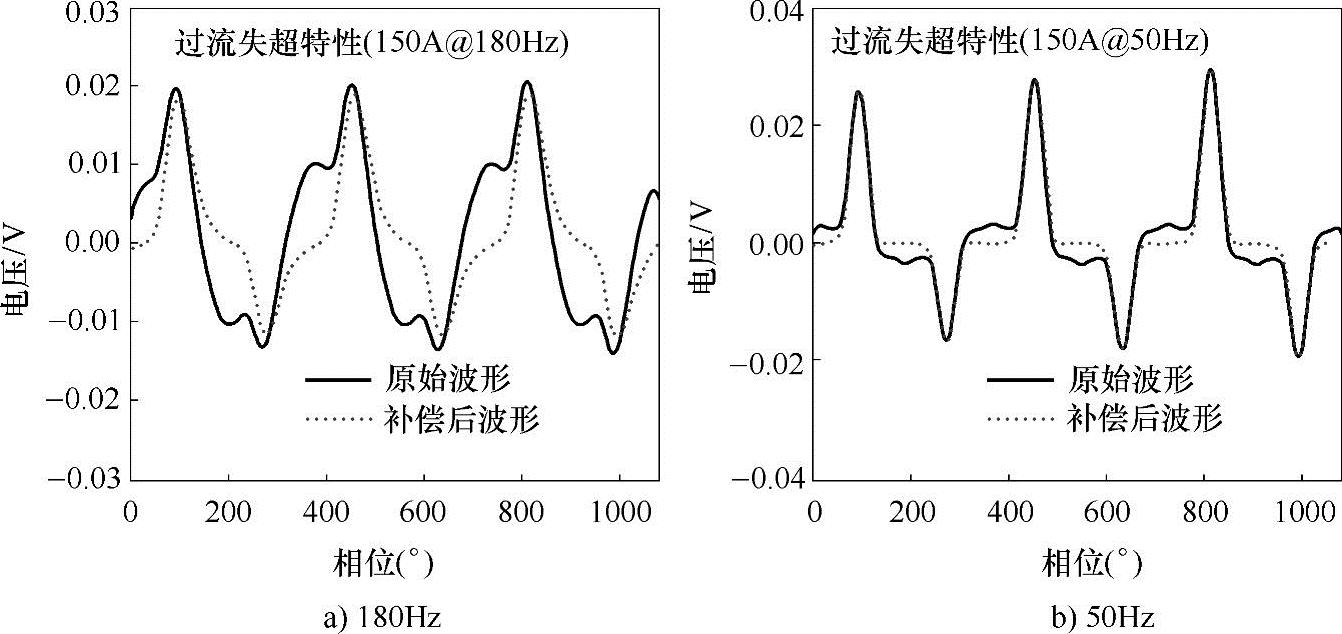

AMSC带材的典型过电流失超响应波形如图5.4所示。图5.4为电流幅值设置为150A,频率分别为180Hz、50Hz时,超导带材两端电压曲线电压补偿前后波形对比。从图5.4a可知,由于电流幅值较低、电流频率较高,该电压曲线明显包含感性及阻性两种分量,且感性分量值占较大比例;从图5.4b可知,随着电流频率的下降,超导带材感性分量在电压波形中占有的比例明显下降。

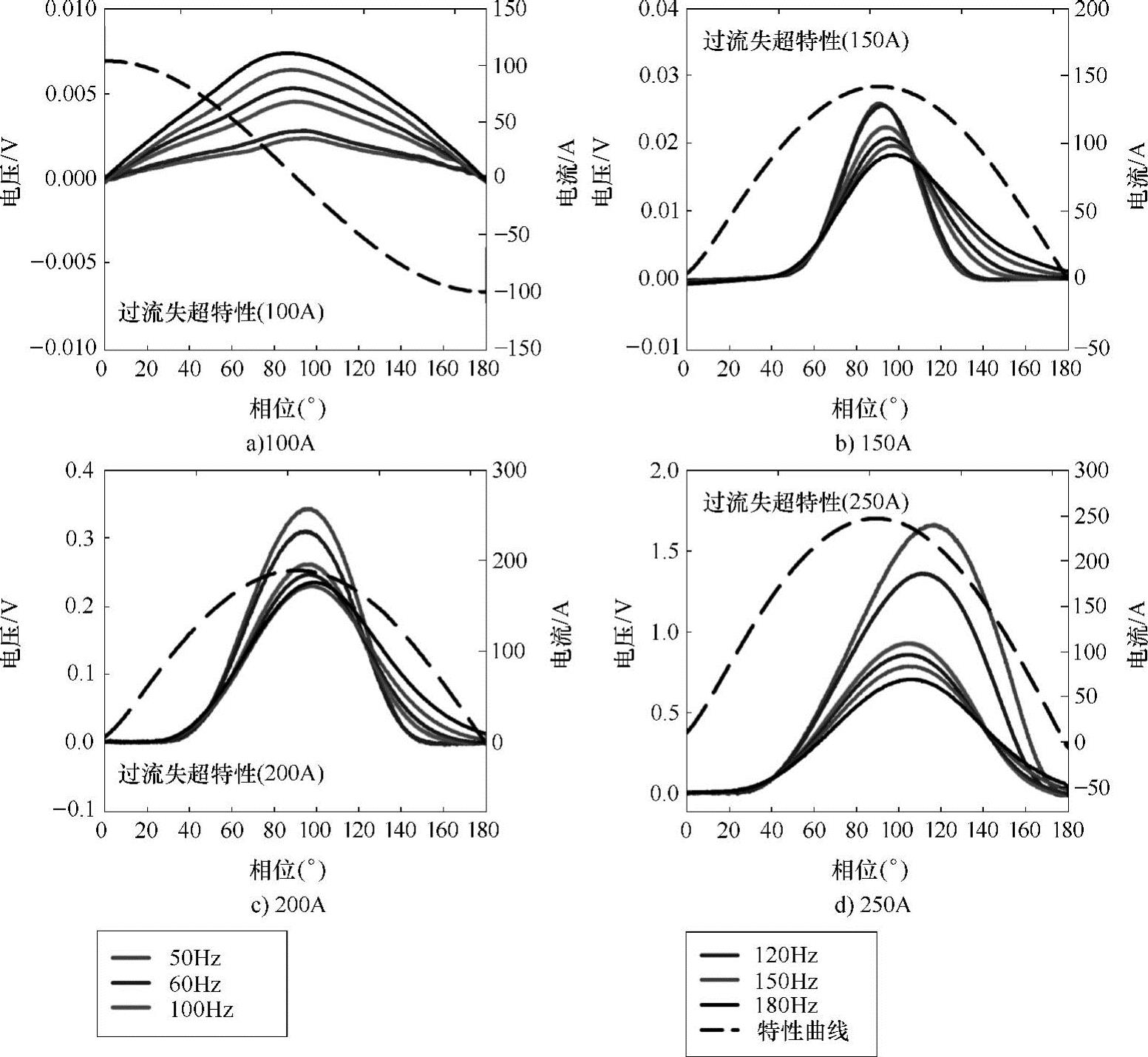

完成实验数据感性分量补偿操作后,对超导带材过电流失超特性的两大重要参量:响应时间、第一波峰电压(产生电阻能力)进行特征量提取。当冲击电流为100A时,如图5.5a所示,电压与电流之间存在90°的相位差,这主要是由于此时系统电流小于临界电流,超导带材电感分量远大于电阻分量,且由于电感分量的存在,超导带材两端电压随频率的增加而增加;如图5.5b~d所示,当电流增加至临界电流以上后,带材两端电压将明显增加,其中超导电阻分量逐渐占据主导地位,其电压、电流也恢复至接近同相位,在同一电流幅值情况下,随着频率的增加,超导带材过电流时间减少,因此过电流过程中热量累积量减少,带材温度上升梯度变小,体现在宏观参数上即为超导带材等效电阻、两端电压随着频率增加而减小。

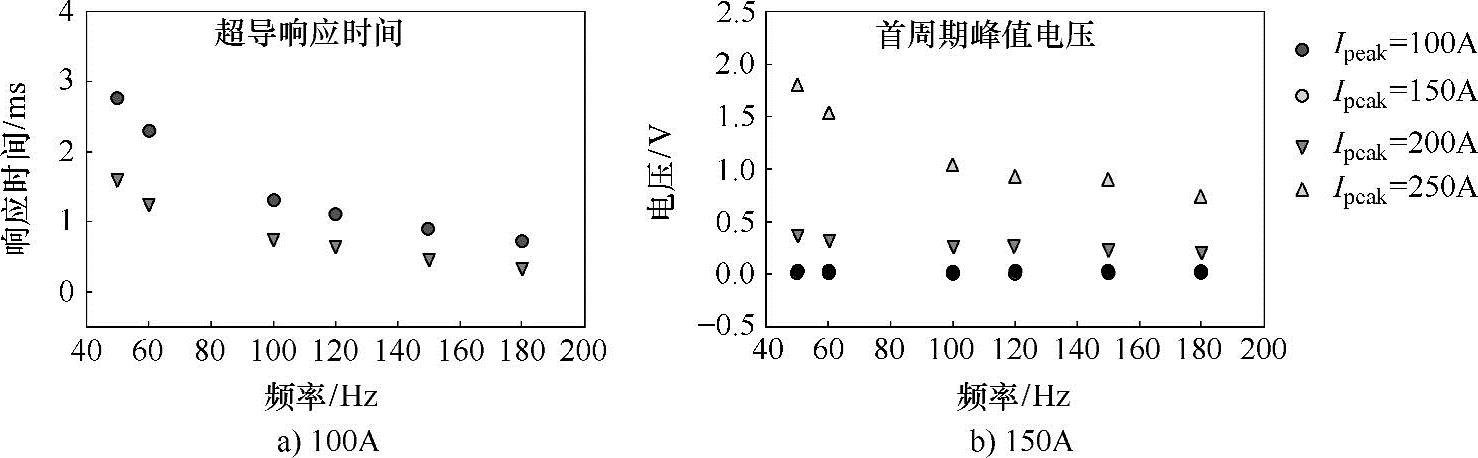

对图5.5中各波形对应响应时间、第一波峰电压值进行提取,将其与系统电流参数之间的关系绘制成图5.6。如图5.6a所示,超导带材的响应时间随电流频率、电流幅值的增加而减小,且由图5.5可知,如将响应时间换算成相位,在同一电流幅值下超导带材响应相位并不随频率的变化而变化,这也就说明超导带材响应时间仅与电流幅值有关;如图5.6b所示,超导带材第一波峰电压值随电流增加而增加,当电流升高至250A时,其第一波峰电压达到了约20V/m,折合成电阻后约为80mΩ/m,根据电阻温度比对表可知其对应温度达140K,同样由图5.6b可知,第一波峰电压随电流频率增加而减少,这个现象主要是由于随着频率的增加,第一个半波内热量累积时间减小,且在发热量大于散热量的情况下,频率越高,带材整体温度上升值越小,故第一波峰电压呈下降趋势。

2.极限耐受电压

超导带材极限耐受电压[41]是指超导带材在外加电流冲击下单位长度所能承受的不造成性能折损的电压最大值。可通过对待测样品进行不同能量大小的短路冲击试验进行测算,并同时辅以数值模型对折损原理进行探究。

图5.4 感性电压补偿前后超导带材两端电压波形

图5.5 过电流失超首个半波超导带材电流、电压波形

图5.6 过电流首个半周期超导带材电流、电压波形

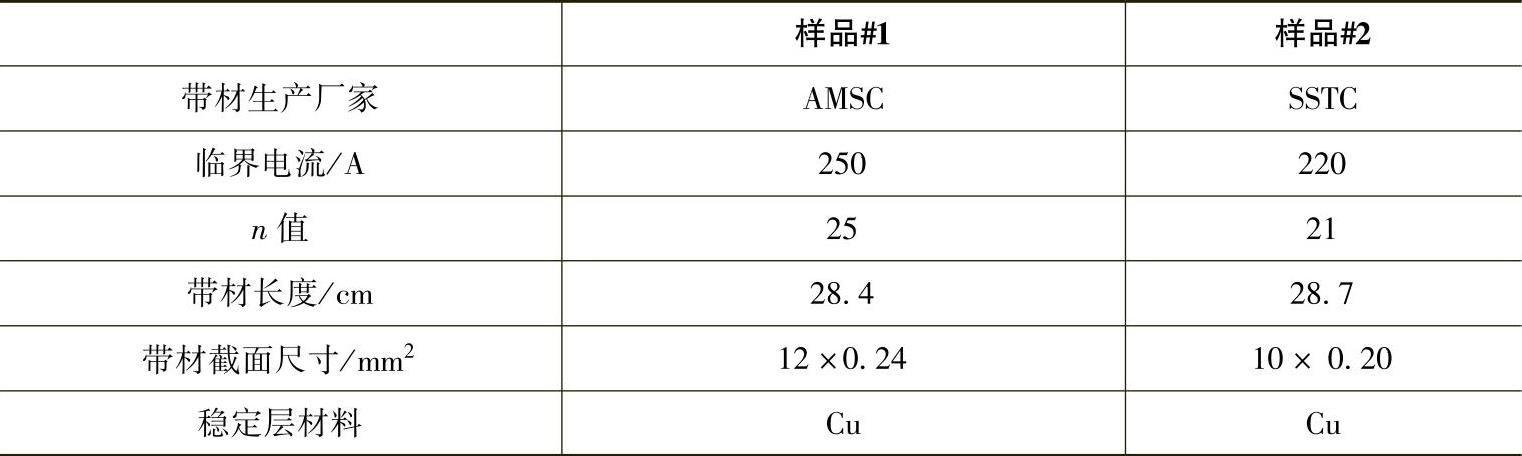

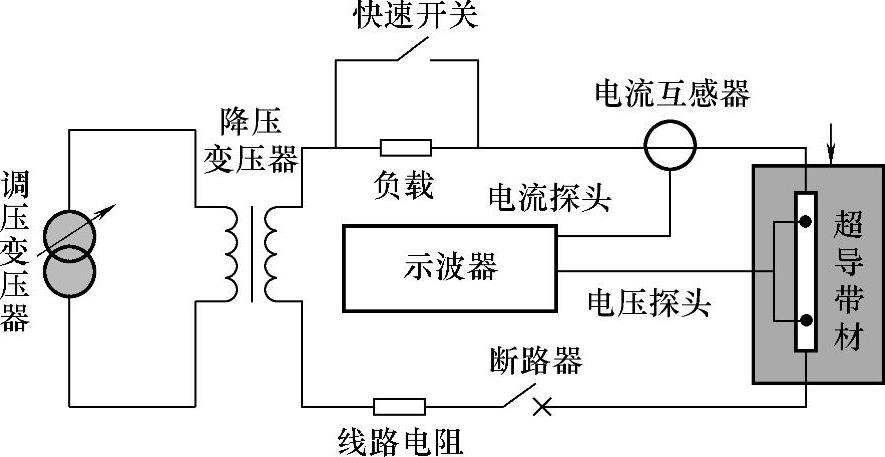

本小节中使用的超导带材样品分别为AMSC、SSTC带材,样品基本参数见表5.3。为模拟现实电力系统环境,极限耐受电压的测试实验一般基于大功率交流电压源进行,图5.7为一基于大功率降压变压器的电压源型交流短路测试系统。

表5.3 超导带材各层材料及尺寸参数

图5.7 用户自定义交流短路冲击实验平台结构图

系统电源部分由两级变压器组成,降压变压器电压比为220V/40V,通过调节调压变压器二次侧输出电压,实现电源电压的自定义控制;测试回路包括线路电阻、负载、电流互感器、快速开关、断路器、超导试样等,其中快速开关经由上位机程序控制,以实现指定时长的短路过程;此外本测试系统数据采集部分由高精度示波器完成。考虑到系统连接排、接触点、快速开关导通电阻等参数的影响,在实验开始前对测试系统进行参数标定,该系统线路电阻为27mΩ。此外根据超导电力设备应用场合需求,极限耐受电压测试需要考虑不同的短路时长,本测试中系统短路最长时间为180ms,降压变压器二次侧电压从10V开始,以5V为步长增加电压,各个电压幅值下分别进行不同时间长度的短路冲击实验,直至超导带材在系统短路中发生烧毁。

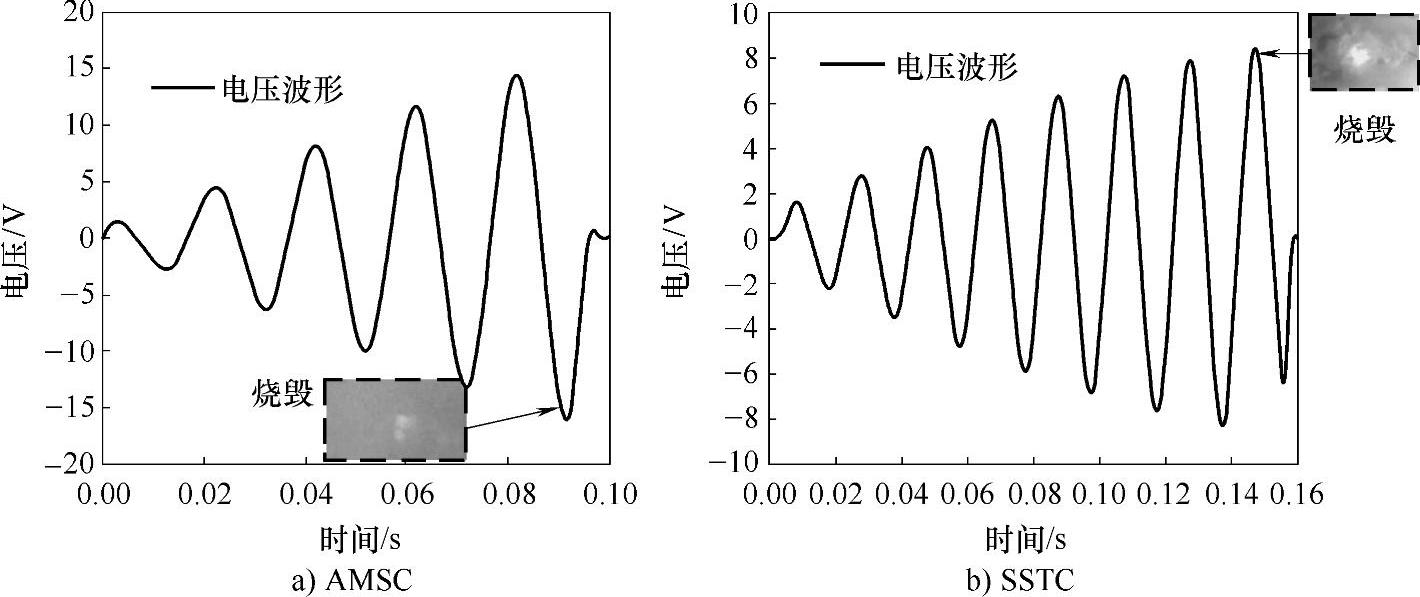

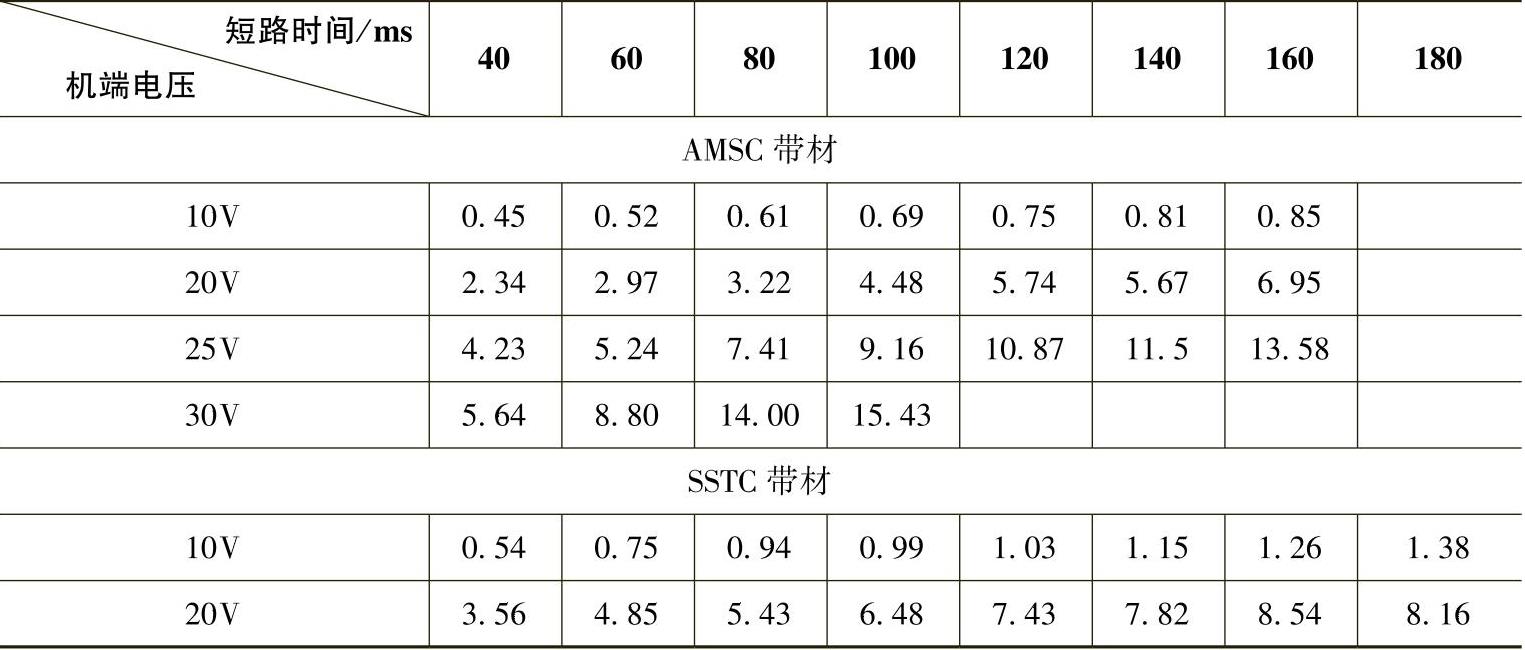

使用图5.7所示系统实验平台分别对表5.3中超导试样分别进行短路冲击实验。实验过程中,两类试样分别在机端电压加载至30V/100ms、20V/160ms时发生烧毁,烧毁时刻带材两端电压波形如图5.8所示。为更好地研究带材烧毁与带材承受电压之间的关系,对各次实验结果中最高电压峰值进行提取,特征参数见表5.4。

图5.8 超导带材烧毁时刻短路电压波形图(https://www.xing528.com)

表5.4 不同短路条件下超导带材上的电压峰值

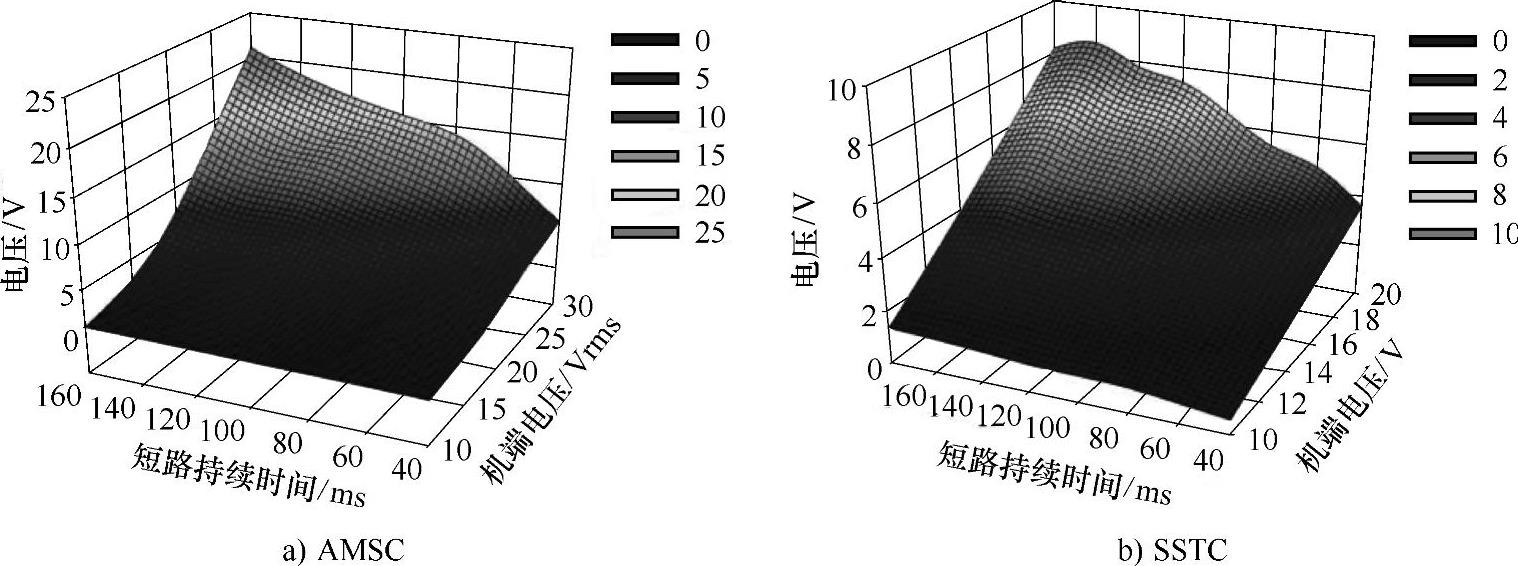

由表5.4可知,样品1、2在极限耐受电压这一特征参数上存在较大差异。其中样品1极限耐受电压约为14.00V,标幺化后为49.30V/m;而样品2极限耐受电压为8.54V,标幺化后为29.80V/m。将以上表格中超导带材过电流失超电压峰值与过电流持续时间、机端电压有效值之间的关系绘制为如图5.9所示三维曲面,并将此曲面作为典型特征量进行记录,实际应用中,当给定机端电压、短路持续时间在曲面中对应超导带材电压大于极限耐受电压时,则表明该短路中超导带材极有可能发生折损甚至烧毁;而如果在曲面中对应超导带材电压小于极限耐受电压,则表示超导带材可以承受此设定下的短路冲击,且其性能不会发生折损。

3.失超恢复时间

超导带材失超恢复时间[42-43]为超导经受过电流失超冲击后,超导带材由失超状态恢复至超导态所需的时间。而衡量超导材料是否回归超导态的参数有很多,如电阻率、温度以及表面气泡生成情况等。其中电阻率、温度可直接由传感器采集获得,属于直接测量方式;表面气泡生成情况可利用高速图像监控系统进行追踪,属于间接测量方式。本节中首先分别介绍基于以上三种变量的超导带材恢复时间测试方法,通过控制超导材料短路失超能量来获得一系列的待测试恢复时间量,利用三个测试系统同时对恢复过程进行监测。通过对实验数据的分析比较三类测试手法的优缺点,并根据实际应用场合选择适合的测试方法。

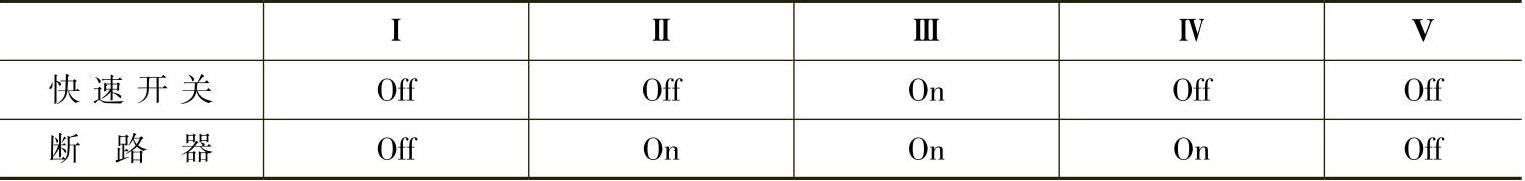

恢复时间测试可选用图5.7所示交流短路实验平台,但在开关逻辑控制上考虑到监测对象的不同进行了细微调整,其快速开关控制时序见表5.5。第Ⅰ阶段处于系统空闲状态,即系统开路状态,此时系统无电流通过;第Ⅱ阶段断路器闭合,系统处于带载工作状态;第Ⅲ阶段系统快速开关闭合,系统处于短路状态,此状态持续时间在本小节中设定为100ms;第Ⅳ阶段快速开关迅速断开,系统处于自恢复状态,此时系统中仍保有微小电流通过;第Ⅴ阶段,断路器断开,系统重新返回空闲状态。基于以上测试回路,分别针对温度、电阻率、表面气泡这三种评判标准进行数据采集系统搭建,将其对应的测试方法分别称为电测法、热测法、快速影像法[44]。

图5.9 超导带材电压峰值与机端电压、短路持续时间关系曲面

表5.5 恢复时间测试系统开关时序

1.电测法

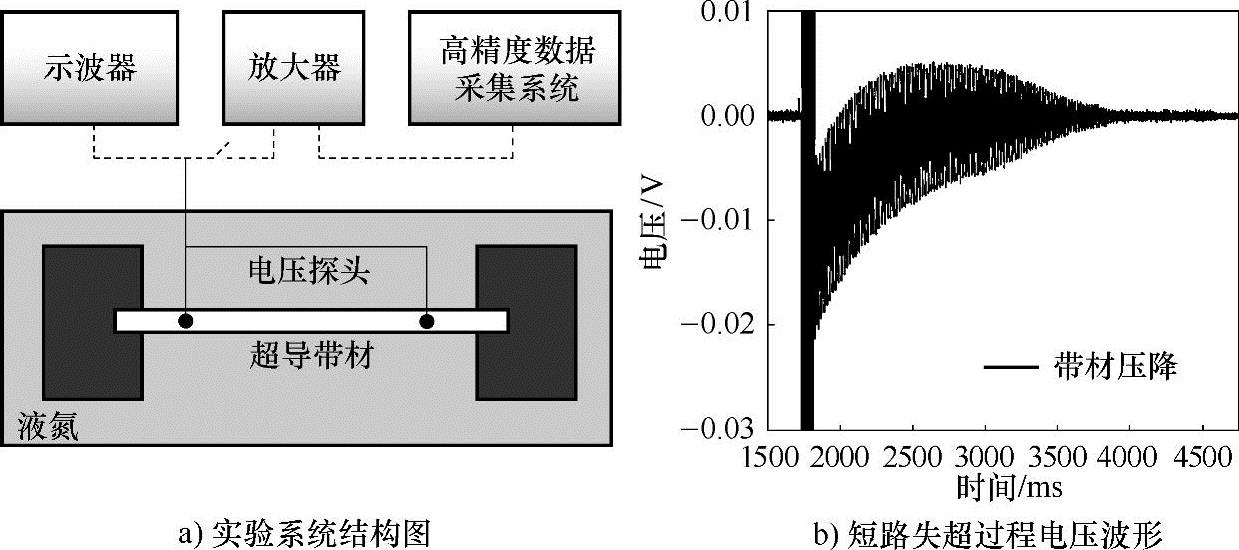

电测法中评判超导带材是否恢复超导态的指标参数为电阻率,由于超导材料的“零电阻效应”,其在额定通流阶段超导带材上几乎没有阻性压降,而当带材过电流失超时,超导带材显示明显的电阻特性,超导带材两端将有明显的压降产生;短路结束后,随着温度下降以及电流下降,超导电阻率再次减小至零。按照此原理,搭建如图5.10a所示的监测平台,平台围绕超导带材展开,主要测试仪器包括高精度示波器、放大器、高精度采集板卡。带材过电流失超全过程电压、电流波形均由示波器进行记录;恢复过程的电压由高精度数据采集系统监测,该采集系统将在系统短路结束后触发导通并进行数据采集。见表5.5中第Ⅳ阶段,短路结束后,系统中仍将持续流过一较小的电流,以便在带材两端产生供检测系统监测的电压信号,当其电压降低至某一标准阈值时(0.1mV/m),即认为其恢复为超导态。图5.10b为该测试方法所获取的超导带材过电流失超全过程电压波形,由图可知系统短路在1720ms结束,而带材两端电压下降至标准阈值时刻为3765ms,故针对图5.10b所述过电流失超过程其恢复时间可由公式(5-1)获得。

trecovery-tfault-end=3765-1720=2045ms(5-1)

图5.10 电测法测试平台

2.热测法

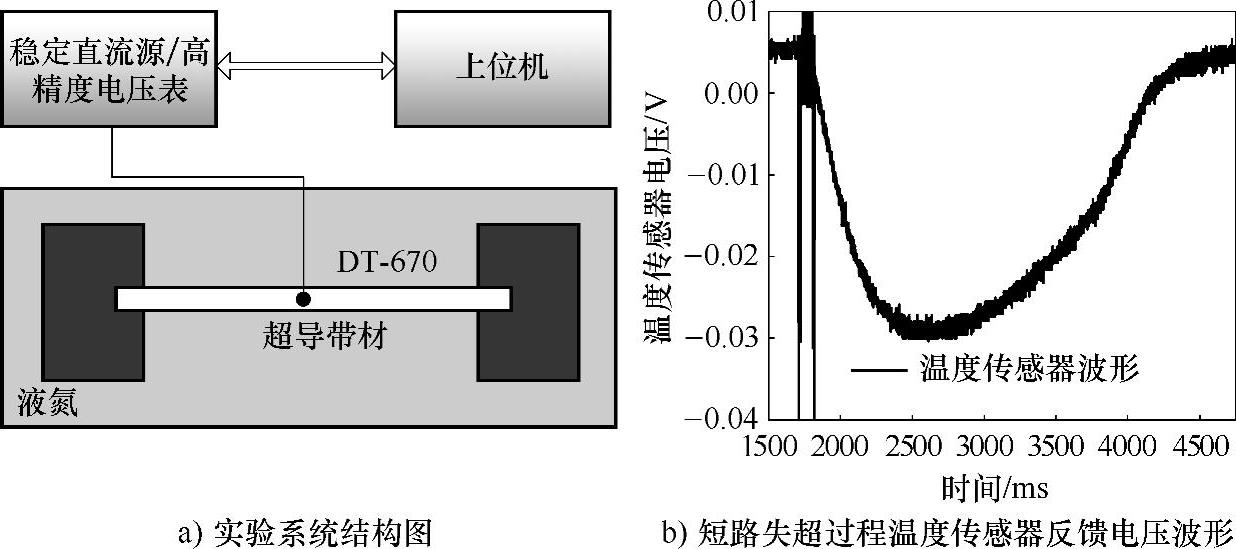

热测法中评判超导带材是否恢复超导态的指标参数为温度,实验中超导样品处于液氮浴环境中,初始温度为77K,低于其临界温度;随着系统短路发生,短路电流在超导带材中产生大量热促使超导带材温度上升;而短路结束后,由于液氮持续散热,超导带材温度将重新回到77K。按照此原理搭建如图5.11a所示监测平台,该系统中采用的低温温度传感器为Lakeshore公司DT-670温度传感器[45],其响应速度在77K时可达100ms;测试平台其他组成仪器包括高精度直流电压发生采集仪(Keithley-2400)、GPIB通信板卡,实验中利用Keithley-2400对温度传感器进行供电,并实时采集过电流失超过程中温度传感器两端电压。当温度传感器反馈电压重新恢复至77K对应电压时,则认定该带材已恢复超导态。图5.11b为超导带材过电流失超全过程中温度传感器反馈电压波形,由图可知系统短路在1720ms结束,而温度传感器反馈恢复至77K对应电压时刻为3904ms,故针对5.11b所述过电流失超过程,其恢复时间可由公式(5-2)获得。

trecovery-tfault-end=3904ms-1720ms=2184ms(5-2)

图5.11 热测法测试平台

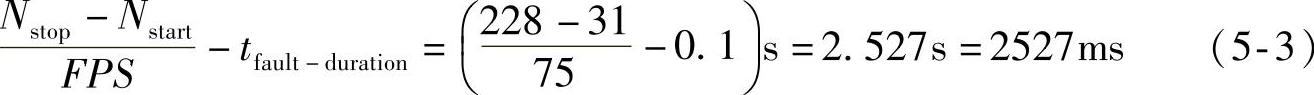

3.快速影像法

以上几种测试方法分别选取温度、电流等可直接测量物理量作为超导带材恢复超导态的评判标准,而快速影像法则将超导带材过电流失超时外观物理现象作为监测对象。由于额定通流情况下超导带材本身几乎无热量产生,故超导带材几乎不存在与液氮浴的热量交换,即无气泡产生;当系统短路发生时,由于热量在超导带材上大量累积,使得带材表面温度上升,与此同时超导带材与液氮浴发生大量热量交换,带材周围液氮迅速汽化形成大量气泡;而短路结束后,由于带材温度仍然高于液氮温度,其与液氮的热交换过程一直存在直至其温度回归液氮温度,而此时带材表面也将停止产生气泡。基于以上原理搭建如图5.12a所示监测平台,该系统的核心组件为高速摄像机,实验过程中高速摄像机采用较高拍摄速率对带材过电流失超全过程进行监控。图5.12b为高速相机对超导带材过电流失超全过程的具体拍摄照片,通过对所有图片逐帧地分析,发现气泡产生发生在第31帧,而气泡消失发生在第228帧,考虑到本次短路持续时间为100ms,以及高速相机每秒拍摄帧数(FPS)为75,其恢复时间可由公式(5-3)获得。

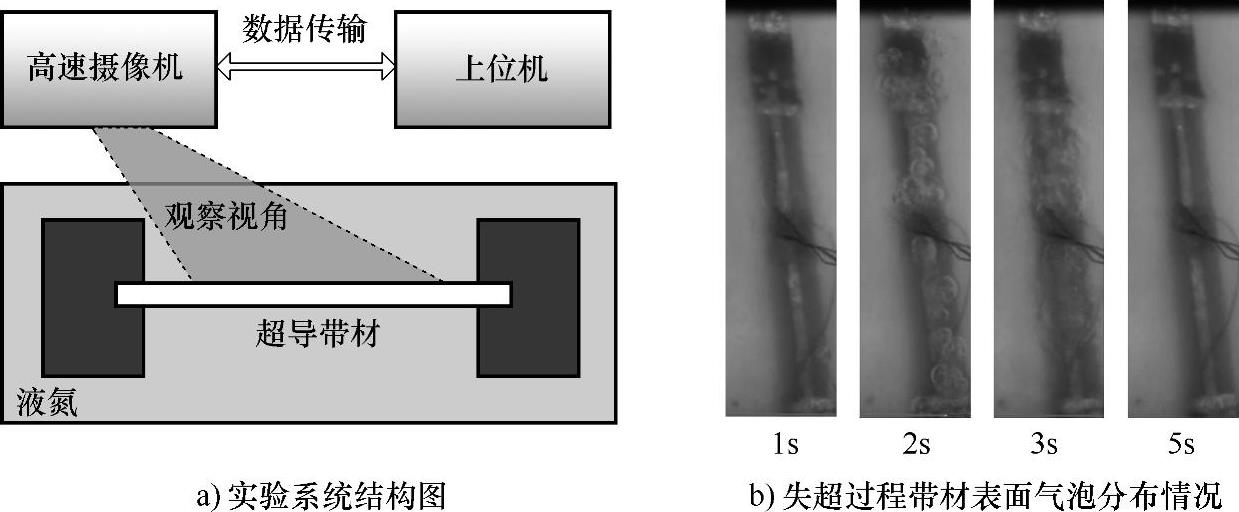

为比较上述三类测试方法的优缺点及可靠性,针对表5.3所述AMSC带材进行一系列过电流失超恢复时间测试,本组实验中超导带材长度为16cm,通过调节短路时间长度、机端电压等参量获取不同待测恢复时间量,直至带材烧毁。该组恢复时间实验测试结果见表5.6。

由表5.6可知,三类测试方法中电测法、热测法实验结果较为接近,且均小于快速影像法测量结果。这主要是由于一方面当超导带材两端失超电压较小时,超导带材周围液氮散热能力足以带走所有热量,此时由于热量交换有气泡产生,但超导带材温度、电阻率等并未上升;另一方面,由于气泡产生、上升、破裂一系列物理过程需要在一定时间内完成,故当超导带材已恢复超导态时,前一时刻产生的气泡还未破裂消失,仍然存在于监控影像中。

图5.12 快速影像法测试平台

表5.6 基于不同恢复时间测试方式的实验结果比对表[46]

同样由上表中可知,当超导带材过电流峰值电压达到53.40V/m后,继续提高机端电压后,超导带材发生烧毁,带材烧毁后,由于系统断路电测法无法继续使用,而热测法、快速影像法依然可以获得相应恢复时间值。

通过以上分析可知,以上三种测试方法均可对超导带材过电流失超恢复时间进行测定。通过实验数据分析可知三种测试方法各有优缺点:电测法测试系统精确、响应速度快,但其信号易受外界干扰,且测试系统对于采集系统要求较高,不适合于电力系统场合使用;热测法测试系统简单,信号隔离性优,且由于低温光纤[47]技术的发展,使得其易扩展至高电压、强噪声场合,但由于温度传感器响应时间的存在,使得其对过电流失超过程中具体温度值无法准确测绘;快速影像法实验结果直观,其测试对象(气泡情况)对超导电力设备内绝缘存在直接影响,且由于其为非接触测量,该方法适用于含超导设备的电力系统,但由于高速相机的存在,快速影像法是这三种方法中成本投入最高的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。