绝缘材料在超导线圈中起着重要作用,绝缘材料不仅承担着层间和匝间绝缘的作用,而且也需要保证线圈带材之间结构的稳定,以及在低温下不会发生热应力引起的结构破坏。综合考虑以上因素,对绝缘材料的机械性质、热力学性质以及电学性能都有较为严格的要求。绝缘材料应用于超导电力装置后,往往都在某种固定的绝缘结构下工作,其绝缘性能需要结合具体的绝缘结构来体现。以绕包式绝缘结构为例,其整体绝缘性能不仅仅与绕包的薄膜型绝缘材料自身性能有关,薄膜材料承受的绕包应力、温度老化、绕包层数、绕包角、绕包层间的液氮和气泡以及工作的液氮环境压力和流速等因素均会对整体绝缘性能产生影响。目前在超导线圈中使用的主要绝缘结构主要包括匝间绝缘、层间绝缘和对地绝缘等。

超导磁体的冷却方式主要有浸泡式和迫流式两种方式,浸泡式磁体制造时在超导带材表面绕包绝缘,一般用薄膜或者纸带,如在带材上用半迭法包绕一层聚酰亚胺薄膜,相邻的导体之间构成0.5mm厚度的匝间绝缘;每饼之间用环氧玻璃布隔断,平整地垫上1mm厚度的玻璃纤维布,构成1mm厚度的饼间绝缘。间隙作为冷却通道,再将整个线圈内外两面适当位置用支撑杆绑扎固定。为了防止每饼绕组内导体运动,绕制线圈时涂上环氧胶VPI浸渍固定。

在线圈绕制过程中,仅仅加载一定大小的拉伸应力无法做到超导带材层间不留空隙,为防止通电时的机械扰动,增加磁体的机械稳定性,在线圈绕制完成后要填充适当的填料进行固化,使线圈形成一个整体。填料选用低温环氧胶,起到层间绝缘和匝间绝缘的作用。绝缘固化方法采用低温环氧树脂真空压力浸渍(VPI)固化工艺,对绕制完成的双饼线圈进行固化处理。

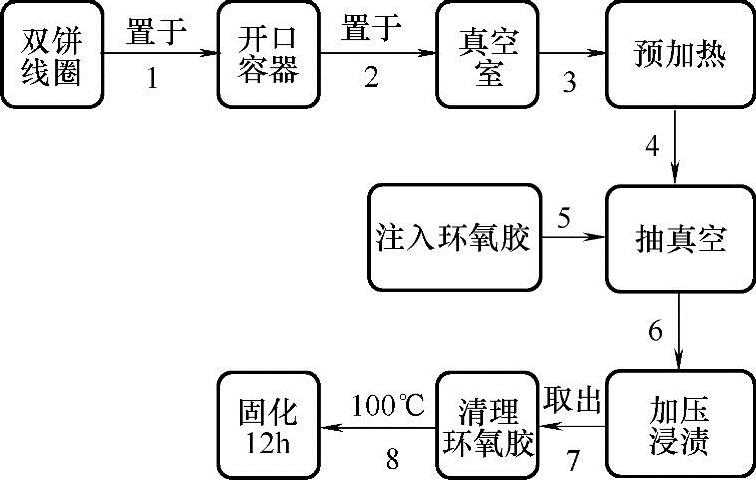

线圈的固化过程如下:将绕制完成的线圈放置在一个半径与超导线圈匹配的不锈钢压力容器中。将开口容器放在真空腔体中,预加热至30℃左右。开口容器中注入没过线圈的环氧树脂。将真空室抽真空,把双饼线圈间隙中的空气抽走,使注入的环氧胶完全进入空隙中,经压力浸渍直至保证环氧树脂完全填满每个空隙。从容器中取出线圈,将线圈表面上多余的环树脂清理干净,同时对线圈的骨架接触和带材两端接头进行保护处理,防止固化后胶附于骨架和线端,给下一步的接头焊接等工作造成不必要的麻烦。在线圈上、下端面加上模板,并在四点对称处加装固定夹具,使表面平整、光滑。再将线圈置于恒温烘箱中进行固化。固化流程如图4.18所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4.18 双饼线圈固化流程

对于超导带材的绝缘处理,一般的传导冷却磁体对于超导线材绝缘强度的处理方法是在超导线材表面包裹聚酰亚胺薄膜材料。但聚酰亚胺薄膜导热性较差,包裹在带材表面会增加线圈与导冷部件之间的传导热阻,降低线圈的导冷效率。而且,在线圈固化过程中,聚酰亚胺薄膜与固化剂的贴合性较弱,更不利于固化剂的渗透与粘接,降低了线圈的低温机械性能。

为了避免上述问题,可以使用低温绝缘漆代替线材外面包裹的绝缘材料,涂刷厚度取10μm为宜。超导带材经过漆盘挂上绝缘漆后,进入烤箱,在约300℃下烘烤,吹干。整个挂漆、抹匀、烘烤程序需要在一次倒线过程中完成,过程中线材行进速度可取1.5m/min左右较好。据涂漆厂家英纳超导的研究成果,超导带材绝缘处理后临界电流不会发生衰减。根据试验结果,该工艺方案对线圈的绝缘强度、机械强度以及导冷效率均有显著提升。绝缘漆可作为线材外表面的基础绝缘层,为线材各个表面提供绝缘保护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。