风电技术起源于欧洲,丹麦、荷兰、德国等国家对风电的开发和倡导已近30年。2006~2011年,全球风电累计装机容量每年都以20%以上的速度增长。中国水电资源3.7亿kW,而目前我国可开发的风能资源约10亿kW,其中陆地可开发风能资源2.5亿kW,海上7.5亿kW,有巨大的发展潜力。风电可再生、无污染的特点以及成本的持续下降使其很可能成为最经济、最洁净的能源;风电产业也已成为最具有商业化发展前景的成熟技术和新兴产业。

目前,世界风电发展趋势是离岸化、大型化和直驱化。海上风力稳定性远好于陆上,年平均发电时数高,因此海基风电和陆基风电相比更具有性价比优势;再者,海基风电场不存在占地成本问题,可以充分利用成熟的海上平台技术,造价随单机容量上升趋势较不明显,特别适合安装单机容量10MW以上的大型机组,建设特大规模风电场。欧美等风电技术先进国家已经开始竞相开发海上风电技术。例如在2010年4月,德国首座海上风电站“阿尔法文图斯”在北海并网发电,该风电场包括了12台5MW风电机组,设计年平均发电时间超过3600h,年发电量将超2.2亿kW·h,展示了海上风电在风力稳定性等方面的显著优势。

目前,风力发电机组正不断向大型化发展,风机单机容量越高,每千瓦时的建设及维护费用越少。随着现代风力发电技术的日趋成熟,大功率无齿轮箱的多极直驱式风力发电机成为发展趋势。直接驱动式风力发电机系统可以很好地解决变速箱的不足,发电机与风轮机直接连接,取消了齿轮增速箱以提高风力发电系统的可靠性和经济性。然而根据电机学原理的分析,对相同功率等级的电机而言,电机的体积重量与电机的转速成反比。直驱式发电机的转速很低,因此导致本体的体积、重量非常大;据计算4.5MW永磁直驱风机本体直径将达12m。随着机舱体积重量的增加,风力发电场的建设成本(如塔架建设、运输、吊装等费用)急剧增加,对常规电机而言,制造5MW以上功率等级的直驱式风力发电机在经济上的可行性已经不大。因此,研发具有更高功率密度的发电机才能更好地适应直接驱动式风力发电系统的应用需求,也是风力发电机组向大型化发展所必须要解决的技术难题,采用高温超导电机技术则完全可以解决这一难题,高温超导直驱式风力发电技术被认为发展未来10MW以上超大容量风力发电机组的唯一可行的技术途径。

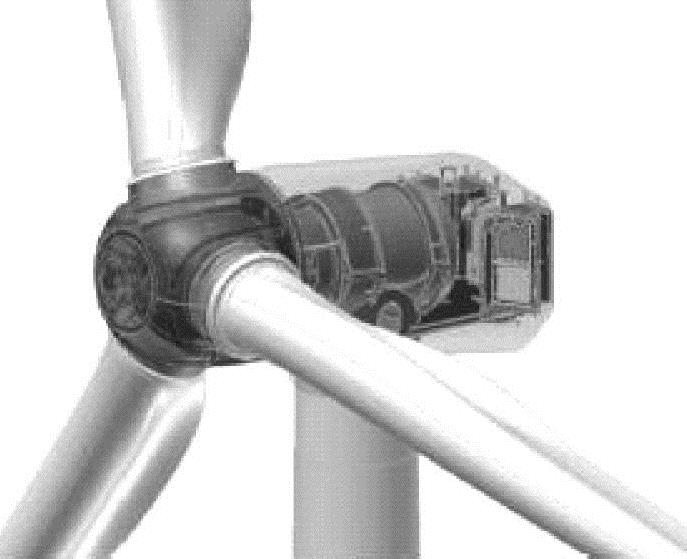

高温超导电机用高温超导磁体来代替普通电机的铜线圈作为电机的励磁绕组或者电枢绕组,从而大幅度提高电机的功率密度,降低体积和重量。据计算,大容量电机的尺寸和重量可分别减少到常规电机的1/5和1/3。同时由于超导材料本身没有损耗,电机效率也将得以提高,轻载下的工作特性更好。另外,超导电机还有同步阻抗低、噪声低、谐波含量少、维护简单、励磁绕组不易产生热疲劳等优点,这些都是传统电机所无法实现的。国内外已经顺利完成了多台高温超导电机样机的研制,目前已经完成测试的世界上最大容量的高温超导电机是美国AMSC公司主持开发的[37],功率达36.5MW、转速120r/min,超导励磁绕组工作温度为30K,其电机本体重量小于70t(同规格的常规电动机重量为180~250t),考虑制冷系统的功耗后效率仍高达97%以上。另外美国AMSC公司也开发了10MW的Sea-Titan型号海上风力发电机[38],如图1.7所示。(https://www.xing528.com)

图1.7 AMSC公司10MWSea-Titan型号超导海上风力发电机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。