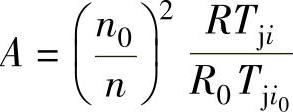

在试验过程中,如果能够保证各段的试验条件与设计条件相似,即各段的换算系数 =1,那么多段离心压缩机的整机性能可按相似原理直接进行换算(“0”为设计条件下)。

=1,那么多段离心压缩机的整机性能可按相似原理直接进行换算(“0”为设计条件下)。

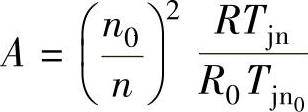

在各段换算系数 =1的条件下,整机性能可按下列方法进行换算。

=1的条件下,整机性能可按下列方法进行换算。

1)换算后的整机流量 。

。

2)换算后的整机压力比εK0=εK。

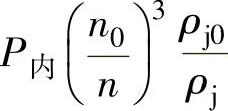

3)换算后的整机内功率P内0= 。

。

4)换算后的整机等温效率ηdw0=ηdw。

然而,在实际试验中,对于试验条件有较大影响的转速(指由一般电动机驱动的)、大气温度(指用空气作为试验工作介质)和冷却水进口温度都很难在试验中进行人为的调整。因此,常常会使各段处于换算系数A≠1的情况。在这种情况下,为了获得比较可靠的整机换算性能,就需要对各段采用逐段换算,来求取整机换算后的性能;在进行逐段换算之前,应具备下列五个方面的数据:①设计条件下的压缩机转速n0、气体常数R0、等熵指数K0、第一段气体进口压力pjI0及各段气体进口温度Tji0;②不同试验工况时的压缩机试验流量qjI;③不同试验工况时的各段进出口气流压力与温度(pji、pci、Tjc、Tci);④不同试验工况时的压缩机转速n;⑤试验气体的气体常数R和等熵指数K。

有了上述数据后,即可将下列方法进行逐段换算工作。

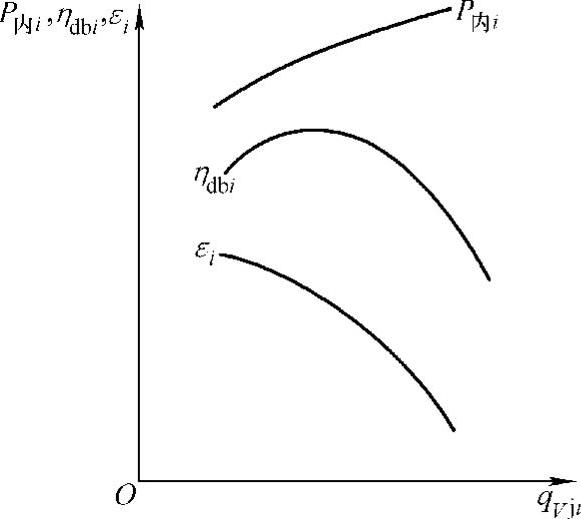

1)按照试验中的各工况点的数据,做出如图8-13所示的压力比与段进口体积流量(εi-qVji)、内功率与段进口体积流量(P内i-qVji)及效率与段进口体积流量(ηdbi-qVji)的性能曲线。

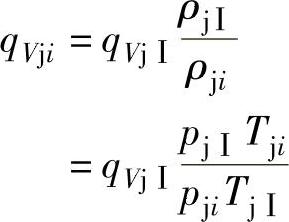

①其中任意段的进口体积流量qVji为

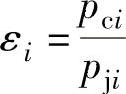

②任意段的压力比εi为

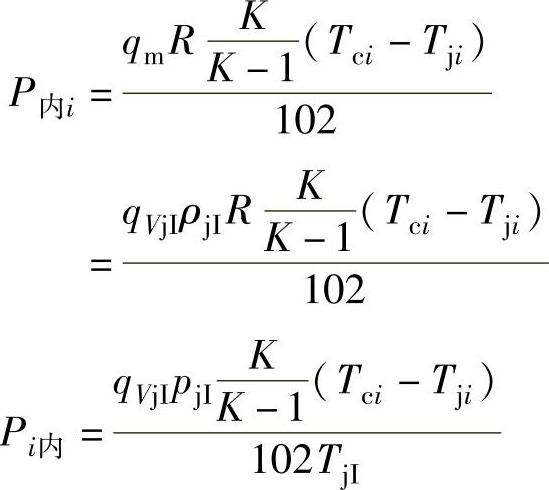

③任意段的内功率P内i为

应注意:如采用平均换算法,也可以不计算各段多变效率ηdbi。

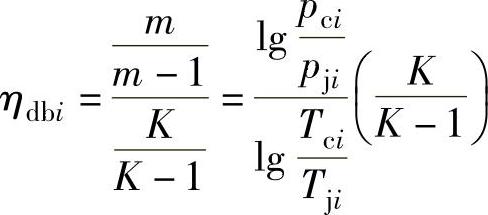

④任意段的多变效率ηdbi为

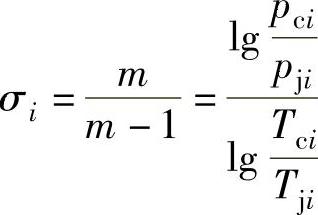

其中, 。

。

图8-13 各段的性能曲线qVji(试验条件下的性能)

2)各段工况参数的逐段连续换算。对于各段压缩机的性能换算来说,各级性能虽然也是采用前面所讨论的单段压缩机性能换算方法进行换算的,换算后的各段进口体积流量qVji0可按qVji0= 的关系式进行计算,即换算后的各段进口体积流量qVji0与转速比

的关系式进行计算,即换算后的各段进口体积流量qVji0与转速比 成正比,但是由于在各段换算系数A≠1的情况下,各段换算后的压力比发生了改变,这种压力比的变化使各段换算后的出口体积流量qVci0经过中间冷却以后进入下一段时,常常不能与下一段换算后的进口体积流量一致。因此,对于换算以后各段同时工作(即质量流量qm相等时)的工况点参数,需逐段连起来进行计算。下面讨论一下各段工况参数的逐段连续换算。

成正比,但是由于在各段换算系数A≠1的情况下,各段换算后的压力比发生了改变,这种压力比的变化使各段换算后的出口体积流量qVci0经过中间冷却以后进入下一段时,常常不能与下一段换算后的进口体积流量一致。因此,对于换算以后各段同时工作(即质量流量qm相等时)的工况点参数,需逐段连起来进行计算。下面讨论一下各段工况参数的逐段连续换算。

①在设计条件下,第一段进口体积流量qVjI时的第一段性能参数。

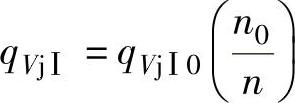

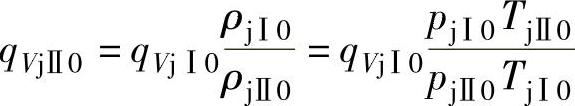

a.第一段试验流量qVjI的换算为

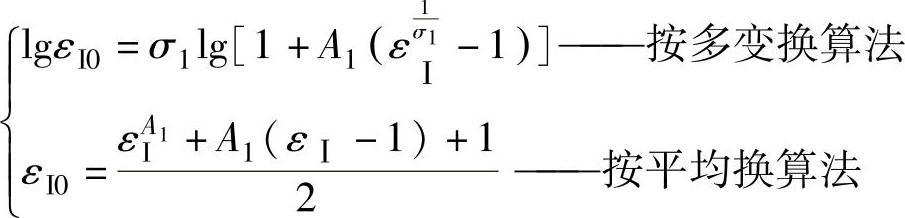

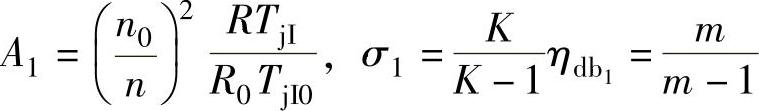

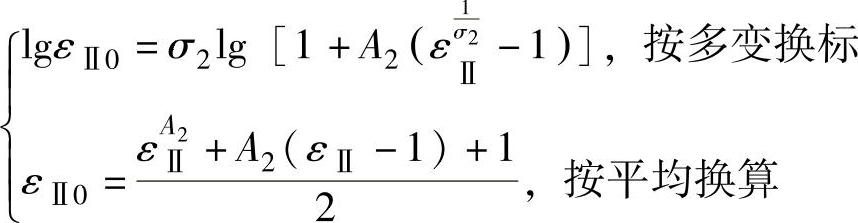

b.设计条件下的第一段压力比εI0为

式中 εI——试验流量为qVjI时的第一段试验压力比;

σ1——试验流量为qVjI时的第一段试验所得的指数系数;

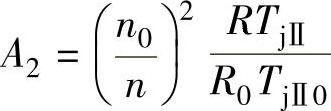

A1——换算系数,

c.第一段出口压力pcI0=pjI0εI0。

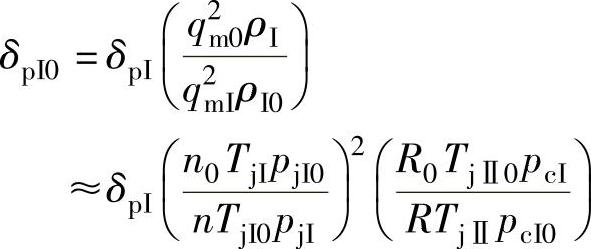

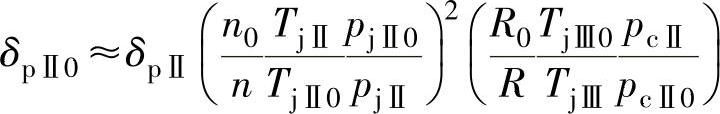

d.第一段中间冷却器阻力损失δpI0为

其中,qmI、qmI0分别表示第一段的试验质量流量和换算到设计条件时的质量流量;ρI、ρI0分别表示第一段中间冷却后,在试验时的气体密度和换算到设计条件下的气体密度。

e.第二段进口压力pjⅡ0=pcI0-δpI0。(https://www.xing528.com)

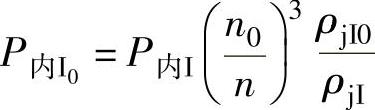

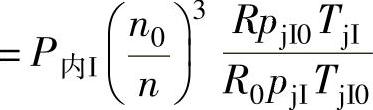

f.第一段的内功率

其中,P内I为在试验体积流量为qVjI时的第一段试验内功率。

第一段多变效率ηdbI0=ηdbI。

②在设计条件下,第一段进口体积流量为qVjI0时的第二段性能参数。

a.第二段的进口体积流量qVjⅡ0。

按照压缩机气流连续定律,各段同时工作的质量流量qm应该相等,因此,可以求出换算到设计条件时的第二段进口体积流量qVjⅡ0(m3/s)为

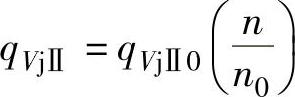

b.qVjⅡ0相对应的第二段进口试验流量qVjⅡ(m3/s)的换算:

c.设计条件下的第二段压力比εⅡ0为

其中,εⅡ和σ2分别表示了第二段在试验流量为qVjⅡ时的压力比和指数系数。

换算系数 。

。

d.第二段出口压力pcⅡ0为

pcⅡ0=pjⅡ0εⅡ0

e.第二段中间冷却阻力损失δpⅡ0和第三段进口压力pjⅢ0为

对于只有两个段的压缩机则可以不再进行这一项计算。

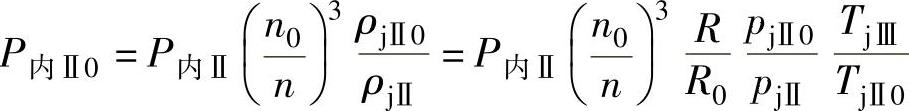

f.第二段内功率P内Ⅱ0与效率ηdbⅡ0。

第二段内功率P内Ⅱ0(kW)为

其中,P内Ⅱ是在试验流量为qVjⅡ时的第二段试验内功率。

第二段多变效率ηdbⅡ0=ηdbⅡ。

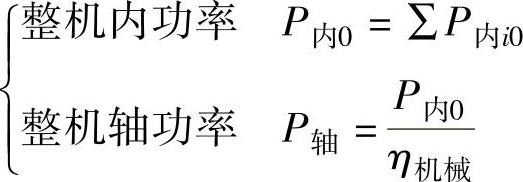

3)设计条件(η0、R0、pjI0、Tji0)下的整机性能。由两段组成的压缩机,可按上述数据表示出整机性能。由两段以上压缩机段组成的压缩机,可继续重复采用逐段计算法,算出所有段换算到设计条件下的参数,用以表示出整机性能。

整机换算后的性能可表示如下:

①整机流量:qVj0=qVjI0

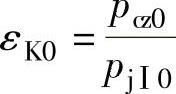

②整机压力比:

其中,pcz0和pjI0分别表示了换算后的末段出口压力和首段进口压力。

③整机功率:

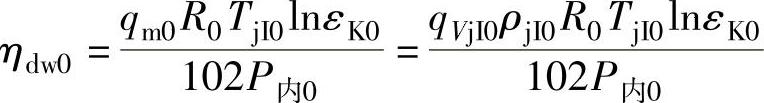

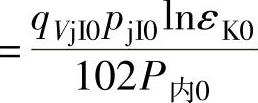

④整机等值效率ηdw0:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。