叶片扩压器的基本结构参数为:直径比 、

、 ;叶片进出口安装角α3A、α4A;相对宽度

;叶片进出口安装角α3A、α4A;相对宽度 、

、 及叶片厚度δ和形式。

及叶片厚度δ和形式。

直径比 、

、 和相对宽度

和相对宽度 、

、 可选取值如下:

可选取值如下:

=1.45~1.55,用于中间级;

=1.45~1.55,用于中间级;

=1.35~1.45,用于末级;

=1.35~1.45,用于末级;

=1.08~1.15,在Ma数较大时,可选用其中较大的数值;

=1.08~1.15,在Ma数较大时,可选用其中较大的数值;

=1.1~1.2,用于中间级,对于出口安装角β2A较大的叶轮(β2A=30°~50°)可取较大的数值,可取

=1.1~1.2,用于中间级,对于出口安装角β2A较大的叶轮(β2A=30°~50°)可取较大的数值,可取 =1.2(左右);对于出口安装角β2A较小(β2A<30°)的叶轮,可取

=1.2(左右);对于出口安装角β2A较小(β2A<30°)的叶轮,可取 =1.1(左右)。

=1.1(左右)。

=1.3~1.6,用于末级。

=1.3~1.6,用于末级。

D2与D3之间间隙的作用是把叶轮出口不均匀的气流过渡到叶片扩压器中去,它对于降低叶轮出口气流的噪声有一定影响,同时也有利于提高级效率。随着叶轮出口气流Ma数的增大,可采用较大的 值。

值。

叶片扩压器结构中的宽度b3一般取得比叶轮宽度b2大。这种b3>b2的结构,对于气流径向流动来说,会由于b2到b3的突然扩大而带来损失。但是,对于叶片扩压器来说,由于气流径向分速度c3r很小,而且有扩压器的叶片来组织气流流动,因而引起的损失不大。相反的,由于b3的增大,会使整个扩压器、弯道、回流器由于流道宽度的增加降低了流速,使整个流动损失减少。

图4-7 叶片扩压器叶片相对宽度 不同时的φ间级性能曲线

不同时的φ间级性能曲线

图4-7所示为压缩机型叶轮采用不同相对宽度 时的多变效率ηdb和能量头系数

时的多变效率ηdb和能量头系数 的变化关系。叶轮参数如下:

的变化关系。叶轮参数如下:

β2A=45°,β1A=32°, =0.0625,

=0.0625, =0.555,

=0.555, =0.25,z2=16。叶片扩压器的参数为:

=0.25,z2=16。叶片扩压器的参数为: =1.12,

=1.12, =1.54,α3A=20°,α4A=32°,z3=20,从图4-7中可以看出,当流量系数φ2r=0.18~0.27时,采用相对宽度

=1.54,α3A=20°,α4A=32°,z3=20,从图4-7中可以看出,当流量系数φ2r=0.18~0.27时,采用相对宽度 =1.2是合适的,可使压缩机级比起

=1.2是合适的,可使压缩机级比起 =1的结构取得较高的效率和能量头系数。当流量系数较小(即φ2r<0.18)时,为了避免叶片扩压器的进口安装角α3A过小,比值

=1的结构取得较高的效率和能量头系数。当流量系数较小(即φ2r<0.18)时,为了避免叶片扩压器的进口安装角α3A过小,比值 可取得稍微低一些。因此,对于压缩机型叶轮(β2A=30°~50°),其中间级的叶片扩压器相对宽度可取

可取得稍微低一些。因此,对于压缩机型叶轮(β2A=30°~50°),其中间级的叶片扩压器相对宽度可取 =1.2,对于水泵型叶轮(β2A<30°),可取

=1.2,对于水泵型叶轮(β2A<30°),可取 =1.1(左右)。

=1.1(左右)。

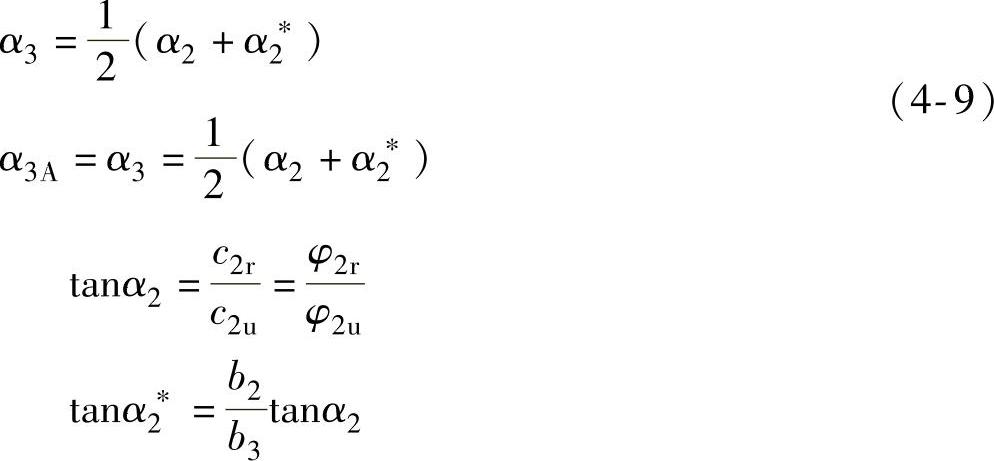

图4-8所示为采用不同叶片扩压器相对宽度 时的末级性能曲线。级的叶轮分别为β2A=22°30′及β2A=45°,由试验结果表明,对于压缩机末级来说,采用相对宽度

时的末级性能曲线。级的叶轮分别为β2A=22°30′及β2A=45°,由试验结果表明,对于压缩机末级来说,采用相对宽度 =1.3~1.6可获得较高的效率。这是由于带蜗壳的末级叶片扩压器采用较大的

=1.3~1.6可获得较高的效率。这是由于带蜗壳的末级叶片扩压器采用较大的 值后,叶片扩压器后的流速c4和方向角α4均减小,使蜗壳中的流动损失下降,对于压缩机型叶轮(β2A=30°~50°)的末级结构,可取

值后,叶片扩压器后的流速c4和方向角α4均减小,使蜗壳中的流动损失下降,对于压缩机型叶轮(β2A=30°~50°)的末级结构,可取 =1.3~1.6;对于水泵型叶轮(β2A<30°)的结构,为了避免进入叶片扩压器的气流方向角α3过小,可取

=1.3~1.6;对于水泵型叶轮(β2A<30°)的结构,为了避免进入叶片扩压器的气流方向角α3过小,可取 =1.3(左右),或更低一些。或者采用叶轮后直接安置蜗壳的结构。

=1.3(左右),或更低一些。或者采用叶轮后直接安置蜗壳的结构。

图4-8 不同叶片扩压器相对宽度 对于末级性能的影响

对于末级性能的影响

a)叶轮出口安装角β2A=22°30′ b)叶轮出口安装角β2A=45°

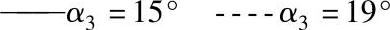

叶片扩压器的叶片进口安装角α3A可取得与气流进口方向角α3相同,α3A=α3。而气流进口方向角α3和叶片安装角α3A可表示为

叶片出口安装角的大小直接影响到气流降速增压的大小。出口安装角α4A可取比进口安装角α3A大10°~12°。

出口气流速度c4表示为

可见,随着α4A的增大,叶片出口流速下降和压力的增高变得显著。但是,随着叶片出口安装角α4A的增大,叶片中的扩张角θ也同时增大,当θ增大到一定程度时,会使扩压器叶片中的流道发生气流严重脱离,引起扩压流动效果恶化。因此,出口安装角α4A的增大是有限制的。

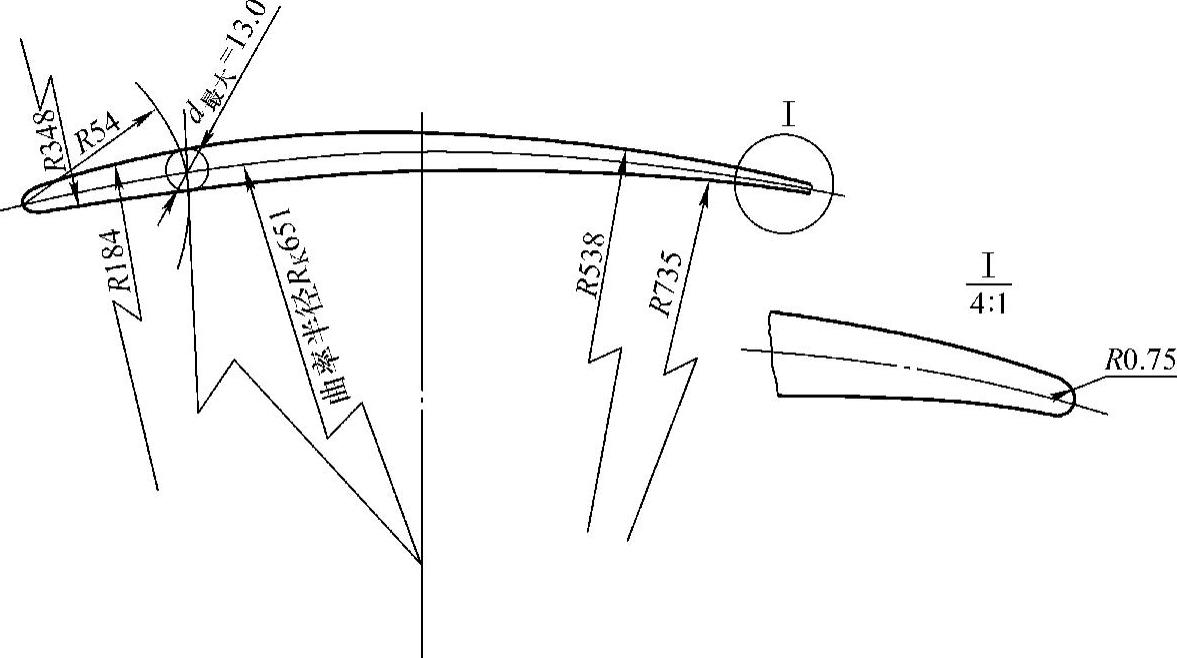

叶片中的流道扩张角θ,按式(4-11)计算。其流道结构如图4-9所示,主要几何参数可表示为

图4-9 叶片扩压器的流道

其中,l为叶片流道长度,可表示为

a3、a4为进出口流道截面深度(不考虑叶片厚度δ),有

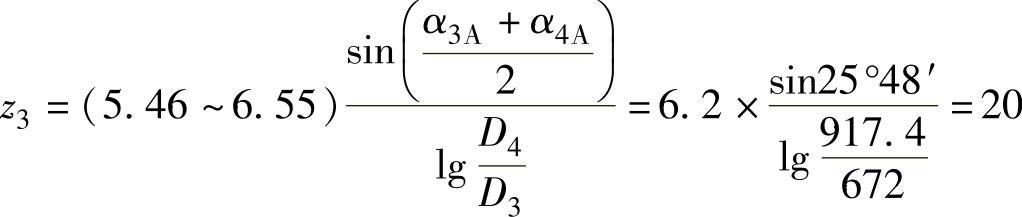

z3为扩压器叶片数,一般为16~28片,可按式(4-13)计算:

在确定扩压器叶片数z3时,应注意不要与叶轮叶片数z2相等,或出现超过2的公约数,以防止气流出现较大的噪声和脉动。

应取扩张角θ≤8°~10°,叶片流道的深度比Kf= ≤2.5。此外,在确定α4A时还要考虑到叶片扩压器出口气流速度c4,最好能比下一级叶轮的进口速度c′0稍微小一些,使气体在后面的弯道、回流器和下一级叶轮的进口流动状况容易得到改善。

≤2.5。此外,在确定α4A时还要考虑到叶片扩压器出口气流速度c4,最好能比下一级叶轮的进口速度c′0稍微小一些,使气体在后面的弯道、回流器和下一级叶轮的进口流动状况容易得到改善。

这样,在直径比 和扩压器叶片进口角α3A确定之后,就可以按照扩张角θ≤8°~10°和深度比Kf≤2.5的原则,试算出α4A的允许值和叶片数z3。

和扩压器叶片进口角α3A确定之后,就可以按照扩张角θ≤8°~10°和深度比Kf≤2.5的原则,试算出α4A的允许值和叶片数z3。

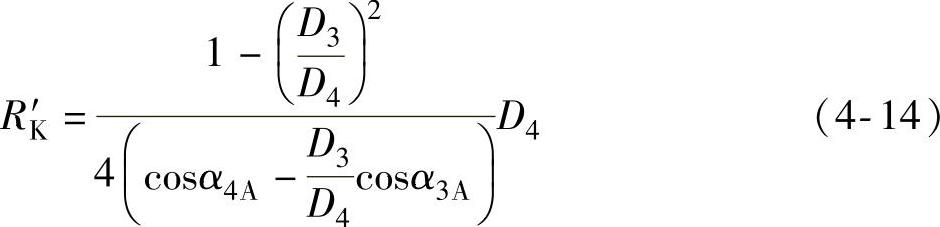

对于叶片扩压器的叶片型线,可以采用叶轮叶片的绘制方法,按扩压器的内外径D3、D4和进出口安装角α3A、α4A求出叶片的曲率半径R′K和中心圆半径R′0进行绘制。

叶片中心线的曲率半径

中心圆的半径

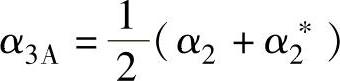

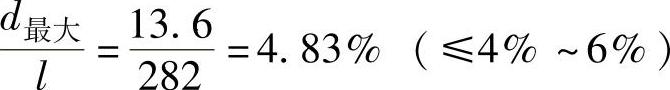

扩压器的叶片一般可制成机翼形和等厚度两种,机翼形的叶片具有流动损失较小的优点,但在工艺上则要比等厚度叶片复杂。对于机翼形的叶片,一般可按相对最大厚度 =4%~6%来选取,其中d最大为叶片的最大厚度(图4-10),l为叶片中心线弧长,可按式(4-12)中的叶片流道长度计算。

=4%~6%来选取,其中d最大为叶片的最大厚度(图4-10),l为叶片中心线弧长,可按式(4-12)中的叶片流道长度计算。

对于等厚度叶片,则应按叶片固定的结构型式来确定,其厚度一般可为δ=2~6mm,对于采用穿孔固定的叶片,则应采用更厚一些,以便在叶片中贯穿连接螺钉(或铆钉)。(https://www.xing528.com)

图4-10 机翼形叶片型线示意图

[例题4-2] DA 350-61型离心空压机第一级叶片扩压器的计算。

已知条件:叶轮直径D2=600mm;叶轮出口安装角β2A=45°;叶轮出口宽度b2=44mm;叶轮出口速度c2=183m/s;叶轮气流出口方向角α2=21°30′;级的进口体积流量qVj=6.17m3/s。

解 取

叶片扩压器外径D4=(1.45~1.55)D2=1.53×600mm=917.4mm

内径D3=(1.08~1.15)D2=1.12×600mm=672mm

叶片宽度b3=b4=(1.1~1.2)b2=1.2×44mm=52.8mm

叶片进口安装角

其中,tanα∗2= =0.328;α∗2=18°10′;α3A=

=0.328;α∗2=18°10′;α3A= ×(21°30′+18°10′)=19°50′。

×(21°30′+18°10′)=19°50′。

取α3A=20°,α4A=31°37′,则

Δα=α4A-α3A=31°37′-20°=11°37′(Δα=10°~17°,可行)

扩压器叶片数

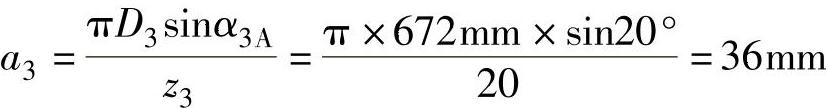

扩压器深度

扩压器深度比

扩压器叶片流道长度

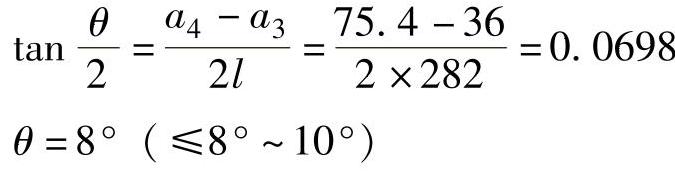

扩张角

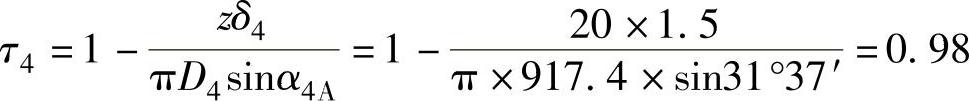

叶片扩压器的出口阻塞系数

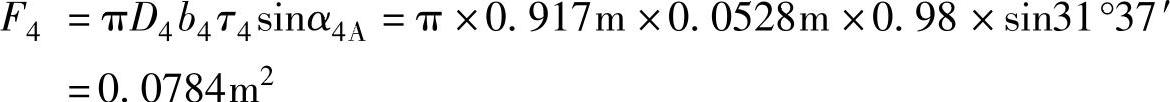

扩压器出口截面积

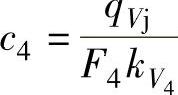

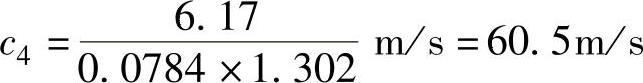

叶片扩压器出口流速

取比容 =1.302,则

=1.302,则

温升

其中,hdb取3950m;ηdb取0.81。

比容比核算:

叶片扩压器出口气温 t4=tj+Δt4=20℃+45.6℃=65.6℃

叶片扩压器出口压力比

叶片扩压器出口压力,已知pj=0.97kgf/cm2,则

叶片中心线的曲率半径

叶片中心圆半径

采用机翼形叶片,取最大厚度d最大=13.6mm,有

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。