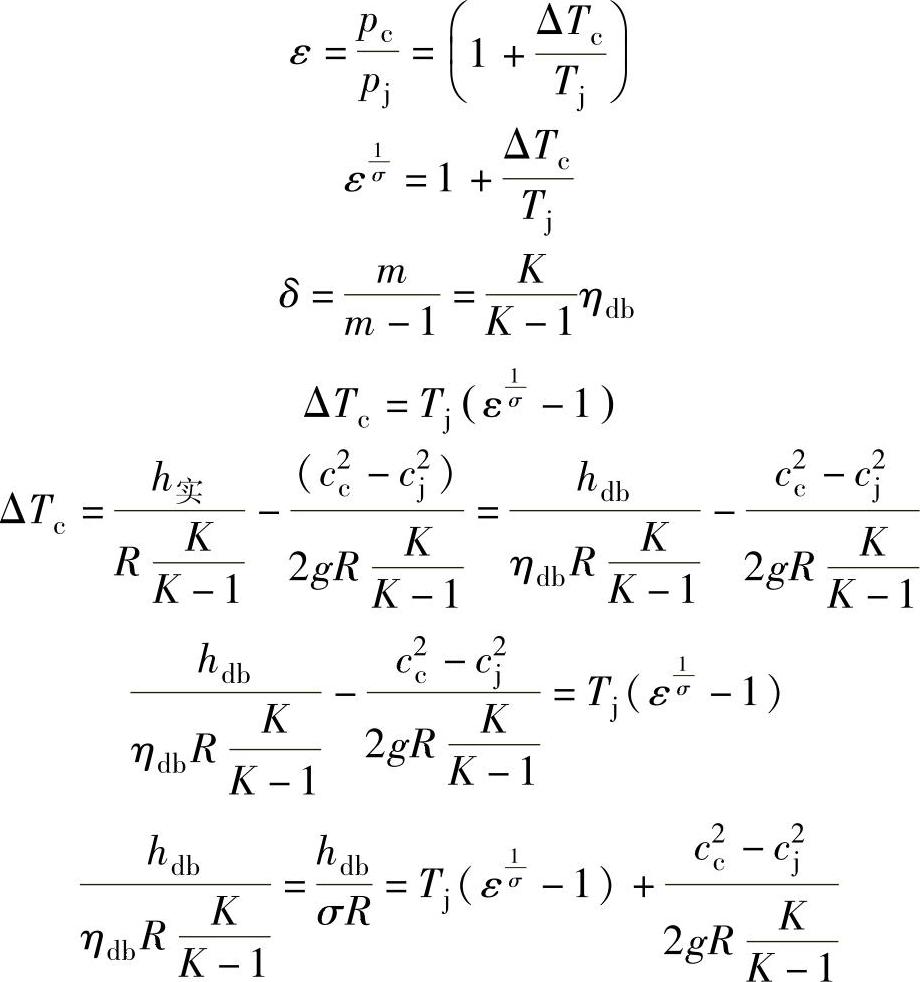

1)按照级压力比 的要求计算所需要的多变功hdb。在进行叶轮设计时,首先需要计算出为了达到级压力比ε所需要的多变功hdb。

的要求计算所需要的多变功hdb。在进行叶轮设计时,首先需要计算出为了达到级压力比ε所需要的多变功hdb。

按照级压力比ε和级温差ΔTc的关系见式(2-30)和式(2-26),可以把级压力比ε和级温差ΔTc表示为

则级的多变功hdb为

2)叶轮圆周速度u2的计算及有关参数的选取。

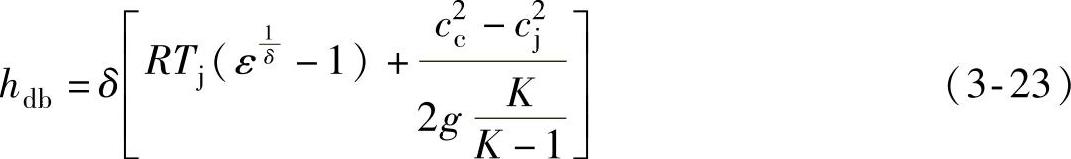

叶轮的多变功hdb可表示为

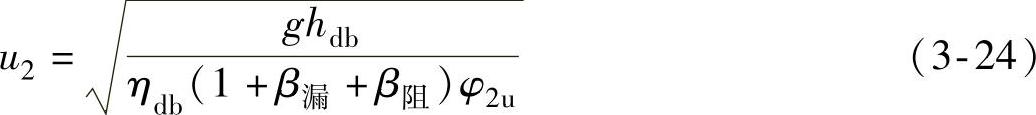

因此,可将叶轮的圆周速度u2表示为

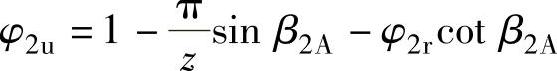

式中 ψ2u——周速系数, ;

;

β2A——叶片出口安装角,一般可采用β2A=20°~55°,在流量较大、转速较高的情况下,可选用较大的β2A;

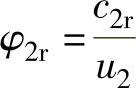

ψ2r——流量系数, 可以从图3-14中按不同叶轮出口安装角β2A来选取;

可以从图3-14中按不同叶轮出口安装角β2A来选取;

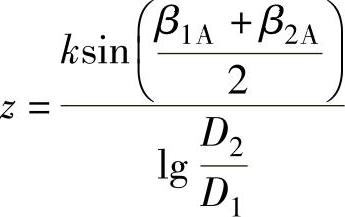

z——叶轮叶片数,一般可按下列范围选取:β2A=30°~55°,z=12~18;β2A=20°~30°,z=6~14。叶片数z的选定也可按半经验公式式(3-21)计算:

其中,k=6~10,当β2A较大时,应采用较大值。

β1A=27°~37°,以30°~34°为宜(压缩机型叶轮)。

β1A=25°~30°(水泵型叶轮)。

ηdb——级的多变效率,ηdb=0.70~0.84,可按类似的压缩机效率进行选取,或通过试验求得;

β漏——漏气损失系数,β漏=0.005~0.05;

β阻——轮阻损失系数,β阻=0.02~0.13。

漏气损失和轮阻损失的计算,可详见本书6.1节和6.2节。

对于一般固定式压缩机的叶轮来说,由式(3-24)计算所得的圆周速度u2,以u2=260~320m/s为宜,对于小流量的叶轮,为了保证叶轮的相对宽度 不致过小,也可以采用比上述数据更低的圆周速度。

不致过小,也可以采用比上述数据更低的圆周速度。

3)叶轮出口部分及转速的计算。

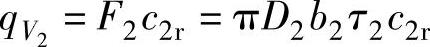

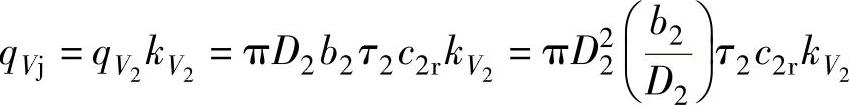

①叶轮外径D2。按照流体连续定律,可把叶轮的流量qV2表示为

折算到级的进口体积流量qVj为

由此可得叶轮外径D2为

式中 qVj——级的进口体积流量(m3/s);

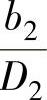

——叶片出口相对宽度,

——叶片出口相对宽度, =0.025~0.075,以

=0.025~0.075,以 =0.03~0.06为宜。

=0.03~0.06为宜。

τ2——叶片出口阻塞系数,可按τ2=0.88~0.95(钢板压制叶片),τ2=0.85~0.93(整体铣制叶片)选取。

应当指出,在转速n预先给定的情况下,叶轮外径D2(m)可直接按式(3-26)计算:

②叶片出口宽度b2(m)及相对宽度 。

。

在叶轮外径D2或转速预先给定的情况下,叶片出口宽度b2及相对宽度 可按

可按

下列公式计算:

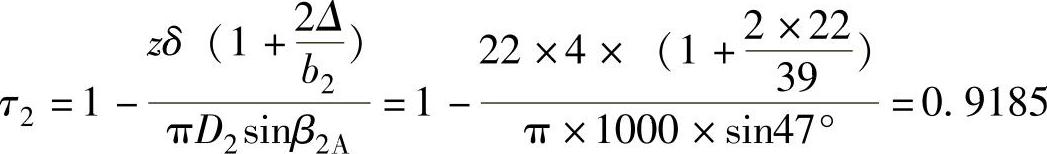

③叶片出口阻塞系数τ2的核算。

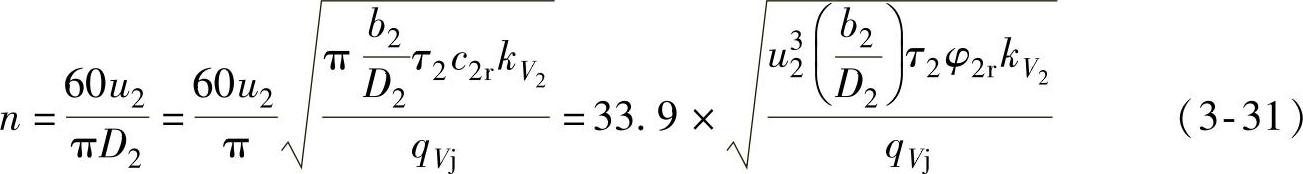

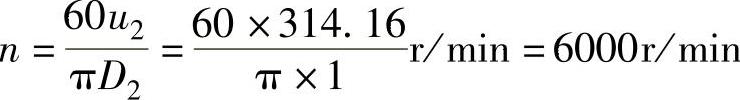

④转速n的计算。

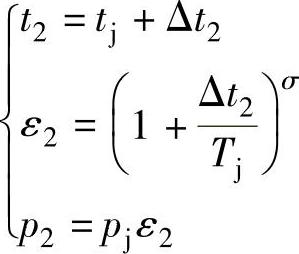

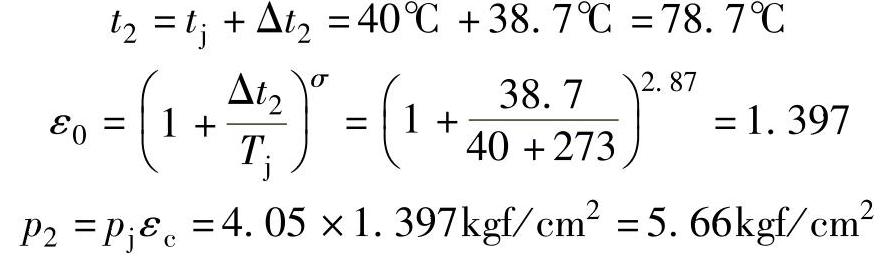

⑤叶轮出口温度t2(℃)和压力p2(kgf/cm2)。

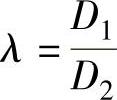

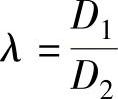

4)叶轮进口和叶片进口部分的计算。按照3.3节对于叶轮参数确定问题上的讨论,在叶轮进口和叶片进口部分的设计中,将主要从叶轮具有合适的轮径比λ= ,叶片进口前具有良好的流动,保持比较小的叶片进口相对速度w1,这三个基本原则来进行进口部分的设计计算。

,叶片进口前具有良好的流动,保持比较小的叶片进口相对速度w1,这三个基本原则来进行进口部分的设计计算。

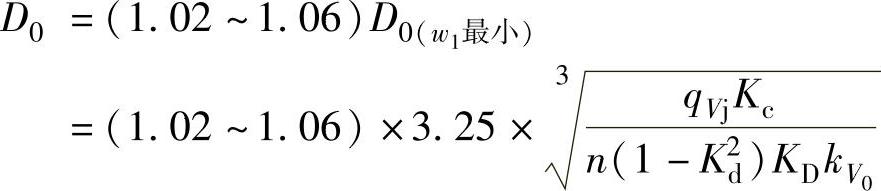

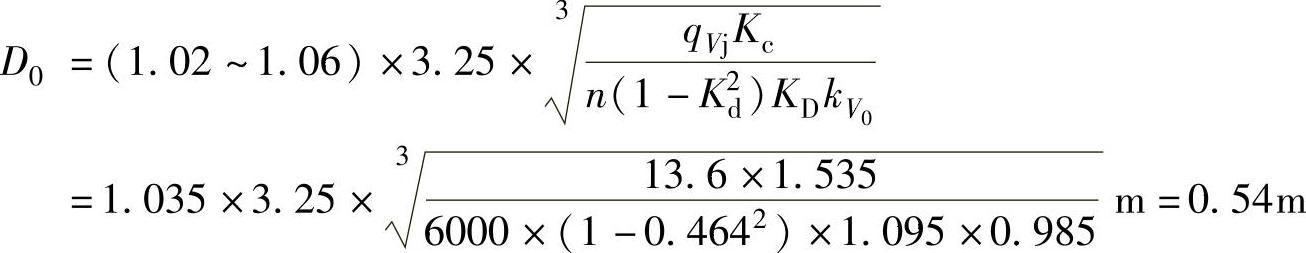

①叶轮进口直径D0(m)为

其中, ;τ1=0.70~0.90,钢板压制叶片,τ1=0.70~0.88,整体铣制叶片;

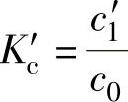

;τ1=0.70~0.90,钢板压制叶片,τ1=0.70~0.88,整体铣制叶片; ,K′c=1.03~1.2或以上,以K′c>1.05为宜;

,K′c=1.03~1.2或以上,以K′c>1.05为宜; =0.4~0.6;

=0.4~0.6; =1.01~1.10;

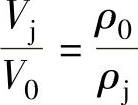

=1.01~1.10; =

= ,对于段的第一级叶轮,比容比

,对于段的第一级叶轮,比容比 =0.91~0.996。

=0.91~0.996。

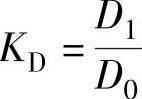

②叶片进口直径D1为

D1=KDD0

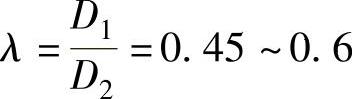

③轮径比 的验算:轮径比λ值一般应取λ=0.45~0.6。如果计算所得的轮径比λ值超出了上述许可范围,则应修改D1、D2值,保证轮径比λ在许可范围内,并对叶轮进口直径D0等参数也作相应的修改。

的验算:轮径比λ值一般应取λ=0.45~0.6。如果计算所得的轮径比λ值超出了上述许可范围,则应修改D1、D2值,保证轮径比λ在许可范围内,并对叶轮进口直径D0等参数也作相应的修改。

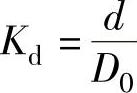

④轮毂直径d(m)为

d=KdD0

⑤比容比 的核算:

的核算:

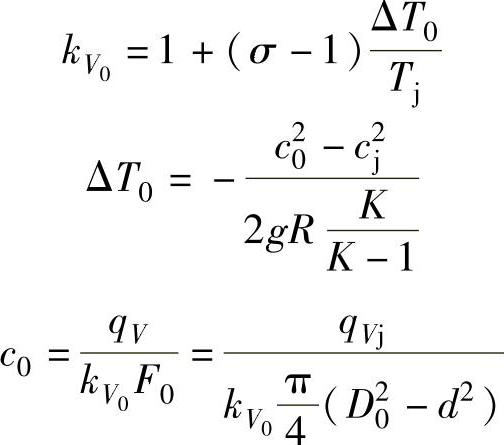

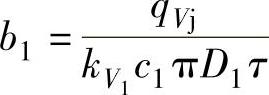

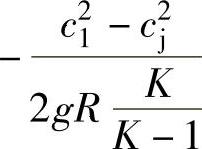

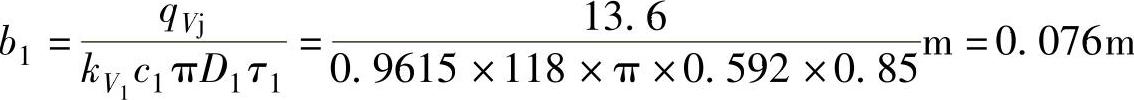

⑥叶片进口宽度b1(m)为

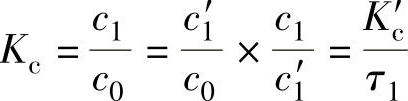

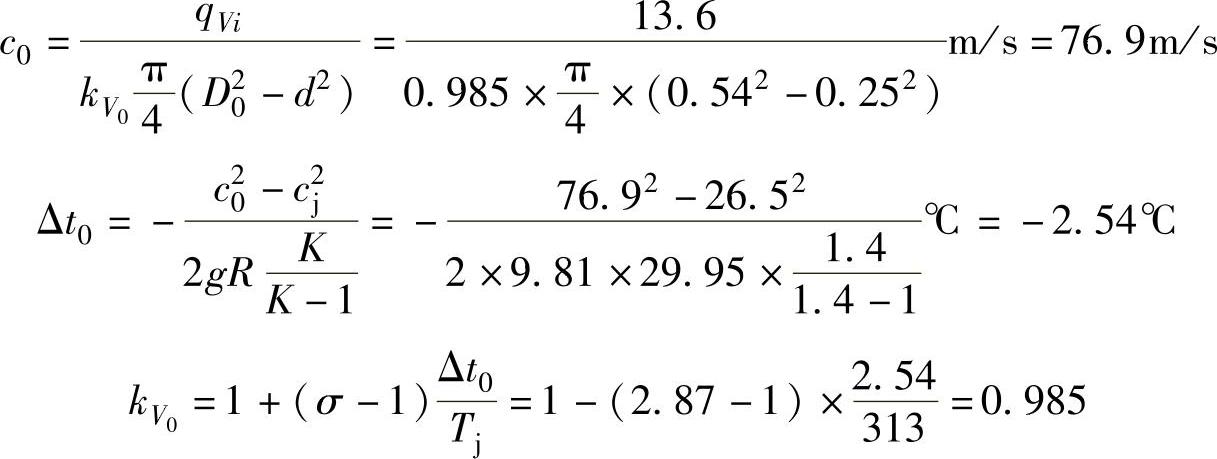

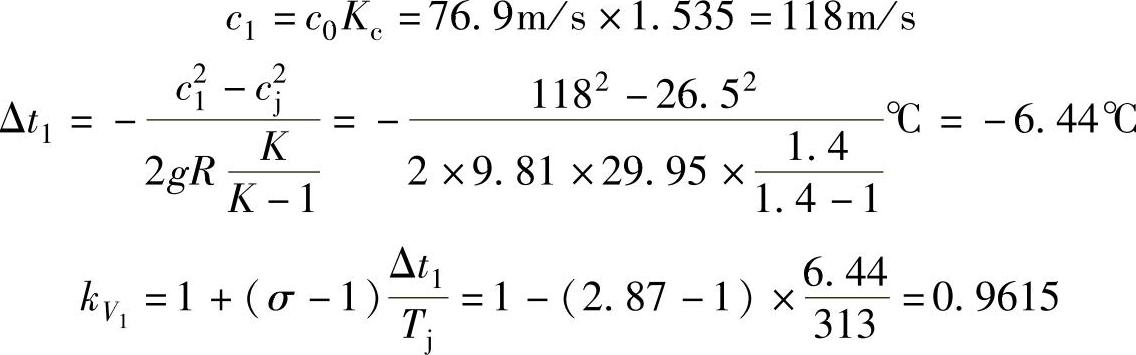

其中,c1=c0Kc= ;

; =1+(σ-1)

=1+(σ-1) ;ΔT1=

;ΔT1= 。

。

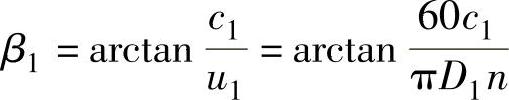

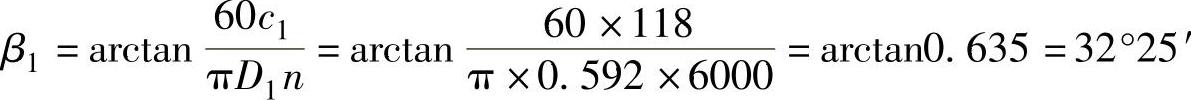

⑦叶片进口安装角β1A为

β1A=β1+i (i=-4°~2°)

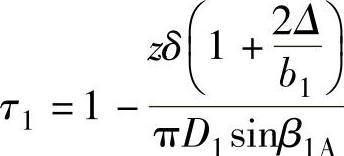

⑧叶片进口阻塞系数τ1的核算:

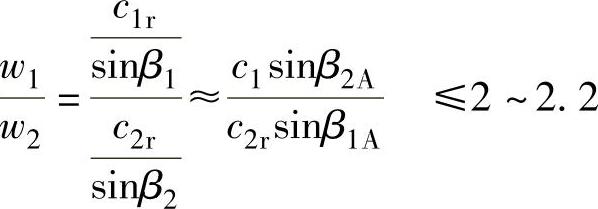

⑨相对速度比值 的验算:

的验算:

5)叶轮叶片的绘制和轮盖斜度θ的计算。

①叶轮叶片的绘制:

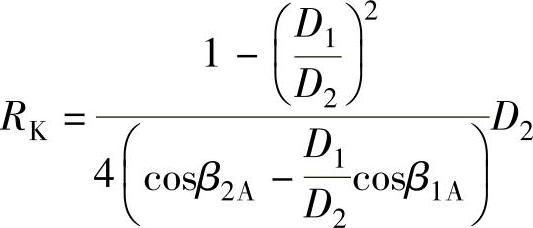

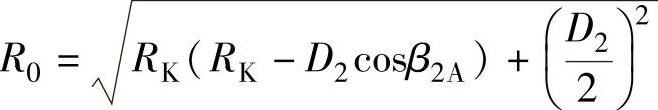

叶片圆弧曲率半径

叶片圆弧中心圆半径

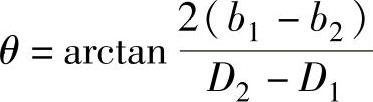

②叶轮轮盖斜度θ为

(https://www.xing528.com)

(https://www.xing528.com)

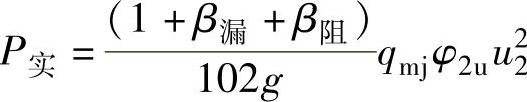

6)叶轮实际消耗功率P实(kW)为

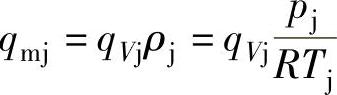

其中, 。

。

7)在转速n或叶轮外径D2预先给定时的叶轮设计。对于转速n或叶轮外径D2预先给定的叶轮,其计算方法除了按叶轮出口部分及转速的计算外,其他部分的计算与前面所介绍的内容完全相同。

在计算叶轮出口部分及转速时,可按下列方法进行:

①按式(3-25)或式(3-31)计算出叶轮外径D2或转速n。

②按式(3-29)、式(3-28)及式(3-30)计算出叶片相对宽度 、叶片宽度b2和验算叶片出口阻塞系数τ2。

、叶片宽度b2和验算叶片出口阻塞系数τ2。

③计算叶轮出口温度t2和压力p2。

在上述计算中,如果计算所得的相对宽度 值能符合要求,则可进行下面各部分计算。如果

值能符合要求,则可进行下面各部分计算。如果 值过小或过大,则应对计算中所选用的出口安装角β2A、流量系数φ2r和叶片出口阻塞系数τ2进行修改,在可能的范围内改善相对宽度

值过小或过大,则应对计算中所选用的出口安装角β2A、流量系数φ2r和叶片出口阻塞系数τ2进行修改,在可能的范围内改善相对宽度 。

。

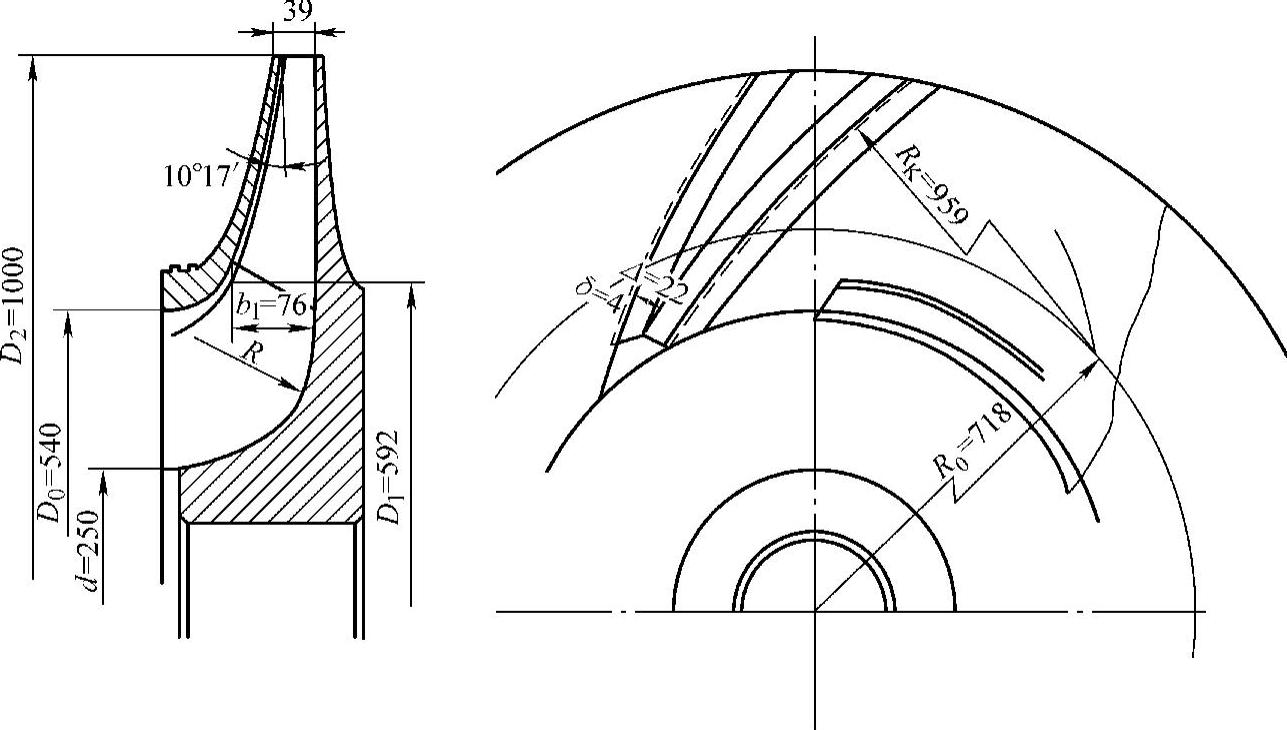

[例题3-1] 单级离心压缩机叶轮设计(25000m3/h空分设备用),如图3-28所示。

已知:压送气体,空气;进口压力pj=4.05kgf/cm2;

进口温度,tj=40℃;进口体积流量, =13.6m3/s;

=13.6m3/s;

相对湿度,φ=80%;进口质量流量,qm=59.1kg/s;

气体常数,R=29.95;出口压力,pc=6.71kgf/cm2;

等熵指数,K=1.4;压力比,ε=1.66。

图3-28 叶轮结构图[例题3-1]

解 叶轮设计计算,选cj=26.5m/s,cc=19.4m/s。

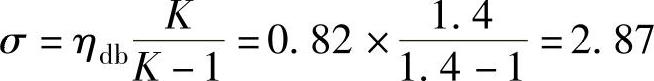

(1)计算级的多变功hdb

可取多变效率ηdb=0.82,指数系数

进口速度cj=26.5(m/s)(cj=10~40m/s)

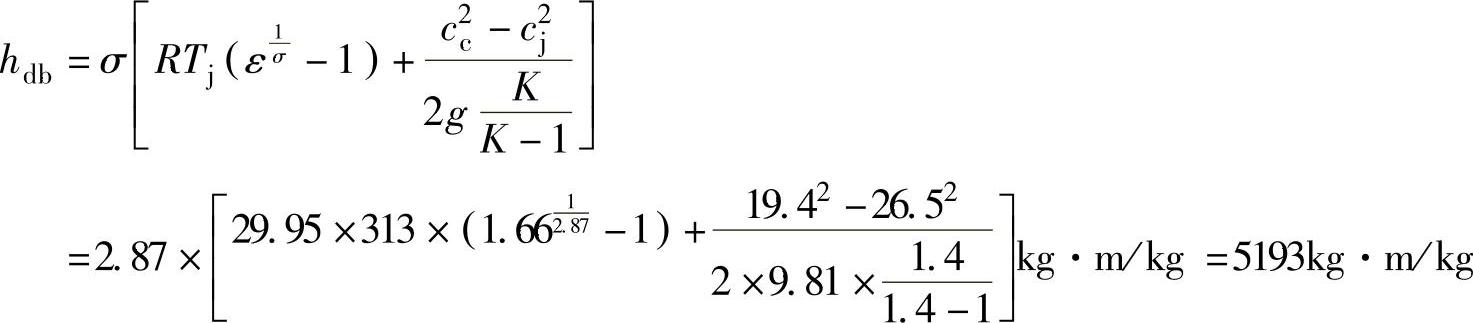

(2)计算叶轮圆周速度u2

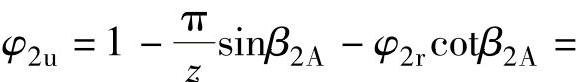

其中,取叶片出口安装角β2A=47°(β2A由图3-14查得);流量系数φ2r=0.31;叶片数z=22;损失系数β漏+β阻=0.03;故周速系数

。

。

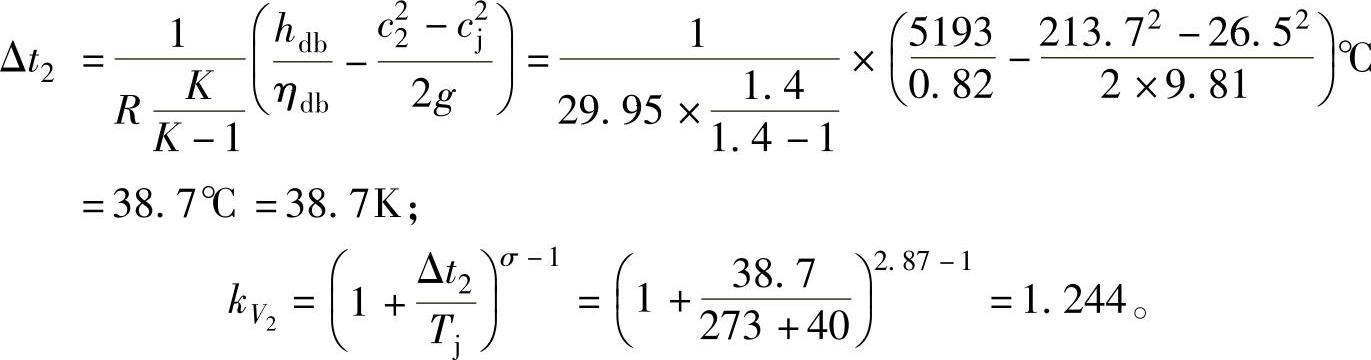

(3)计算叶轮出口部分及转速

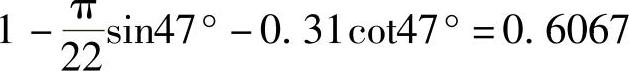

①叶轮外径D2为

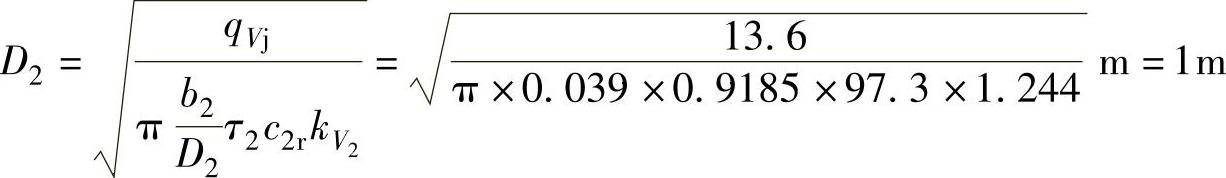

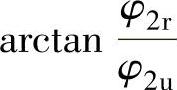

其中, =0.039;τ2=0.9185(钢板压制叶片τ1=0.88~0.95);c2r=u2φ2r=314.16m/s×0.31=97.3m/s;α2=

=0.039;τ2=0.9185(钢板压制叶片τ1=0.88~0.95);c2r=u2φ2r=314.16m/s×0.31=97.3m/s;α2= =arctan

=arctan =27°5′;c2=

=27°5′;c2= =

= =213.7m/s;

=213.7m/s;

②叶片出口宽度b2为

③叶片出口阻塞系数τ2的核算:

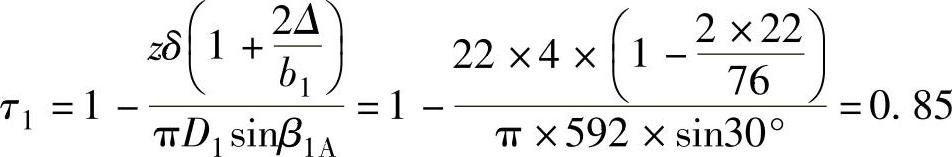

取叶片厚度δ=4mm,摺边宽度Δ=22mm,采用Z形钢板压制叶片,有

④转速n的计算:

⑤叶轮出口温度t2和压力p2:

(4)计算叶轮进口和叶片进口部分

①叶轮进口直径D0:

其中,取K′c=1.3(K′c>1.05);τ1=0.85(钢板压制叶片τ1=0.76~0.90); =13=1.535;Kd=0.85

=13=1.535;Kd=0.85 =0.464(Kd=0.4~0.6);KD=

=0.464(Kd=0.4~0.6);KD= =1.095(KD=1.01~1.10);

=1.095(KD=1.01~1.10); =0.985(段的第一级

=0.985(段的第一级 =0.97~0.996)。

=0.97~0.996)。

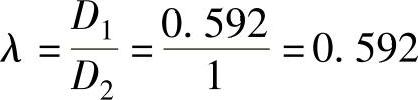

②叶片进口直径D1:

D1=KDD0=1.095×0.54m=0.592m

③轮径比 的验算:

的验算:

在允许范围内,0.45<λ<0.6。

④轮毂直径d:

d=KdD0=0.464×0.54m=0.25m

⑤比容比kV0的核算:

⑥叶片进口宽度b1:

其中,

⑦叶片进口安装角β1A:

取进口冲角i=-2°25′(i=-4°~2°),可得β1A=β1+i=32°25′-2°25′=30°。

⑧叶片阻塞系数τ1的核算:

取叶片厚度δ=4mm,摺边厚度Δ=22mm,采用Z形钢板压制叶片,有

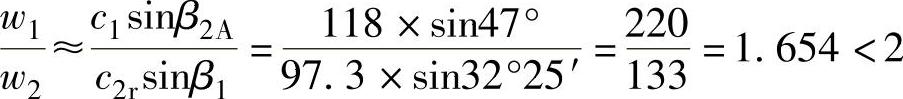

⑨相对速度比 的验算:

的验算:

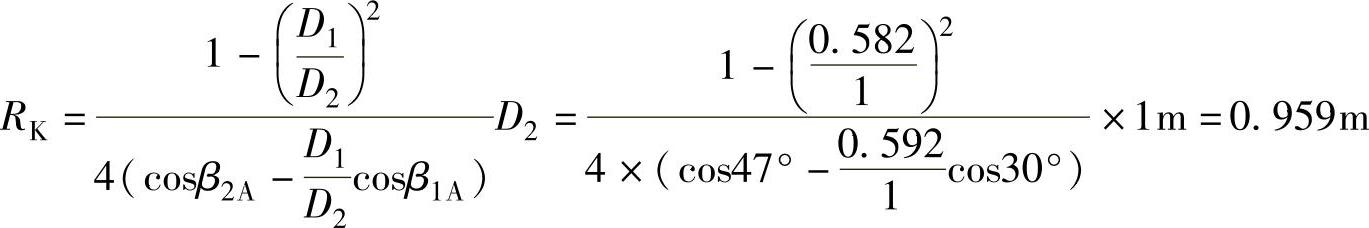

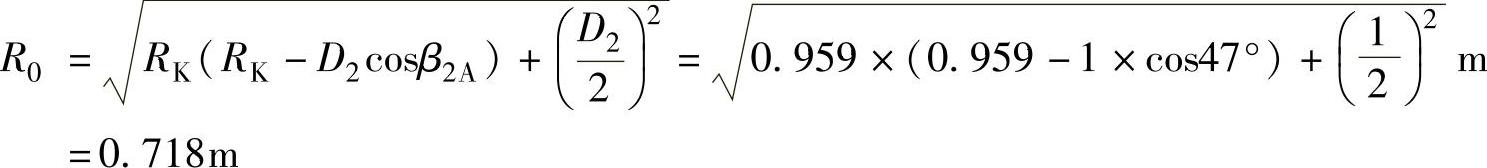

(5)叶轮叶片的绘制和轮盖斜度θ的计算

①叶轮叶片的绘制:

叶片圆弧曲率半径为

叶片圆弧中心圆半径为

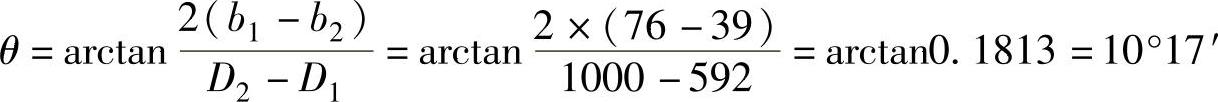

②叶轮轮盖斜度θ:

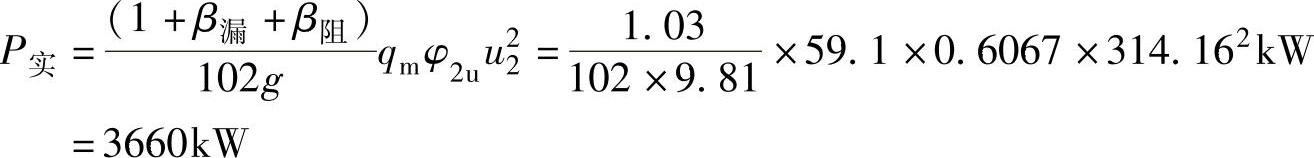

(6)叶轮实际消耗功率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。