在叶轮设计中,除了必须注意前面所讨论的一系列问题外,对于结构中的一些细节问题,这里做一下简略介绍,以供参考。

1)叶片端边的削薄。对于整体铣削的叶轮来说,由于叶片厚度δ较大,因此必须把叶片的进出口边进行削薄。这样,气流流入叶轮时,可以减小叶片进口的冲击损失,当气流由叶轮流出时,可以减少由于叶片厚度过大所引起的尾迹损失,使叶轮以后的流动也得到了改善。

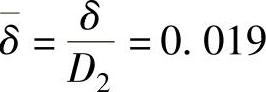

图3-24所示为压缩机叶轮叶片出口边进行削薄前后的级性能的比较(进口边都是进行削薄的)。叶轮叶片出口安装角β2A=50°,相对叶宽b2/D2=0.0735,叶轮直径D2=625mm,叶片相对厚度 ,由轮盘整体铣制而成,叶片数z=22,其中11片为短叶片。

,由轮盘整体铣制而成,叶片数z=22,其中11片为短叶片。

叶片出口边削薄以后的级性能,比起削薄前有明显的好转,级效率ηdb上升了2%,能量头系数Ψ增加了6%,工作稳定区也有所扩大。

图3-24 叶片出口边的削薄对级性能曲线的影响

1—出口边没有削薄 2—出口边削薄以后

叶片出口端一般都是在叶片工作面进行削薄的,这样对于增大能量头系数是有益的。它可以减弱轴向旋涡对叶片功的影响。叶片进口端则可以按照进口叶片角度的需要,在凹面或凸面上进行削薄。比较多的情况是在凹面(非工作面)进行削薄。

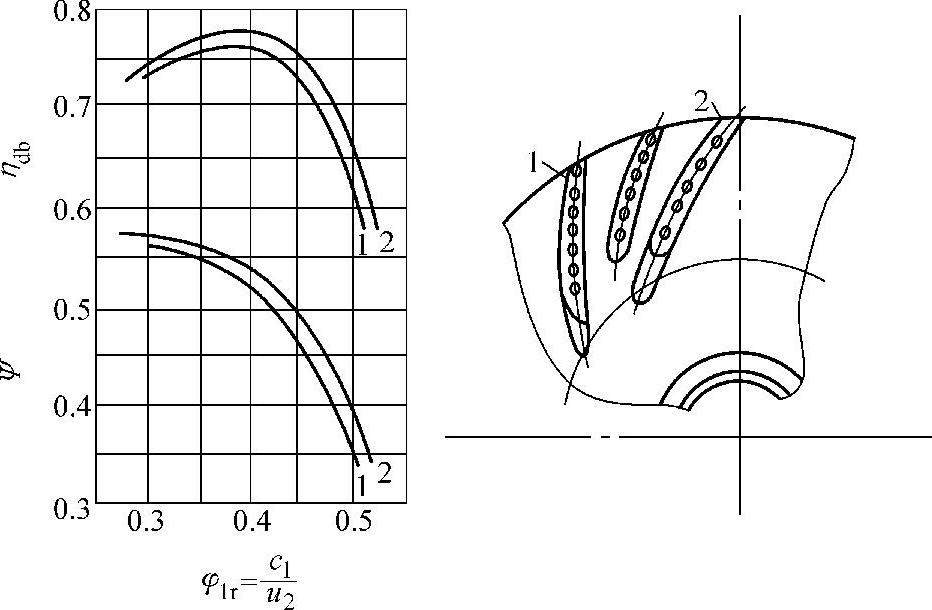

2)叶轮叶片截面形式的比较。叶轮叶片截面形式对于级的性能也有一定的影响。图3-25所示为在一个相同参数的叶轮上,采用了三种不同截面形式叶片后对级的性能的影响。叶片的种类如下:

①槽形钢板压制叶片,相对厚度 =0.004。

=0.004。

②整体铣制叶片,相对厚度 0.018,等厚度叶片,叶片的进出口端均做了削薄。

0.018,等厚度叶片,叶片的进出口端均做了削薄。

③整体铣制叶片,在叶片出口端占叶片总长1/3处,相对厚度 由0.018逐渐削薄到0.003,其他部分的叶片相对厚度

由0.018逐渐削薄到0.003,其他部分的叶片相对厚度 。叶片的进口端也进行了削薄处理。

。叶片的进口端也进行了削薄处理。

图3-25 不同叶片截面形式的级的性能比较

1—槽形钢板压制叶片 2—整体铣制叶片 3—削薄的整体铣制叶片

从图3-25可以看出,采用削薄的整体铣制叶片的级效率ηdb比一般整体铣制叶片高2%,一般整体铣制叶片比槽形钢板压制叶片高1.5%~2%。

从能量头系数Ψ来看,出口边逐渐削薄的叶片最高,槽形压制叶片较低,一般整体铣制叶片则更差一些。

因此,从级效率的观点出发,采用整体铣制叶片比槽形压制叶片要更好些。

3)叶片圆弧线的比较。为了使气体在叶轮内部具有良好的流动,在水泵型叶轮上,采用了在制造上比较复杂的三圆弧曲线叶片。但从试验结果看,这种三圆弧曲线的叶片并没有获得预想的结果。下面介绍采用三圆弧和单圆弧叶片型线的试验比较。

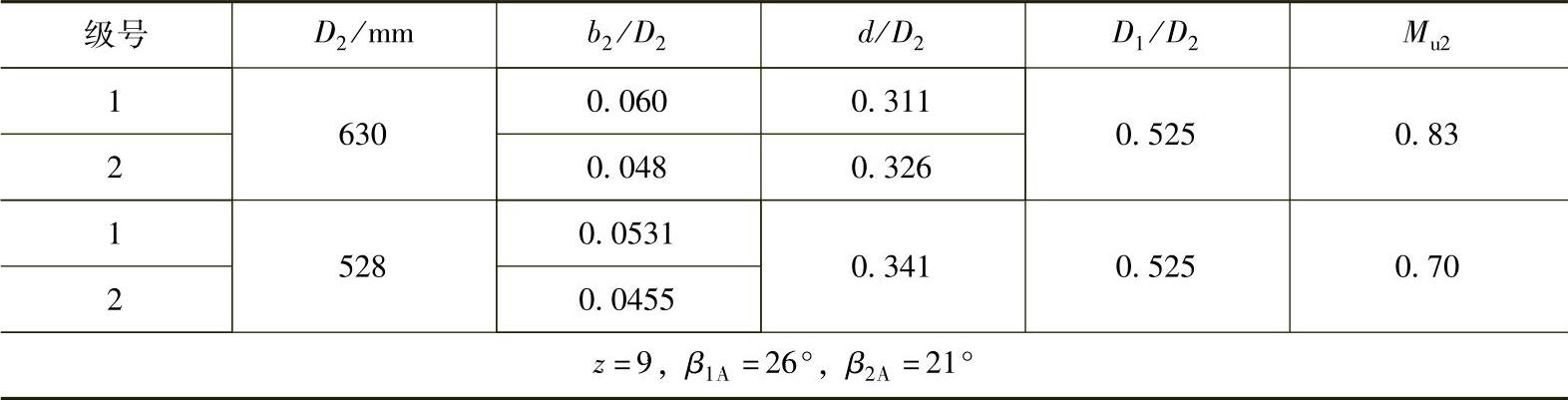

试验是在两段压缩机上进行的(表3-2),叶轮除了在叶片型线上具有单圆弧和三圆弧的区别外,其他都相同。

表3-2 两段压缩机试验(https://www.xing528.com)

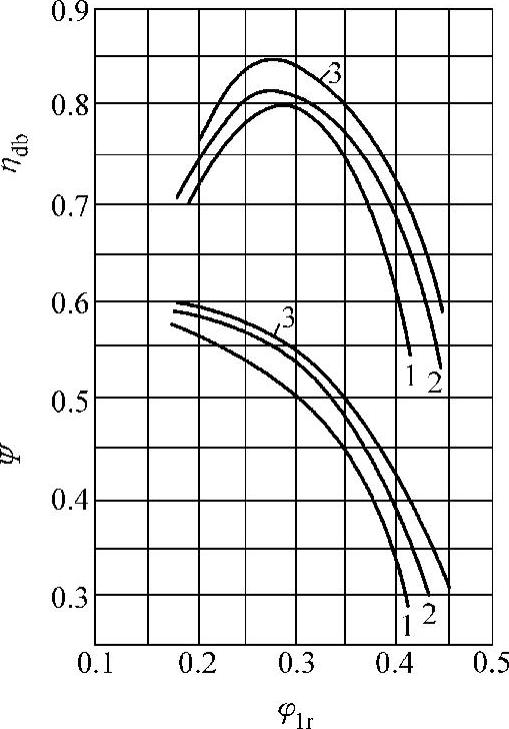

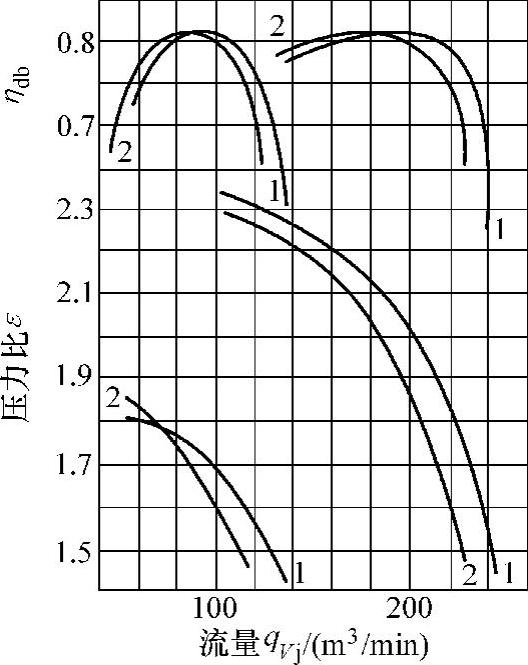

图3-26所示为两个压缩机段,其叶轮叶片中采用单圆弧型线和三圆弧型线后,压缩机段的性能比较。以单圆弧型线代替了三圆弧型线后,段的最高效率和压力比都没有发生变化,相反的,采用了单圆弧后,段的最高效率点的流量比起三圆弧来增大了10%。因此,从试验结果看,采用单圆弧的叶片型线,无论从工艺上和效果上,都是有利的。

图3-26 单圆弧叶片和三圆弧叶片的压缩机段的性能比较(左面曲线为D2=630mm的压缩机段,右面曲线为D2=528mm的压缩段)

1—单圆弧叶片 2—三圆弧叶片

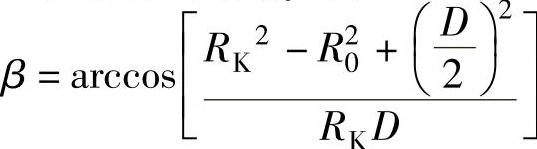

4)轮盖形状的影响。气流在叶轮叶道内的流动,除了与叶片形状有关外,还与轮盖的形状(也就是叶道宽度b的变化规律)有关,气流在叶道内任意位置(直径D)上的相对流速w可表示为

其中,在直径为D的位置上的气流方向角β为

式中 D——计算点的直径;

b——计算点的叶片宽度;

τ——计算点的阻塞系数;

RK——叶片曲率半径;

R0——叶片中心圆半径。

按式(3-22)可以计算出叶轮叶道中的流速大致分布情况。图3-27中的曲线1就是带锥面轮盖的叶轮叶道内的速度分布示例,在这种锥面轮盖的叶道里,气流的流速发生很不均匀的降速,会引起流动损失的加大,为了改善叶道内的流动状况,可将轮盖制成内凹曲面形式,这时可使叶道内的速度分布如图3-27中的曲线2所示,使叶道内的速度变化比较均匀。

图3-27 轮盖形状对叶轮叶道内的相对速度分布的影响

1—锥面轮盖 2—曲面轮盖

经验数据表明,采用曲面轮盖后,压缩机级的效率可比锥面轮盖的提高1%~1.5%,但其最佳效率时的流量系数 则有些下降。这种曲面轮盖的结构对于采用压制叶片的叶轮来说在工艺上不方便,而对于整体铣制的叶轮来说,则稍好一些。为了提高级的效率,对于整体铣制的叶轮,也有采用曲面结构的。

则有些下降。这种曲面轮盖的结构对于采用压制叶片的叶轮来说在工艺上不方便,而对于整体铣制的叶轮来说,则稍好一些。为了提高级的效率,对于整体铣制的叶轮,也有采用曲面结构的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。