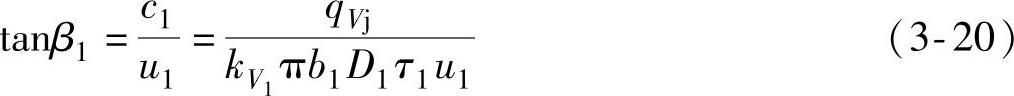

叶轮的叶片进口安装角β1A,一般是按照叶轮叶片进气方向角β1来确定的。叶轮的叶片进气方向角β1可表示为

或表示为

式中 c0——叶轮进口气流速度(m/s);

c1——气流进入叶片后的绝对速度(m/s);

qVj——级的进气体积流量(m3/s);

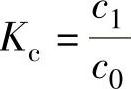

Kc——速度比, 。

。

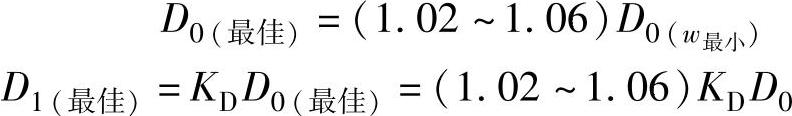

对于一般叶轮来说,如果按照最佳直径D0(最佳)和D1(最佳)来确定叶轮进口直径D0(m)和叶片进口直径D1(m)为

这时按式(3-16)可计算出一般叶轮在最佳直径D0(最佳)、D1(最佳)条件下的叶片进气方向角β1=30°~34°。因此,也可以从气流进入叶轮叶片的进气方向角β1的大小,来看出叶轮的进口直径D0和叶片进口直径D1是否符合流量qVj,以及在qVj、转速n等一定时的进口最佳流动状态。

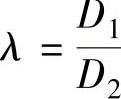

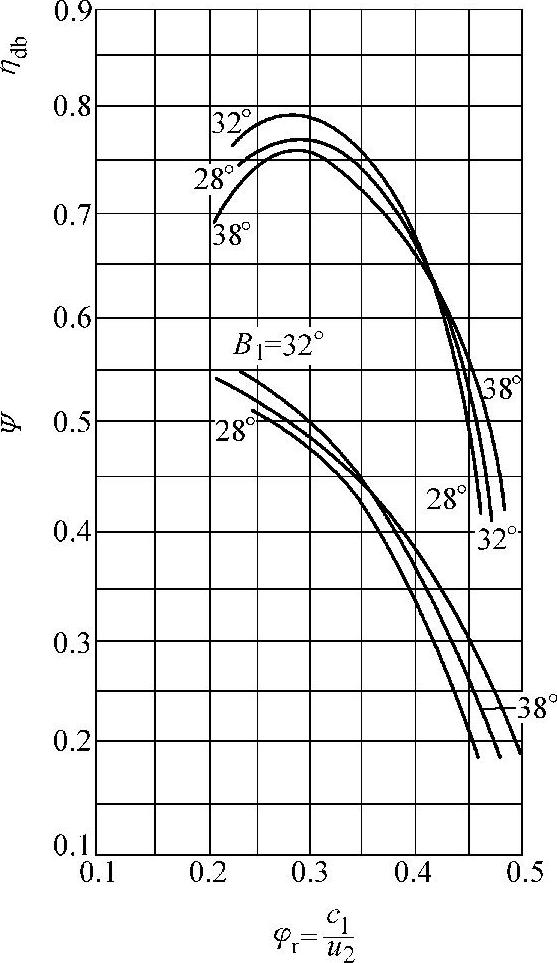

图3-20所示为一个压缩机型叶轮在不同叶片进口安装角β1A时的级性能曲线。叶轮的叶片出口安装角β2A=45°;轮径比λ= =0.554;叶轮叶片的进口安装角β1A分别为28°、32°和38°三种。试验是在叶轮Mu2=0.79(T2=320K,u2=284m/s)时进行的。

=0.554;叶轮叶片的进口安装角β1A分别为28°、32°和38°三种。试验是在叶轮Mu2=0.79(T2=320K,u2=284m/s)时进行的。

三种不同进口安装角β1A的试验结果表明,β1A=32°的级性能曲线最好,它具有较高的效率和能量头系数。因此,对于在一般叶轮的设计中,在满足轮径比λ= 要求的情况下,尽可能按照最佳直径来确定D0和D1,以及采用相应的进口安装角β1A(30°~34°)。(https://www.xing528.com)

要求的情况下,尽可能按照最佳直径来确定D0和D1,以及采用相应的进口安装角β1A(30°~34°)。(https://www.xing528.com)

应该指出,由于叶轮直径D0、D1受到轮径比 的限制,并不是都能够按照最佳的来选取的。因此,叶片进口安装角β1A有时还会比上述度数小些或大些。

的限制,并不是都能够按照最佳的来选取的。因此,叶片进口安装角β1A有时还会比上述度数小些或大些。

例如对水泵型叶轮来说,由于设计流量很小,叶轮进口直径和叶片进口直径的最佳值D0(最佳)、D1(最佳)往往小于轮径比 所允许的数值。这时,常常把D0和D1选得比最佳值D0(最佳)、D1(最佳)要大一些,叶轮进口直径比D

所允许的数值。这时,常常把D0和D1选得比最佳值D0(最佳)、D1(最佳)要大一些,叶轮进口直径比D 也相应增大。然而由式(3-16)和图3-19可以看出,叶片进口安装角β1A将随着

也相应增大。然而由式(3-16)和图3-19可以看出,叶片进口安装角β1A将随着 的比值增大而减小。因此,水泵型叶轮常常会出现叶片进气方向角β1=20°~30°的情况,但过小的进气方向角也会明显地引起级效率的下降。

的比值增大而减小。因此,水泵型叶轮常常会出现叶片进气方向角β1=20°~30°的情况,但过小的进气方向角也会明显地引起级效率的下降。

图3-20 压缩机型叶轮在不同叶片进口安装角β1A时的级性能曲线

在叶轮的制造中,为了便于加工,总是希望在同一段压缩机级的叶轮上尽可能地选取相同的叶片进口安装角β1A。但是,由于体积流量逐级变化等原因,很难在β1A不变的条件下保持段中各级的进气方向角β1与安装角β1A都相同。这种安装角β1A与进气方向角β1之间的差别,称为冲角i(°),可表示为

i=β1A-β1

式中 β1——气流进入叶片后的方向角, ;而c1=c1r为

;而c1=c1r为

进入叶片之后的气体径向流速。

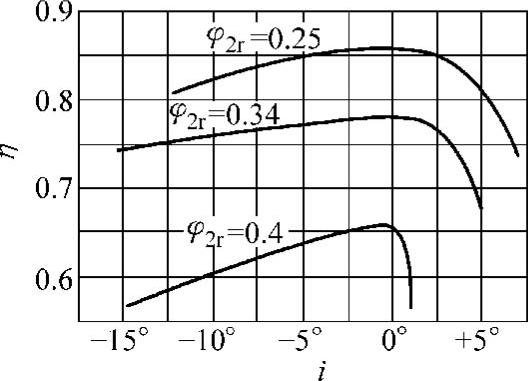

图3-21所示为进口冲角i对于压缩机级效率的影响。试验是用叶轮出口安装角β2A=48°的压缩机级进行的。由图中曲线可以看出,对于压缩机型的叶轮,在冲角接近0°时,级效率最高,在冲角为正(i>0)的情况下(即安装角β1A大于气流进口方向角β1时)级效率的急剧下降要比负冲角(i<0)时来得厉害。因此,对于一般压缩机型叶轮,其叶片进口角选用时可按i=0或i=-4°~2°的范围内选用。对于水泵型叶轮,在叶片气流进口方向角小于25°~26°时,一般仍采用叶片进口安装角β1A=25°~26°。

图3-21 不同进口冲角i对压缩机级效率的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。