(1)技术供水系统。

技术供水系统分机组冷却供水系统和全厂低压供水系统。

机组冷却供水系统包括机组各轴承冷却用水、空冷器用水、上、下止漏环冷却润滑供水、调速系统冷却器用水、主变压器冷却用水等。水泵升压供水系统设计压力2.5MPa,试验压力3.6MPa。机组技术供水采用单元供水方式,从每台机组的尾水管引1根DN450技术供水管至尾水管,经2台卧式双吸泵加压、2个全自动滤水器过滤后向各自的机组提供冷却水。同时,将1号机组与2号机组取水口相连接、3号机组与4号机组的取水口相连接,互为备用,提高供水的可靠性。每台机组配2台卧式双吸泵和2个全自动滤水器,一用一备,冷却水经各用水点后排至尾水管。

全厂低压供水系统主要包括为主变压器空载冷却、SFC变频器、中压空压机提供冷却水,为厂外的消防水箱提供补水水源,为厂内机电设备消防提供水源,为厂内渗漏排水深井泵提供润滑水等。全厂低压供水系统设计压力1.6MPa,试验压力2.5MPa。低压供水分两路从下水库取水,分别沿1号机组及4号机组尾水隧洞引至厂内蜗壳层的上游侧,经过2台全自动滤水器,在蜗壳层上游侧形成厂内低压供水总管,为厂内低压用水设备提供水源。低压供水系统中的冷却水除主变压器空载冷却水正常情况下通过加压泵加压直接排入尾水管外,其他用水点均排入厂内渗漏集水井,经渗漏排水泵排至下水库。

主轴密封冷却润滑用水从压力钢管减压供水作为主水源,同时从低压供水总管通过加压泵加压作为备用水源。技术供水系统主要设备布置在地下厂房高程1276.0m的蜗壳层,技术供水明管有防结露措施。技术供水系统主要设备见表10.4.1。

表10.4.1 技术供水系统主要设备

(2)渗漏排水系统。

电站采用独立的渗漏排水系统,其主要任务为排出地下厂房围岩渗水、进水阀和机组等设备漏水、部分辅助设备冷却水和厂内设备检修冲洗排水等。全厂设1个渗漏集水井,布置在主厂房右侧,集水井的有效容积为364m3。集水井配5台立式深井泵,3台工作、2台备用,2根规格分别为DN400和DN350的排水管沿1号机组的尾水隧洞排至下水库,渗漏排水系统的设计压力为2.5MPa。集水井设2套水位计,1套为投入静压式(配SXⅡ数显报警仪),1套为浮子式,2套水位计互为备用,为深井泵提供起停及报警信号,同时将信号传到中控室。渗漏排水泵布置在高程1282.80m的水轮机层,启动润滑水取自厂内低压供水总管。厂内渗漏排水系统主要设备见表10.4.2。

表10.4.2 厂内渗漏排水系统主要设备

(3)机组检修排水及水道充水系统。

机组检修排水系统采用直接从尾水管取水,经水泵加压排至下水库的排水方式。检修排水泵共设2台大泵和1台小泵,布置在2号机组、3号机组之间高程1269.00m的水泵房内。水泵手动操作,无备用泵,检修排水系统设计压力为2.5MPa。当机组进行正常检修时,所要排除的水量为9615m3,即从球阀到下水库闸门之间的流道内的积水,2台大泵同时启动,排水时间约为7.1h。当进行机组检修及球阀检修或压力钢管检修时,在高程1400.00m(下水库正常蓄水位)以上的积水靠自流排出,剩余的积水由检修排水大泵排出,所要排除的积水为15403m3,2台大泵同时启动,排水时间约为11.5h。当积水排完后,大泵停泵,投入小泵排尾水闸门和球阀或上水库进水闸门漏水。

电站设置1套机组压力钢管充水设备,主要包括1台压力管道充水泵、供排水管路、各种阀门及管路附件、控制设备等,以满足机组向上水库初次充水或上水库放空检修后机组启动的条件。充水泵吸水管接在全厂低压供水总管上,出口与2号机组和3号机组压力钢管排水阀的支管相连。充水完毕及时拆除,清洗干净后备下次使用。机组检修排水及水道充水系统主要设备见表10.4.3。

表10.4.3 机组检修排水及水道充水系统主要设备

(4)低压压缩空气系统。(https://www.xing528.com)

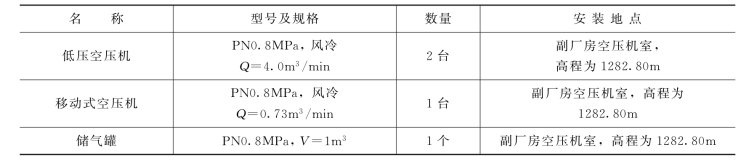

电站设全厂低压压缩空气系统,系统主要包括机组维护检修用气及发电机封闭母线微正压供气系统,其设计压力为0.8MPa。全厂管道母线微正压装置和检修维护供气系统设置2台空压机和1个1m3的储气罐,全厂布置1根DN80的供气干管。低压压缩空气系统主要设备见表10.4.4。

表10.4.4 低压压缩空气系统主要设备

(5)中压压缩空气系统。

厂内中压压缩空气系统共设有机组水泵启动和调相压水用气系统和主轴检修密封用气系统两个供气单元。机组水泵启动和调相压水用气系统用于压低转轮室水面,以减小水泵的启动阻力矩和机组作调相及旋转备用运转时的有功损耗,同时兼作调速系统和球阀操作系统油压装置的压缩空气气源。主轴检修密封用气系统为主轴空气围带供气。机组水泵启动和调相压水用气系统共设5台中压空压机,正常运行时4台工作,1台备用,布置在主厂房右侧高程1282.80m的中压空压机室内。5台空压机并联运行,经全厂DN80供气干管、平衡气罐后分别向8个压水储气罐(1台机组2个,均布置在蜗壳层高程1276.00m各台机组上游侧)供气,和向机组的调速器和球阀压力油罐的补气罐供气(全厂共设1个5m3的调速器和球阀油压装置补气罐)。主轴检修密封用气系统共设置2台中压空压机,排气压力为1.8MPa,1个气罐(1m3,PN=1.6MPa)。中压压缩空气系统主要设备见表10.4.5。

表10.4.5 中压压缩空气系统主要设备

(6)电站水力监测系统。

电站水力监测系统测量项目包括全厂性测量项目和机组段测量项目。全厂性测量项目包括上水库水位、下水库水位、机组毛水头、上水库和下水库拦污栅差压测量、下水库水温测量及廊道水淹报警。机组段测量项目包括压力钢管压力、蜗壳进口压力、转轮与导叶之间压力、转轮止漏环压力、转轮与顶盖之间压力、转轮与泄流环之间压力、尾水管进口压力、肘管进口压力、肘管中部压力、肘管出口压力、尾水管出口压力、机组有效水头/扬程、蜗壳测流、尾水管测流(水泵工况)、主轴摆度、顶盖、机架振动、机组压力脉动等。其中有效水头/扬程、蜗壳测流与尾水管测流由计算机采集数据和显示。水力监测系统主要设备见表10.4.6。

表10.4.6 水力监测系统主要设备

注 表用球阀型号规格:DN20,2.5MPa/10MPa。

(7)透平油系统和绝缘油系统。

透平油系统和绝缘油系统,两系统分开设置。厂内透平油系统主要用油设备为水泵水轮发电机组各轴承油槽及外循环冷却设备、调速器系统、进水阀油压设备等,其中最大用油设备为球阀操作系统用油,用油量为14m3,每台机组总油量约为39.3m3。在厂内绝缘油系统内,主要用油设备为4台主变压器和2台SFC输入/输出变压器。最大用油设备为主变压器,每台主变压器的用油量约为75m3。各变压器底部设集油坑,并各引1根事故排油管将消防时的油水自集油坑排至事故油池。油系统主要设备见表10.4.7。

表10.4.7 油系统主要设备

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。