(1)主厂房桥式起重机安装程序。

先安装靠副厂房一侧250t/50t桥式起重机(该台桥式起重机编号设定为2号),之后安装靠安装间一侧250t/50t桥式起重机(编号设定为1号)。各构件、机件吊装顺序(单台)为:左主梁(吊装单元包括车轮、检修吊架、电动葫芦)→上、下游端梁→右主梁(吊装单元包括车轮、司机室)→主小车架→主起升机构→小车架导电装置→其他附件安装。

桥式起重机安装程序为:桥式起重机安装准备工作→检查锚杆、布设吊具和起吊装置→地锚及起吊装置荷重试验→桥式起重机主梁运输→测量放样大车行走轮位置→行走台车、电动葫芦、司机室、检修平台运输→行走台车、电动葫芦、司机室、检修平台与主梁拼装→主梁吊装、端梁吊装→桥架组合、检查→行走机构安装调整→小车架运输及吊装→起升机构吊装、调整→电气部分安装配线→电气设备安装、调试→小车清扫、拼装、连接、检查→爬梯、栏杆安装和临时电缆引入部分安装→安全装置安装调试、注油、补漆等→定、动滑轮组与钢丝绳连接→机电联调、空载试车→运行试验、验收。

(2)主厂房桥式起重机设备安装方案。

1)安装施工准备。桥式起重机设备到货后,依据到货清单检查验收,其规格型号、数量等符合要求,除供货商已铅封或标明“不准拆卸”的设备外,都进行全面分解、清扫、逐件检查,外观无缺陷,所有检查记录、出厂合格证验证齐全。

对安装现场及轨道梁上杂物和障碍物进行清理,布置现场临时设施,如现场施工临时电源配电柜、工具房、电焊机等。施工电源就近从现场已形成的配电柜上引接,在两侧轨道梁上各布置3盏250W金卤灯作为现场安装照明使用。复核测量基准点,测量放样安装控制点线,在两侧轨道及轨道梁上测量放样轨道中心线、主梁就位线、主梁就位控制检查线、点及地面拼装位置控制点线等。进行安装吊、索具及其他工器具的准备工作,以及桥式起重机结构和设备现场拼装、支撑用钢支墩和枕木等的准备工作。

当具有大于桥式起重机安装时最重单件起重量吨位的吊车时,桥式起重机的吊装变得较为容易。当没有足够起吊吨位的吊车时,利用拱顶已埋设的锚钩增设起吊装置进行桥式起重机的吊装作业,桥式起重机安装天锚吊具及起升机构按同类型号桥式起重机单件最大起吊重量小于40t设计布置。在厂房安装间拱顶布置的锚筋上加设与锚杆相连接的Q234钢板吊具,并在其内部利用型钢加设“米”字形结构加固支撑,使锚钩和吊具钢板连成整体。在与埋设的锚杆搭接的钢板下部的轴孔内穿入销轴并连接40t滑轮组,采用φ25、1770级钢丝绳穿绕,经导向轮(16t单滑车)连接7t卷扬机,导向轮、卷扬机固定采用地锚形式。

天锚吊具安装步骤为:对天锚锚杆布置进行清理、检查,根据检查结果绘制精确的锚板结构图,以方便锚板结构在安装时搭接焊缝间隙较小,焊接质量可靠。根据确定后的锚板施工图纸进行锚板下料、制作,制作完成用5t汽车运至安装间。主厂房安装间提供工作面后,天锚吊具安装工作开始,在50t汽车吊的臂杆头部布设一个钢构工作平台,利用此平台将施工人员升到主厂房埋设的天锚锚杆部位,焊接2个小锚板安装吊耳并利用拱顶锚杆搭设天锚吊具安装平台。小锚板安装吊耳焊接完成经检查符合要求后,在吊耳上挂装1个5t滑车,穿绕φ19钢丝绳,利用下部地锚挂导向轮、钢丝绳用卷扬机将锚板拉至安装部位,使用汽车吊配合将施工人员送至拱顶位置,在安装平台进行锚板与锚杆位置的调整(在另一小吊耳上挂手拉葫芦配合),调整到位后进行加固焊接。锚板焊接完成,经检查满足要求后,先在地面将滑轮组穿绕好钢丝绳,再利用汽车吊将滑轮组挂装在锚板上;天锚吊具安装完后,穿绕滑车组,进行天锚吊具负荷试验。

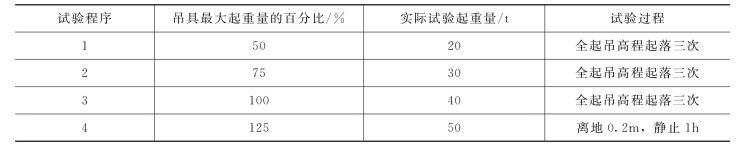

天锚吊具负荷试验,天锚与起吊装置组合后最大起重量为40t,桥式起重机安装时最重件不大于40t。天锚吊具负荷试验用试块、吊篮采用桥式起重机试验用吊篮和试块,负荷试验用的吊篮和试块用平板车运输到安装间。当天锚吊具、滑轮组、卷扬机设施安装、连接全部完成后,按起吊重量40t的额定起重量,进行分级增加负荷,对吊具分别进行试验,试验步骤、重量及范围见表10.1.1。天锚吊具试验前对锚板与锚杆焊缝、锚杆与拱顶接触线及导向轮地锚座、卷扬机与锚筋焊缝进行标记。试验完成后对标记部位进行检查,无裂纹、松动现象,检查锚杆、锚筋无变形,天锚吊具试验检测合格。

表10.1.1 天锚吊具试验步骤

2)设备到货卸车及工地二次运输。桥式起重机设备到货后,将立即组织到货的工地卸车工作,并在设备到货后4h内将设备吊离运输车面。

主梁二次运输设备选用1台40t平板车,主梁运输装车设备选用50t汽车吊1台。桥式起重机主梁装车前,根据主梁现场吊装施工方案确定主梁的装车方位,当50t汽车吊进入装载现场后,起吊主梁起升高度超过1.5m后,平板车倒车进入主梁底部后完成主梁装车工作。主梁装车吊点按主梁到货的布置吊点进行拴挂起吊。吊车主钩位于重心上部,在吊具绳索挂在主钩上后,在钢丝绳与主梁接触部位支垫保护层,起吊。在专人指挥、专人监护的情况下,进行试吊3次,检查吊车和钢丝绳拴挂情况,确认可靠后,再将货物起升至略高于平板高度,待主梁吊入平板车货台顶部后,调整货物重心与平板车装载中心相重合,在货物下方相应的位置支垫枕木,然后吊车将货物平稳搁置平板车上,再用4个5t手拉葫芦分前后左右,配合钢丝绳将货物与平板车捆绑牢固。主梁运输途中,指派专人监护,同时在运输车的前方起引导和清障。在弯道、交通道口、交通洞,进入安装位置时指挥引导车辆行走,运输途中,车速限制在10km/h以内,交通洞、弯道处限速5km/h。主梁到达安装间后,用天锚起吊设备配置的50t滑车组进行卸车作业,在起吊钢丝绳系挂牢靠并系好牵引缆风绳后,再将捆绑绳解除,当货物起吊离开平板车一定高度后,平板车退出。

主小车架二次运输吊装设备选用1台40t平板车和50t汽车吊1台。主小车架起吊装车设备采用50t汽车吊,当50t汽车吊进入装载现场后,按主小车架到货的布置吊点进行拴挂起吊。吊车主钩位于重心上部,在吊具绳索挂在主钩上后,在钢丝绳与主小车接触部位支垫保护层。在专人指挥、专人监护的情况下,进行试吊3次,检查吊车和钢丝绳拴挂情况,确认可靠后,再将货物起升至略高于平板高度,待主小车吊入平板车货台顶部后,调整货物重心与平板车装载中心相重合,在货物下方相应的位置支垫枕木,然后吊车将货物平稳搁置平板车上,再用4个5t手拉葫芦分前后左右,配合钢丝绳将货物与平板车捆绑牢固。

其他设备二次运输机械的选用根据设备的外形尺寸、重量按技术措施规定和要求实施。大于10t的大件设备运输采用40t平板,其他设备采用8t、5t汽车运输,起重机械设备配备25t汽车吊。

3)轨道、车挡、滑触线安装。清扫岩锚梁及轨道梁上工作面,检查轨道基础埋板中心、高程及间距是否与设计施工详图一致。根据测量控制点线在上、下游岩锚梁上测量放样出轨道中心线和基准高程点。根据测量放样的中心线将固定轨道的螺栓焊接到预埋的钢板或插筋上,安装垫板,用经纬仪或用钢琴线法调整垫板中心,用水准仪配合调整垫板高程,用水平尺控制垫板水平,使其符合要求。

检查轨道的形状、尺寸,若发现有弯曲、扭曲等变形时,进行校正。对安装部位进行检查、清理,对一、二期混凝土结合面凿毛处理并冲洗干净。轨道吊装前进行编号,轨道吊装由50t汽车吊在安装间地面分别将轨道转吊至上、下游岩锚梁上后,再由人工转移至各就位位置(安装间位置直接吊装到位),轨道在埋件安装前吊运到位,摆放到靠岩壁梁里侧,不影响轨道埋件的安装。

根据轨道安装要求摆放轨道,利用经纬仪、水准仪、钢卷尺配弹簧秤调整轨道的中心、高程及轨距,调整轨道的接头左、右、上3面偏移。调整控制误差为:轨距L(卷尺弹簧秤拉力15kg时)的容许误差ΔL控制在±3.5mm以内,在轨道全长范围内每隔10m进行测量,在测量时考虑钢卷尺在受拉力和自重作用下伸长和下扰,在跨度测量时对测量值进行修正(轨道实际跨度=盘尺上读数+表中修正值+加计量修正值)。在同一截面上,左右轨道轨顶面最高处的高差ΔH不大于6mm,在轨道全长范围内每隔10m范围进行测量。轨道中心线与设计中心线在水平面上的直线度误差,在2m范围内容许误差±1mm以内,在全长范围内控制在±10mm以内。轨道中心线与设计中心线在垂直面上的直线度误差,在2m范围内控制在±2mm以内,在全长范围内控制在±10mm以内。轨道顶面对水平面的倾斜度在纵向和横向均不大于3/1000,每隔10m用水准仪对两轨道分别测量。打紧压板螺丝,复测高程、水平、轨距,符合规范要求后,进行二期混凝土的浇筑,并在二期混凝土达到凝固期后进行复测检查,并记录轨道复测有关资料。

车挡安装,对到货车挡按图纸资料要求检查验收,按测量放样控制基准点布设车挡安装控制点线,吊装并按设计要求调整车挡。

滑触线到货后检查验收滑线及支架,清理安装现场,利用施工期32t桥式起重机上搭设的临时平台进行滑线安装。安装滑线支架,其安装基准高程、水平度、相对位置、焊接符合要求后。按供货厂家技术要求安装滑触线,滑线与支架的紧固件连接牢靠,滑线接头位置按厂商技术要求施工,保证接头处平滑,其变程及左右偏差符合要求后。按设计电压等级要求进行滑线送电前绝缘等检查和耐压试验工作,安装滑触线的滑动取电装置,达到滑触线全程通过滑动取电装置时无阻塞现象,并接触良好、导电稳定、无打火、失电现象。

4)测量放点。根据提供的测量基准点,复核、验证其资料和数据的准确性。根据测量基准点进行桥式起重机轨道放点工作,检查轨道安装中心线和基准高程点,并根据在安装间场地桥式起重机安装施工方案的布置、测量放样桥式起重机安装位置的控制点线。(https://www.xing528.com)

5)桥架安装。主梁起吊前按重量、高度及梁内结构合理布置吊耳板,焊接后进行PT检查,合格后开始起吊。主梁运进安装间后,把主梁起吊点对正天锚动滑轮组,然后由天锚起升装置进行卸车,并放置钢支墩上临时摆放。利用50t汽车吊进行电动葫芦、检修吊架、大车行走机构与主梁的地面组拼装配。在动滑轮组上,拴挂起吊主梁钢丝绳,检查起升卷扬机、转向滑轮组及其地锚,确定安全后,主梁两端拴挂牵引绳,将第一根主梁起吊至轨道梁上。在第一根主梁起吊后,将其向厂房右侧牵引9~10m左右。第二根主梁吊装前,先将司机室运输到厂房安装间,然后将左侧主梁运输进厂房安装间,进行司机室与主梁的组装。然后将左侧主梁吊装就位。在安装上电动葫芦后,用木楔子楔紧滑轮,防止其在吊装过程中滑动。

桥架组装后检查,在主梁跨中处其允差范围:0.9S/1000~1.4S/1000且最大上拱度在S/10范围内(S为桥式起重机跨度),采用水准仪法测量主梁上拱度,桥架对角线误差范围为10mm。主梁旁弯(向外侧凸曲),在离上翼板100mm的腹板上测量值小于等于8mm,同一截面上小车轨道高低差小于等于8mm。

6)小车架安装。桥架组合尺寸按设计图纸允许偏差调整,符合要求后,将单台桥式起重机小车整体运输到安装现场,按埋设吊点中心和小车组合后重心位置对正,将小车架及小车行走机构整体起吊,底面超出主梁轨面后,将大车行走到小车底部,对正主梁轨面后落钩就位(在小车吊装之前,先将组合桥式起重机的大车行走机构接上临时电源,让桥架向1号机组侧运行,以不影响小车吊装为准)。然后进行主起升机构的吊装。如小车架整体运输有限,则将分部件运至安装场天锚吊具下,在钢支墩上进行组拼后起吊。

7)起升机构安装。按起吊小车架方法分别起吊主起升机构减速箱、卷筒、电动机、定滑轮组等机件。安装钢丝绳时,在洁净的地方拖线,不绕在其他物体上,防止钢丝绳划、磨、碾压和过度弯曲。钢丝绳在卷筒上,按顺序整齐排列,钢丝绳缠绕过程地面铺设层板。在桥式起重机组装完成后空载试运行进行钢丝绳缠绕,钢丝绳缠绕的前提是运行机构、起升机构能够正常运转。将需缠绕钢丝绳的小车开至安装间吊点下方,在顶部吊点悬挂10t导链。将到货钢丝绳运至安装场,吊放到托架上,将动滑轮固定在主起升机构下方,用槽钢牢固地固定。用导链配合将钢丝绳头抽出,提至卷筒用压绳器固定,缓慢开动起升机构将所有钢丝绳缠绕在卷筒上。

用导链配合完成钢丝绳的全部缠绕工作后,将其绳头固定在桥式起重机上,用钢丝绳卡卡住(绳头留出三圈钢丝绳长度)。大车开到机坑处,启动起升机构逐渐下放钢丝绳使动滑轮(吊钩)下落至极点,将已固定在桥式起重机的绳头缠绕在卷筒的另一端与压绳器固定。松去钢丝绳卡,启动起升机构,提起吊钩,期间检查钢丝绳排绳情况是否良好,对钢丝绳缠绕方向进行检查,并对长度进行测量检查。

8)机件、构件安装。对桥式起重机部件进行全面分解、清扫、检查,对有缺陷的会同厂家及时提出处理方案,尽可能在吊装前进行处理,对大、小车行走轮进行检查,并注油使其转动灵活。吊装大车行走机构在岩锚梁轨道上按安装定位位置摆放调整时,支垫牢固可靠,主梁与大车行走机构组合时,接合面预先清理干净,偏心支垫位置选择有立筋的受力部位。主梁与端梁组合时,调整桥架顶部的轨道高程,使小车跨距及对角线符合技术要求,然后将连接部位及连接板结合面按技术要求进行处理,并用力矩扳手按设计值紧固连接高强度螺栓。高强度螺栓连接安装完毕后,进行复验数据,抗滑移系数复验,扭矩、扭矩扳手检查数据的检查。扭矩检查在螺栓终拧1h以后、24h以前完成。

钢结构的摩擦面安装前复验制造所附试件的抗滑移系数,抗滑移系数值合格后才使用。用高强度螺栓连接的钢结构,在拧紧螺栓并检查合格后用油腻子将所有接缝处填嵌严密,并按防腐要求进行处理。小车架及小车行走轮在地面按图纸要求组合,按设计要求的小车方位吊装小车。对起升机构,大、小车行走机构进行安装调整,包括齿轮间隙、各式制动闸瓦间隙、靠背轮找正等。操作室、扶梯、栏杆安装应注意连接螺栓紧固、焊接部位符合要求。

9)电气设备安装。电机安装时转动检查无碰卡声,并复核安装基础中心线正确,基础螺栓孔的位置、大小、深度及基础标高正确;电机与联轴器的轴线在一条直线上,基础螺栓紧固可靠;电气盘柜安装就位整齐、美观,表面无伤痕和损伤,安装位置与厂家图纸相一致,其盘柜安装水平度、垂直度符合技术要求,盘体接地可靠;桥式起重机小车移动导电装置安装按图纸要求进行,两端固定牢靠,通过人行道的架空电缆有防护措施;桥式起重机配线、电缆布置整齐美观、正确,电缆桥架、滑线支架固定牢固可靠;司机室控制系统各挡位动作正确,运行、升降速度符合设计要求,仪器仪表显示正确,按钮、开关灵敏可靠,遥控装置安装调试符合设计要求。

10)调试检查。当桥式起重机安装完工后,及时对结构部分进行检查(含复测),其中主要包括:轨道及车挡等安装尺寸、水平度、平行度检查,大车桥架(含小车轨道)、小车架尺寸检查和螺栓连接可靠性检查。对机械运转部位按图纸要求调整好配合间隙,传动连接机件的轴向、制动闸瓦间隙按设计图纸或规范要求进行调整,使其符合要求。检查定、动滑轮组及平衡滑轮的运转情况,大、小车和主副起升机构部分的运转情况。检查主副起升系统钢丝绳穿绕是否符合图纸要求,定、动、平衡滑轮组运转是否自如,钢丝绳的末端在卷筒上的连接压固是否符合技术规范要求,主、副钩起升上限位是否符合设计要求。对滑线、电气制动、变频设备、遥控装置、仪表、仪器、声光、电信系统和操作系统进行检查试验,对单台和两台桥式起重机同步运行进行调试检测,动作正确无误,确保桥式起重机的可靠性、安全性。检查电线、电缆敷设和接线符合要求,保护接地或接零良好,电气设备和线路的绝缘电阻值满足规范要求,测量的接地接触电阻值符合规范要求。

进行分部机构的空运转试验时,检查各部分机械和电气运转可靠、动作正确,电动机运转平稳,三相电流平衡,齿轮啮合良好,各限位动作可靠,制动装置动作迅速、准确可靠。闸瓦、闸片与制动轮的间隙均匀,大、小车行走机构运行平衡,供电系统运行良好(在进行分部或联合空运转试验前,对桥式起重机的各润滑部位、传动轴承、减速箱等加注润滑油脂)。

(3)大起吊吨位吊车吊装主厂房桥式起重机设备。

吊具选择120t汽车吊,用4个17t卸扣,2根9m长φ43-6X37L钢丝绳吊装桥式起重机主梁与主小车。

1)附件安装。制作主梁安放支墩,将主梁置于支墩上,安装必要结构附件。安装大车行走机构,行走机构计8件,单件重2t,安装过程中用3t手动葫芦挂装与调整,用螺栓把合在主梁上。安装走台,把合于主梁上;将司机室挂接、把合在相应的槽钢上;将吊篮(检修平台)安装、焊接在走台上;安装上、下游侧电缆滑车架;安装灯座等临空附件,并引出接线至走台上。

2)主、端梁吊装。左主梁在安装间与岩锚梁轴线形成45°左右夹角后,用120t汽车吊吊装,其底部越过桥式起重机轨道平面300mm后,用绳索牵引至平行垂直于岩锚梁轴线安装。用全站仪检查其与岩锚梁轴线的垂直度,无误后用木楔子板楔在车轮与轨道间,使其固定。

使用汽车吊吊装桥式起重机端梁,端梁与吊车间采用2台3t倒链(或1台3t倒链和1根钢丝绳)连接,便于端梁水平度的调整。调整端梁水平与高程,穿入销钉,用螺栓将端梁靠安装间侧把合在左主梁上。端梁另一侧用千斤顶支撑。

用同样方法吊装右主梁,并预留出主小车吊装空间。

3)小车吊装、主梁与端梁拼装。用120t汽车吊将主小车吊装至主梁上平面以上300mm的位置,牵引右主梁与上、下游端梁拼装。使用千斤顶调整端梁与右主梁相对位置,穿入销钉,按力矩要求用螺栓将其与右主梁把合。将小车吊装在小车轨道上,调整小车车轮中心与小车轨道的位置。将主小车牵引至上游侧后,从主梁外侧吊装副小车,将主副小车以铰接方式相连。

桥架整体拼装好后测量调整桥架跨度、对角线、两侧大车车轮的同位差,测量误差符合《通用桥式起重机》(GB/T14405—1993)的规定。

4)其余结构附件安装。按顺序吊装电气盘柜、电气房于走台上;安装电缆滑车、滑触线防护架、小车栏杆、扫轨板、缓冲器等附件;电气布线、安装;安装电气布线桥架,铺设电缆,然后安装相关电气设备、灯座;各减速器及润滑部位加注润滑油;安装限位装置,运行大车、小车、电动葫芦,确定其终端行程开关、终端限位器、行程开关撞杆位置,分别将其焊接在桥架和小车上。穿绕起升机构钢丝绳(卷筒左旋槽穿右旋钢丝绳,右旋槽穿左旋钢丝绳),然后调整起升高度限位器。对桥式起重机现场焊接部位和运输中碰掉油漆的部位,补上油漆。

(4)第二台桥式起重机安装。

机组侧桥式起重机(2号桥式起重机)安装完成后,将桥式起重机移动至机组侧,让出安装部位进行靠安装间侧桥式起重机(1号桥式起重机)的安装。安装方法与2号桥式起重机安装方法相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。