开挖时,具备设备进场条件的部位,采用机械设备开挖,运输设备可以就位的部位,直接挖装运至渣场。运输设备不能就位的部位,反铲翻渣至集渣平台,然后装车运至渣场。设备无法进场作业的部位,采用人工清坡,将覆盖层和堆积物清至集渣平台,再装车运至渣场。

(1)土方开挖。

1)植被清理包括开挖工程区域内的树桩、树根、杂草、垃圾、废渣以及其他有碍物。植被清理采用人工配合机械进行施工,施工时,将清理范围延伸至建筑物基础边线外侧至少5m的距离。

2)表土的清挖采用人工配合机械施工,开挖的表土运至指定的地点并与其他开挖渣料分开堆放,表土堆积体不宜过高,避免将土壤压实和防止冲刷流失。堆存的有机土壤用于工程的环境保护、土壤保护和恢复造地使用。

3)为保护土质边坡免受雨水冲刷,进行开挖施工之前,按照施工图纸的要求完成边坡上部的永久性山坡截水沟、排水沟的施工。对上部未设置永久性截水沟的坡面,加设临时性山坡截水沟,并在边坡开挖前完成施工。开挖部位的顶面,根据永久及临时排水、截水系统的布置,设置一定的地面排水坡度,并设置临时排水沟,将积水引至边坡排水系统排除。

4)采用2.0m3反铲开挖,D155型推土机集料,0.7m3反铲削坡,人工配合修整边坡。所有土方开挖料全部运至指定弃渣场。施工时,按测量放样开口线自上而下分层开挖,一般分层厚度按3.0~4.0m控制。同一层面土方开挖施工结合石方开挖按照“先土方开挖,后石方开挖,再边坡支护”的顺序进行,使开挖面同步下降。用D155型推土机集料,2.0m3反铲装渣,15t自卸汽车运至指定渣场。对崩积层中的块石,则采用手风钻浅孔小炮炸裂挖除。

(2)铅丝石笼堆筑。

铅丝石笼共12810m3。主要为挡渣坝。

铅丝石笼用φ16钢筋焊接骨架,用8号铅丝绑扎网格成笼,网格尺寸不大于15cm×15cm,铅丝笼尺寸一般为2m×2m×1m。铅丝笼内填块石所用石料质地坚硬,无风化、剥落和裂纹,石料的极限抗压强度不小于50MPa,块石直径不小于20cm。铅丝笼码放整齐,并压缝码放,各铅丝笼之间用8号铅丝连接牢固,不平整度不大于5cm。

1)块石料的质量和技术要求。

a.块石料的质量。块石要求石质坚硬,遇水不易破碎或水解,硬度3~4,密度不小于2.65t/m3;充填钢筋石笼的块石粒径、单块重量应符合设计文件或有关技术要求,且块石粒径不得小于网笼的孔径,为20~50cm;不允许使用薄片、条状、尖角等形状的块石,风化岩石、泥岩等亦不得用作填充石料。岩石的抗压强度应大于50MPa。

b.施工技术要求。铅丝石笼拦渣坝基础做妥善处理,铅丝石笼骨架采用φ16热轧带肋Ⅱ级钢筋,接头采用电弧焊焊接方式连接,焊接长度取35倍钢筋直径。网面采用φ6.5热轧盘条光面钢筋,网面钢筋通长编织,尽可能减少焊接加长对钢筋笼整体的不利影响。网面钢筋与骨架钢筋之间的连接,采取有效措施确保连接牢靠。钢筋之间采用电弧焊焊接方式连接,电弧焊烧蚀深度控制不超过钢筋直径的1/3。铅丝石笼预留一面网面钢筋,待块石填满后,再做封口。钢筋网之间采用φ6.5光面钢筋间隔30cm跳格连接,块石充填施工由熟练工人精心摆放,力求块石大小搭配适当,充分密实,避免同粒径块石过分集中或石料架空等施工缺陷,严禁强力抛掷冲击钢筋网。铅丝石笼拦渣坝砌筑时上、下错缝,横缝顺直,外露面平整。铅丝石笼在运输及吊装时采取有效措施,防止过大变形或损坏。

2)铅丝石笼堆筑。铅丝石笼施工前,先采用反铲配人工进行修坡处理,钢筋笼按设计结构在加工厂内加工成型,载重车运至现场,按设计边线码放、调平、反铲,配合人工装笼,块石装笼注意控制密实。施工时利用吊车与人工配合进行钢筋笼码放,上、下层钢筋笼错缝码稳,钢筋笼之间采用短钢筋电焊连接,保证钢筋石笼的整体稳定。(https://www.xing528.com)

石笼铺筑前,先铺设碎石垫层,铺设垫层前,将地基平整压实,垫层厚度铺设均匀,控制密实度大于90%。明缝均用小片石料填塞紧密,石笼块石分层铺设,石笼与石笼之间错缝砌筑,采用柔性连接措施相互连接。底层钢筋石笼采用钢筋桩锚固在基底地层内。钢筋笼制好后,运至工作面,利用人工配合反铲装石。高强铅丝石笼连接采用软连接,连接高强钢丝的直径提高一级。石笼内部填石分层、错缝、密实。钢筋笼预先制作,钢筋笼和石块分别采用自卸汽车运至每一填筑层上,沿堰坡边缘堆成带状,已装填块石的钢筋笼根据测量放线由汽车吊安放就位或钢筋笼由测量定位后就位,然后将石块人工装入钢筋笼。钢筋笼吊放前进行垂直校正,就位后控制钢筋笼顶、底高程误差不大于5cm,就位后立即进行固定,防止下沉和倾斜。环库公路以上支沟处理采用铅丝石笼堆筑,如图8.2.2所示。

图8.2.2 环库公路以上支沟处理采用铅丝石笼堆筑

(3)石渣填筑施工。

1)填筑材料要求。填料采用碎石和块石,不含植物残体、垃圾等,并避免采用强风化石料作为填料。基础垫层填料采用非强风化的碎石或卵石,块石料的最大粒径控制不大于20cm。铺垫料前,清除场地内填土层底面以下的耕土和软弱土层。

2)施工工序。填筑的施工顺序为:测量放线→地表处理→临时排水设施施工→分层填筑→分层碾压→分层密实度检测→排水设施施工。

3)填筑施工。填筑前,将填筑区的地基按要求的设计线、坡度、高程和尺寸进行开挖和处理,测放出填筑边线、高程。从渣场装运石料至填筑部位卸料摊铺,松铺厚度为80cm。填筑从较低高程开始,采用推土机进行平整,每层平整后YZ16振动碾碾压6遍,相邻碾压面重叠20cm,局部碾压不到的部位采用HW-60打夯机夯实,碾压过程中适量均匀洒水,以取得最大的压实密度。铺料时不允许自卸车从高坡向下卸料铺盖,压实体控制不出现漏压虚层、干松层、弹簧层、剪力破坏层和光面层等不良现象。

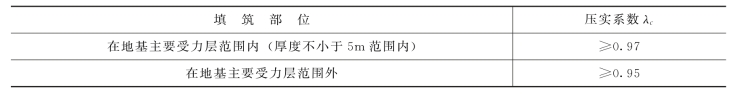

4)填筑施工参数要求。铺料厚度为30~50cm,振动平碾碾重为12~15t,碾压遍数8遍以上。为保证填筑质量,分层检验压实的密实度,相应控制指标见表8.2.2。

表8.2.2 石渣填筑压实的密实度控制指标

注 压实系数λc为压实填料的控制干密度与最大干重度的比值,最大干重度可取22kN/m3,承载力要求不小于230kPa。

对于无法采用碾压机械施工的部位,采用振动板、振动夯压实或人工夯实进行处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。