在地下厂房交通洞口附近哈拉沁沟左岸安装了一座HZS90型双卧轴强制式混凝土拌和站,向地下厂房系统工程、引水系统工程和尾水系统工程等供应常态混凝土。严寒地区冬季进行混凝土施工,主要要保证施工工作面的环境温度不低于5℃,且在混凝土强度未达到设计强度的40%前,必须有保证混凝土强度增长的措施,不允许混凝土发生冰冻损害,产生质量问题。混凝土温度控制首先要保证混凝土的浇筑温度,因此,冬季浇筑混凝土出机口温度和混凝土运输距离、混凝土运输车保温措施及环境温度尤为重要。保证出机口温度关键在于组成混凝土的骨料温度、水温以及混凝土生产过程的环境温度。

冬季拌和楼采用全封闭保温、热水锅炉和暖气排管相结合的供热方式,采取加热骨料、热水拌制混凝土的方法,控制出机口温度满足规范要求。混凝土运输车设置保温被,尽量减少倒运次数和缩短混凝土运输时间。拌和站除水泥和粉煤灰储存罐不进行保温外,所有设备和结构均封闭在保温棚里,保温棚设计为高低跨连续结构,高跨设计高度为8m,低跨设计高度为6m,低跨高度满足骨料运输车翻斗倒料要求。保温棚以方钢为框架结构,用10cm厚复合泡沫板进行封闭。保温棚分4部分,包括骨料升温区、拌和区、锅炉房和拌和热水存放区及车辆通行过渡区。由于整个拌和系统在密闭空间里运行,运行过程中产生的粉尘较多,为保证拌和设备和装载机运行安全,在保温棚屋面安装风机对粉尘进行抽排。同时在屋顶安装防滑条和悬挂安全绳的挂钩,确保发生暴雪时,人工及时对保温棚进行清理,保证保温棚结构不被雪荷载破坏。

根据冬季混凝土施工计划,结合拌和站运行工况,确定拌和站日最大供料强度为300m3。据此在拌和区布设储料仓3个,分别存储小石、中石和砂子。料仓与料仓间采用浆砌石挡墙进行隔离,防止混料。每个料仓的存储量为300m3,能拌制600m3混凝土,满足拌和站两天全负荷拌制混凝土用。为保证拌和站连续运行,在拌和区料仓旁边设计升温区,升温区和拌和区间采用棉帘进行隔离,防止在升温区倒运骨料时与拌和区热交换,引起拌和区热量损失。考虑到砂子的升温时间长,升温区又布设4个料仓、3个储砂仓,存储面积400m2,平均堆高6m,每个料仓设计存储800m3,满足拌和站3天的最大供应强度需要;一个储小石仓,设计存储量300m3,满足两天的最大需求强度,中石不进行升温,需要时直接从外部料场进行补充,确保骨料连续供应。

拌和站供暖系统由锅炉房、热水锅炉、供暖管路、管道泵和暖气排管组成。锅炉房布置在拌和区一侧,锅炉房和拌和区之间设置连接通道,可以直接从锅炉房进入拌和区。从防火安全考虑,锅炉房采用防火材料搭建。2台1.5t热水锅炉负责供暖,一台供应拌和区,1台供应升温区。供暖管路采用直径φ60的薄壁钢管,散热片也采用钢管加工成80cm长的平行排管,排管设计间距为3m,沿保温棚及储料仓内壁布设。混凝土拌制用水需求较大,为保证拌制热水能连续供应,采用1台3t锅炉并配备1个90m3水箱组成供水系统,锅炉循环加热水箱储存水。整个保温棚共设两个进出通道,一个设在升温区,另一个设在拌和区,通道设计长度为10m,作为车辆进出缓冲过渡区。每个通道设大门和棉门帘各一道,大门采用活动保温板推拉门,并安排专人负责推拉,保证混凝土运输和骨料倒运时,最大限度减少棚内热量的损失。(https://www.xing528.com)

拌制混凝土热工计算,要求出机口温度不小于10℃,混凝土入仓温度不低于5℃。按照拌和站生产主要混凝土C25配合比,控制水泥温度不低于-5℃、热水温度60℃,并考虑上料时温度损失,控制砂和粗骨料升温后温度要大于-3℃。

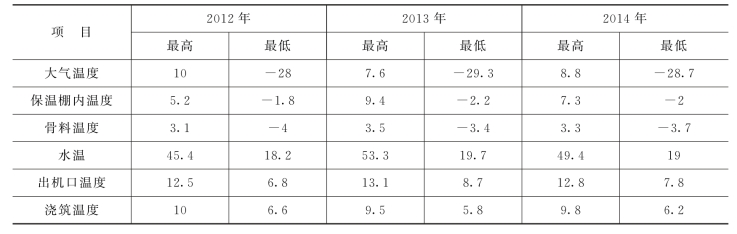

呼和浩特抽水蓄能电站地下厂房混凝土拌和站经过3个冬季的运行,其各项温度监测成果汇总见表7.5.2。

表7.5.2 冬季地下厂房混凝土拌和站温度监测成果汇总 单位:℃

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。