(1)试验测试及监测技术特性。

呼和浩特抽水蓄能电站的高强钢岔管是国内水头较高、HD值(岔管设计水头与直径之积)最大的高压钢岔管,采用国产强度等级高,厚板钢材生产,瓦片和月牙肋制作难度大,施工质量要求高,焊接残余应力测试和水压试验工况下应力测试技术含量高,代表了我国抽水蓄能电站工程建设发展的技术水平。为了更好地完成高水头抽水蓄能电站高强钢岔管钢材、制作、试验和质量检验,提高国产化的科技创新水平,针对呼和浩特抽水蓄能电站高强钢岔管水压试验测试及监测的技术特性开展专题科研项目的研究,为我国抽水蓄能电站的工程建设提供经验和借鉴。

根据工程设计要求,钢岔管制作完成后,现场进行钢岔管的水压试验,并进行焊接残余应力和水压试验应力、焊缝热影响区硬度、变形及缺陷扩展等检测和监测工作。

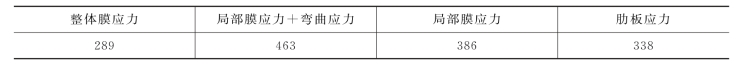

岔管的基本技术特征为:①水压试验工况按明管载荷;②岔管腰线最大内水压力按9.06MPa控制;③钢材材料弹性模量E=206GPa,泊松比μ=0.3;④钢材的抗力限值见表6.7.1。

表6.7.1 钢材的抗力限值(水压试验工况下明岔管允许应力) 单位:N/mm2

(2)测试方案。

1)焊接残余应力测试方案。

a.布置测区。测试部位按焊缝分布情况确定,用油漆标记出测试部位并编号,所有被测部位无涂层、飞溅及污物。布置5个测区,每个测区分别包含焊缝中心、熔合线、热影响区的测点。

b.测区表面处理。对各测区表面进行表面处理,划定测量区域,用角向磨光机磨平测区焊缝余高,用抛光轮精细打磨,用饱和盐水作电解质进行电解抛光,直至消除磨痕,并清晰地分辨出焊缝、熔合线和热影响区。(https://www.xing528.com)

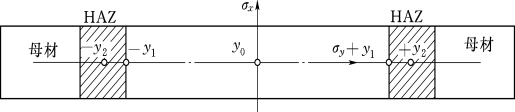

c.测点标记。每个测区按垂直焊缝的方向标记测点,测点至少包含焊缝中心、熔合线、热影响区,对称焊缝纵向轴线标记,如图6.7.2所示,σx表示与焊缝方向平行的焊接残余应力,σy表示与焊缝方向垂直的焊接残余应力。

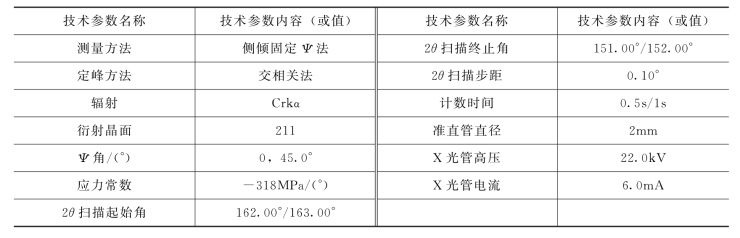

d.测量仪器。仪器名称为X-350A型X射线应力测定仪,其技术参数见表6.7.2。

图6.7.2 残余应力测点标记示意图

表6.7.2 X-350A型X射线应力测定仪技术参数

2)水压试验应力测试。最大水压试验压力值的控制如下:根据设计和规范要求,试验水压达到设计最高水头时,岔管的管壳应力和肋板应力均应处于允许应力范围内。当水压试验测试应力达到结构允许应力时,应做出是否继续加压的决定。

水压试验过程中,通过应力测试,以岔管管壳控制点的应力和肋板控制点的应力限定在材料的允许应力以内,是考虑到焊接残余应力和加工误差的影响,避免水压试验载荷产生附加应力,超出材料的屈服强度,形成加载过程中的材料失效。水压试验过程中的测试应力实际上是岔管在承载过程中的工作应力。如果岔管在焊接制作中存在一定的误差,例如焊缝错边量超差、焊缝内部存在缺陷、表面成形不良等,水压试验过程中,在局部会产生附加的集中应力,并破坏有限元计算的边界条件,造成局部应力增大或形成材料的破坏。因此在水压试验压力值的控制上,应力测试的环向、水流方向上分量的变化范围与计算应力的环向、水流方向分量比对作为试验压力值的控制手段,在试验现场能够及时地将信息传达给试验指挥人员,进行试验过程中的决策,是切实可行和安全的。

钢岔管水压试验最高内水压力达到9MPa以上,为确保在水压试验过程中,钢岔管、封头的焊缝及母材在安全状态下,顺利完成水压试验的各项检测数据,同时,对可能发生的缺陷扩展及避免不能及时发现缺陷遗留到安装、运行阶段,决定在水压试验过程中采用声发射监测技术,对钢岔管水压试验加载过程进行安全性监控,为试验的安全进行提过科学的数据。封头采用Q345R半球形封头,设计厚度超出壳体厚度6mm,制定了600MPa级别的焊材进行500MPa级材料与790MPa级材料的焊接工艺。为了保证水压试验的安全性,取消封头进人孔设计,改成最后一个封头采用单面焊双面成型技术。为了岔管水压试验数据采集的准确性,采用活动支座设计,在每个支座的支撑面上加入高分子低摩擦系数的耐磨材料,消除支座对岔管水平方向上位移及变形的约束。

水压试验升压与应力测试同步进行,在每个保压阶段测试稳定的应力数据,试验测试阶 段 确 定 为0~1MPa、2MPa、3MPa、4MPa、5MPa、6MPa、7MPa、8MPa、9.06MPa,每个保压段保压时间10~15min,最后升压到9.06MPa保压30min,完成一次水压试验的全过程约360min。水压试验过程中的升压速率控制在0.05MPa/min。在1号岔管试验经验的基础上,2号岔管经过了三次加压,试验压力达到9.06MPa,局部最高应力保持在603MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。