引水系统两条隧洞长度分别为:1号隧洞长为1571.11m,其中压力管道1076.537m,高压支管64.762m;2号隧洞长为1584.982m,其中压力管道1093.502m,高压支49.762m。压力管道斜井最大坡角为60°,钢管最大压力级别为790MPa。上平段、上斜井、中平段压力钢管内径为5.4m,下斜井及下平段压力钢管内径为4.6m,下平段岔管将每条高压主管分成两条内径为3.2m的高压支管,高压支管出口直径为2m。1号和2号压力管道及弯/支管编号情况如图6.3.2所示。

图6.3.2 1号和2号压力管道及弯/支管编号图

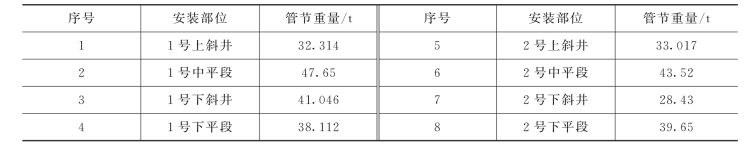

1号压力钢管道(包括1号和2号高压支管)钢衬管节总数为468节,在钢管厂摞节组焊后,安装运输单元数为237个单元。2号压力钢管道(包括3号和4号支管)钢衬管节总数为466节,在钢管厂摞节组焊后,安装运输单元数为222个单元。钢管最大运输安装单元长度为6m,最大运输外部尺寸为6.032m×6.032m×6.000m,各部位最大单元运输重量见表6.3.3。

表6.3.3 各部位压力钢管最大运输重量

(1)压力钢管安装施工布置。

1)钢管运输线路。钢管在钢管加工厂加工完成后,经场内施工道路、施工支洞、洞内运输轨道运输至安装部位。引水系统3条施工支洞均承担钢管运输任务,具体情况为:引水上支洞承担1号、2号上平段和1号、2号上斜井及1号、2号弯管的钢管运输任务。引水中支洞承担1号、2号中平段和1号、2号下斜井及3~6号弯管的钢管运输任务。引水下支洞承担1号、2号下平段、7号、8号弯管和1~4号高压支管及岔管钢管运输任务。

上弯段、上斜井段钢管运输路线为:钢管加工厂→2号公路→9号公路→1号公路→5号公路→引水系统上支洞→吊点→沿洞内钢管运输轨道运至钢管安装工作面。中平段、下斜井段钢管运输路线为:钢管加工厂→2号公路→7号公路→引水系统中支洞→吊点→沿洞内钢管运输轨道运至钢管安装工作面。下水平段、岔管段、支管段钢管运输路线为:钢管加工厂→2号公路→交通桥→3号公路→交通洞→引水系统下支洞→吊点→沿洞内钢管运输轨道运至钢管安装工作面。

2)卸车天锚及洞内牵引卷扬机布置。上平段及上斜井压力钢管卸车天锚布置在2号引水隧洞与引水上支洞交叉处,天锚允许起吊最大荷载40t,卸车天锚旁附近洞壁开挖1个卷扬机室,用于放置卸车5t卷扬机。上支洞端头超出1号引水隧洞位置作为钢管运输主卷扬机室,放置1台32t卷扬机及1台10t卷扬机,32t卷扬机用于1号或2号上斜井段钢管运输,10t卷扬机用于平段牵引。在上支洞上游侧10m处的2号引水隧洞位置布置1台32t卷扬机(此卷扬机在1号引水隧洞封堵前布置到位),在1号引水隧洞封堵后,用于溜放2号上斜井钢管。

中平段及下斜井卸车天锚设置在中支洞和中支洞岔洞相交处,天锚允许起吊最大荷载55t,在卸车天锚旁扩挖1个10t卷扬机室,用于放置卸车10t卷扬机。1号中平段及下斜井在中支洞岔洞末端超出1号中平段位置作为主卷扬机室,卷扬机室放置1台32t卷扬机,1台10t卷扬机,32t卷扬机用于1号下斜井钢管运输,10t卷扬机用于钢管在支洞及中平段时的钢管运输。2号中平段及下斜井在中支洞末端超出2号中平段位置作为主卷扬机室,卷扬机室放置1台32t卷扬机,1台10t卷扬机,32t卷扬机用于2号下斜井钢管运输,10t卷扬机用于钢管在支洞及中平段时的钢管运输。

下平段及高压支管段钢管卸车天锚布置在下支洞变压器室处,天锚允许起吊最大荷载65t。在下支洞卸车天锚旁开挖一个卸车卷扬机室,用于安放10t卸车卷扬机。在引水下支洞端部放置一台10t卷扬机,用于下平段、岔管及高压支管段钢管安装。

3)洞内运输轨道布置。上支洞、引水隧洞、中支洞、下支洞运输轨道均采用38号钢轨,上斜井、中平段、下斜井、下平段、高压支管段采用20号工字钢作为轨道。压力管道7号和8号弯管上游方向轨道间距均为3.2m,7号和8号弯管下游方向至岔管部位(包括下支洞)轨道间距为2.7m,高压支管段轨道间距为1.8m。所有轨道在洞内居中布置。

上支洞、引水隧洞、中支洞、下支洞轨道安装前,预先打插筋并安装找平托板,轨道安装焊接在托板之上,托板与托板之间用扁钢连接,使轨道形成一个整体。弯管部位轨道,根据弯管部位的开挖情况,将轨道做成圆弧形,并与两侧直段轨道连接,轨道下部浇筑混凝土支墩加固。斜井及平段运输轨道全部采用钢支撑加固,钢支撑采用锚杆固定在洞室底板上,斜井轨道高程比钢管下中部位高程低50~180mm。

根据各部位钢管最大重量进行轨道布置设计,详见表6.3.4。

表6.3.4 轨道布置设计

(2)钢管运输方式。

1)汽车运输。汽车运输指将钢管从钢管加工厂运输至施工支洞卸车天锚处。

上斜井钢管运输需经过2号、9号、1号和5号公路。道路坡陡弯急,运输难度大,采用定制短拖板车运输。定制短拖板车全长约12m(拖板长度约6m)。车辆将钢管运输至卸车天锚处后,将钢管吊运至洞内钢管运输台车上,车辆原地掉头,返回钢管加工厂。为保证车辆掉头空间,在2号引水隧洞与上支洞交叉处扩挖一个回车区域,将2号引水隧洞圆形扩挖成城门洞型,扩挖区域25m,上支洞下游侧引水隧洞洞口扩挖成喇叭形开口,以满足车辆掉头的空间要求。

中平段及下斜井钢管运输由于中支洞洞室成形高度仅为7m,普通拖板车无法进行钢管运输,采用特种槽式拖板车运输,拖板车板高不超过90cm。车辆将钢管运输至中支洞卸车天锚处后,将钢管吊运至洞内钢管运输台车上,车辆倒车出中支洞。

下平段及高压支管钢管运输采用定制短拖板或20t改造车运输,车辆将钢管运输至下支洞卸车天锚处后,将钢管吊运至洞内钢管运输台车上,车辆向前行驶至2号岔管处掉头,返回钢管加工厂。

2)洞内轨道运输。以1号引水压力管道系统钢管运输为例,详细阐述钢管运输过程。

上斜井钢管采用汽车运输至上支洞卸车天锚后,利用卸车天锚将钢管放置于特制运输台车上(钢管轴线方向与主洞轴线方向一致)。采用上支洞端头10t卷扬机将台车向1号引水隧洞方向牵引运输,当台车运输到1号引水隧洞位置时,10t卷扬机停止运输,此时台车上部轨道与引水隧洞下游侧轨道正好对接,采用轨道连接板将两轨道连接并加固,同时将10t卷扬机钢丝绳绕过1号弯管处的导向地锚反向挂于钢管前段,32t卷扬机钢丝绳绕过导向地锚挂于钢管后部(防止钢管在引水隧洞行走过快),然后10t卷扬机缓慢提升,32t卷扬机缓慢下降,当钢管运行到弯管部位由自重能自由下滑时,两台卷扬机同时停止,拆除钢管前部10t卷扬机钢丝绳,32t卷扬机单独将钢管向斜井安装工作面溜放。根据32t卷扬机及钢丝绳的起重能力计算,2号上斜井下放第1节钢管超重0.227t(33.071t),为了安全考虑,采用动滑轮的方式溜放该部位的钢管,具体措施为:在上平段设置一个32t锁定地锚,在放2号斜井压力钢管时,32t卷扬机钢丝绳先穿过动滑轮(动滑轮带配重约5t),绳头锁定于锁定地锚处。动滑轮随钢管一起下放,当钢管运输到安装位置后将动滑轮与钢管之间连接的钢丝绳解除,卷扬机收钢丝绳,同时将动滑轮收至上平段放置。

下斜井钢管采用汽车运输至中支洞内卸车天锚后,利用卸车天锚将钢管放置于特制运输台车上(钢管长度方向与支洞轴线方向垂直),采用岔洞端头10t卷扬机绕过导向地锚将台车向1号主洞方向牵引运输,当台车运输到1号主洞与岔洞交叉位置时,10t卷扬机停止运输,此时台车上部轨道与中平段轨道正好对接,采用轨道连接板将两轨道连接,同时将10t卷扬机钢丝绳绕过5号弯管处的导向地锚反向挂于钢管前段,此时32t卷扬机钢丝绳绕过导向地锚挂于钢管后部(防止钢管在中平段行走过快),当钢管运行到弯管部位由自重能自由下滑时,拆除钢管前端10t卷扬机钢丝绳,钢管由32t卷扬机单独在斜井向安装工作面运输。根据32t卷扬机及钢丝绳的起重能力计算,1号下斜井最先运输的11节钢管超重(最重管节超重7.756t),为了安全考虑,采用动滑轮的方式运输,具体方法同上斜井措施。在中平段设置一个32t锁定地锚。在放2号下斜井压力钢管时,32t卷扬机钢丝绳先穿过动滑轮(动滑轮带配重约5t),绳头锁定于锁定地锚处。动滑轮随钢管一起下放,当钢管运输到安装位置后将动滑轮与钢管之间连接的钢丝绳解除,卷扬机收钢丝绳,同时将动滑轮收至上平段放置。

下平段、岔管及高压支管段钢管运输,高压支管段钢管汽车运输至吊点后,卸车天锚将钢管卸放在特制钢管运输台车上,钢管轴线方向与支洞方向一致。采用下引支洞段头的10t卷扬机将钢管向1号洞方向运输,当钢管运输到支洞与主洞交叉部位时停止运输,采用4个50t千斤顶将台车及钢管平行顶起,将台车运输轮旋转90°,拆除千斤顶,10t卷扬机钢丝绳绕过导向地锚反向挂于台车上,将钢管向高压支管方向运输,当运行到岔管部位时,10t卷扬机钢丝绳绕过导向地锚反向挂于钢管前方,将钢管运输至安装部位。岔管及下平段钢管运输同高压支管段钢管运输。

(3)天锚施工方法。

3条施工支洞处分别设置卸车天锚,根据各施工支洞的高度和承担运输任务的钢管直径确定扩挖天锚洞的尺寸,根据钢管最大管节重量确定锚杆数量。各施工支洞天锚洞断面均为圆形,详细尺寸见表6.3.5。

表6.3.5 各支洞天锚尺寸

天锚洞扩挖时周边孔光面爆破,并素喷8cm厚混凝土。天锚洞开挖完成后,进行锚杆施工。锚杆施工时按照图纸中的标注的位置布孔,造孔时严格控制角度和深度。锚杆采用砂浆锚杆,施工完成后进行无损检测合格后投入使用。在锚杆上焊接δ=50mm钢板将所有锚杆连接起来,形成整体托架,起重吊耳设置在钢板托架上。其中由于中支洞高度仅有7m,为满足钢管卸车高度要求,对中支洞天锚洞处顶拱进行扩挖,扩挖高度50cm,长度8m。天锚施工工序为:施工准备→测量放线→天锚洞开挖→素喷混凝土→锚杆施工→锚杆无损检测→钢板托架焊接→吊具安装。

(4)钢管安装施工程序。

上斜井及上弯管钢管安装程序为:轨道安装测量放线、钢管轨道安装、卷扬机系统、风水电布置→单元钢管(定位节)从中支洞运入→定位节钢管安装调整→斜井下弯管段钢管从上支洞进入、卸车、沿轨道运输到弯管部位→斜井下弯管段钢管对装、压缝、焊接、探伤、加固、验收、回填混凝土→上斜井段钢管依次从引水上支洞进入、沿轨道进入安装部位,钢管间对装、压环缝、焊接、探伤、钢管加固、验收、回填混凝土→斜井上弯管段钢管从上支洞进入、卸车、沿轨道运输到弯管部位→斜井上弯管段钢管对装、压缝、焊接、探伤、加固、验收、回填混凝土→上斜井及弯管段钢管验收、尾工及回填混凝土。

下平段、岔管及高压支管钢管安装程序为:高压支管段钢管卸车后放入台车从下支洞、下平段、岔管段运输到支管安装部位→岔管卸车后,从引水系统下支洞、下水平段运输到岔管段、安装调整、加固然后回填混凝土→下平段进行钢管循环安装→下水平段及合拢段钢管安装、混凝土回填、下水平段、岔管段及支管段钢管尾工处理和验收。

下斜井及中平段钢管安装程序为:下平段首装节钢管从下支洞进入、调整、加固、验收→斜井下弯管钢管从中支洞进入、通过轨道运输到安装部位对装、压缝、焊接、探伤、加固及混凝土回填→下斜井段钢管依次从中支洞进入、沿轨道进入安装部位,钢管对装、压环缝、焊接、探伤、钢管加固、验收、回填混凝土→斜井上弯管从中支洞进入、沿轨道运输到安装部位,钢管对装、压缝、焊接、探伤、加固及混凝土回填→中平段从3号、5号弯管起向支洞与主洞交叉处单元钢管循环进行分段安装和分段回填混凝土→合拢段钢管单节进洞、对装、焊接、探伤→中平段及斜井段钢管验收、尾工及回填混凝土。

(5)钢管洞内安装及调整。(https://www.xing528.com)

钢管安装在加工车间进行双节拼装,然后运输至安装现场进行安装。现场安装采用轨道运输方式:压缝采用千斤顶配合平横梁的形式(在已安装好的钢管道里放置一个压缝台车,在台车中间立一个立柱,立柱上架设一个平衡梁,平衡梁可以围绕立柱根据钢管情况360°旋转),间隙、错台调整合格后进行定位焊,然后进行安装初检验,合格后加固,然后焊接,焊接检验合格后进行整体检验,合格后回填混凝土。钢管安装具体程序如下:

1)测量放点在洞基岩面上做出钢管管口的中心线。

2)将首节(靠近进水口的钢管)定位钢管运输至安装位置,基本定位后开始调整管节与管道中心线对齐,检查配合标记。调整各管节的腰部高程、管口垂直度等是否符合规范要求。调整完成合格后使用型钢将钢管与预先装设的轨道焊接固定,同时在腰部与设计锚杆焊接拉紧。

3)钢管和相邻的钢管管口进行压缝,压缝时根据相邻管口的周长值确定压缝时应该留出的错牙值,调整错牙时以钢管内壁为准、沿圆周均匀分配,压缝过程中不得对焊缝进行点焊,用挡板临时固定相对位置,在环缝全部压缝完成后对称点焊固定。

4)每节钢管在全部调整完毕后进行焊接。

5)安装钢管贴壁排水等附件。

6)钢管整体检查验收,回填混凝土。

(6)钢管安装焊接。

1)焊前准备。

a.施工设备准备及检查。设置临时施工平台,布置电焊机、焊条烘干箱、保温箱、加热温控柜等设备。现场配备足够的消防设施。

b.焊接材料准备。按焊接工艺规程规定的规格,准备充足的焊条,合理搭配各种直径焊条的重量。

c.施工防护设施准备。对焊接部位有渗水现象的部位,搭设防雨棚,焊接人员在焊接作业平台上施工,平台设安全防护栏杆。对环境温度低于-5℃(高强钢不低于0℃),风速大于5级(8m/s)的,搭设防寒、防风棚。

d.坡口清理。焊前将坡口及坡口两侧内的铁锈、油污等杂物清理干净,并用磨光机将坡口打磨出金属光泽。

2)焊接方法。洞内安装焊接采用手工电弧焊。

3)焊接工艺。焊接参数按焊接工艺规程执行,全部采用多层多道焊。背缝清根后打磨并进行检验,检验合格后进行背缝焊接。

钢管之间环缝焊接。焊接采用多层多道焊,层间接头错开30mm以上,封底焊用φ3.2焊条。钢管安装时,要求安装三节后,停下来开始焊接环缝。从大坡口侧施焊至2/3时,停下来背缝清根,同时开始焊接相邻焊缝,同样从大坡口侧焊至2/3时,停下来背缝清根。转至原焊缝,将背缝焊满,再将大坡口侧焊满。同样操作将相邻缝焊完。其他管节以此类推。管节板较薄的缝,也可将大坡口侧一次焊满,清根后,将小坡口侧一次焊满。环缝焊接前,每隔300~1500mm定位焊,长度约100mm。定位焊焊在小坡口侧,清根时完全去除,不得进入主缝。

环缝焊接时,根据焊缝长度每条焊缝安排4~6名焊工。采用多层多道分段(每段200~300mm)退步焊法施焊。

当焊接人员在进行背缝焊接的过程中,施工人员可站在钢管外部的临时平台上进行作业。在钢管上、下管口0.6m处焊接有附件(钢板10mm×200mm×200mm),一圈三块(附件与钢管的两个支腿布满整个钢管一周,临时用平台均可在上面焊接)。在附件上焊接角钢,角钢上铺设木板,木板用铁丝固定搭设临时工作平台,平台的另一端尽可能焊接在洞壁的锚杆上。平台搭设好后,在平台下部挂一道安全网,防止人员及工具坠落。当施工人员在进行正缝焊接的过程中,施工人员可在钢管内的焊接检验台上施工。

其他部分焊接按焊接工艺规程规定的焊接工艺施焊。

4)焊缝检查。所有焊缝做外观检查和无损检测。

5)焊缝缺陷处理。焊缝的外观检查发现有裂纹、未熔合等表面缺陷时,用磨光机将缺陷磨掉,经检查无缺陷后,再对缺陷处进行表面修补,修补的焊接工艺与正式焊缝的焊接工艺相同。焊缝内部质量发现有超标缺陷时,按制定的返修工艺返修,用碳弧气刨刨削,清除缺陷。刨“U”形坡口,清理坡口打磨使其露出金属光泽。补焊时按焊接工艺进行。

(7)安装、焊接和检验台车布置及施工过程。

在斜井段钢管安装、焊接过程中用3个台车,分别为压缝台车、焊接台车、检验与运输台车。当弯段的钢管安装完成后,在开始安装斜井直段钢管时,将台车分别放在钢管内,同钢管一起从上部放到安装工作面。在弯管定位节处设置1台5t卷扬机,作为3个台车的动力卷扬机。3个台车采用5t卷扬机牵引的方式独立运行。当台车运行到位后,将台车分开锁定在管内壁的吊耳上(在每节钢管管口处焊接有安装吊耳,在钢管安装焊接完成后将其割除),严禁将3个台车串联在一起或锁定在一个位置上。施工人员及材料均从下部进入,检验与运输台车承担其运输工作。在3个台车内部均设计有梯子,可以作为3个台车之间的通道。严禁未将台车锁定便开始其他工作。当5t卷扬机的钢丝绳不够长,无法作为台车牵引的时候,采用平段钢管运输的10t卷扬机作为台车牵引动力。用临时台车进行人员及物品的运输。

(8)钢管加固措施。

钢管安装后与支墩和锚栓焊接牢靠,防止浇筑混凝土时移位,钢管的固定措施如下:

按照压力钢管安装单元的划分,钢管安装基本以6m安装单元居多,其自重最大约为47.65t,同时由于钢管在安装运输过程中采用了工字钢作为安装运输轨道,所以,其自重支撑以安装运输轨道为主要承重支点。考虑到混凝土浇筑过程中混凝土凝固前对钢管上浮力影响,以主洞锚杆为主要拉结受力点,在压力钢管上的拉结位置为距每个安装单元上、下管口0.6m的位置及压力钢管的加劲环进行焊接拉结,同时利用型钢将主洞锚杆与加劲环焊接连接在一起,加固距离为3m,使压力钢管不因受混凝土浇筑过程中浮力和侧向力影响而移位。

(9)压力钢管安装。

引水压力管道钢管安装工程490MPa级压力钢管制造和安装3103t,600MPa级压力钢管制造和安装3929t,790MPa级压力钢管制造和安装3552t。

为了满足施工总进度要求,根据土建洞挖向钢管安装交面时间,两条压力钢管安装开设上斜井及上弯段、下斜井及中平段和下平段及支管段6个工作面。首先进行两条压力钢管的下斜井的安装(两条钢管时差3个月),下斜井安装进行约3个月时间开始两条下平段及高压支管的安装(两条钢管时差2.6个月),下平段及高压支管安装进行3.6个月时间后开始上斜井的安装(两条钢管时差2.3个月)。中平段上游侧的安装与上斜井安装同时进行,两下斜井安装完成后开始两中平段下游侧安装,在钢管安装施工高峰期6个工作面同时展开。

依据现场安装的施工道路及隧洞布置条件,钢管运输主要通道为引水上部施工支洞、中部施工支洞、下部施工支洞和尾水施工支洞。引水上部施工支洞主要运输上斜井及上弯段的管节,中部施工支洞主要运输中平段及下斜井段的管节,下部施工支洞运输下平段、岔管及支管,尾水施工支洞主要运输尾水管。压力钢管卸车采用洞内卸车的方式,引水上部施工支洞吊点设计在施工支洞中,并在吊点附近设置一回车道,中部施工支洞吊点设计在中部施工支洞内分叉位置,下部施工支洞吊点设计在下部施工支洞与尾水施工支洞交叉处。吊点采用天锚与卷扬机的形式,洞内斜井段采用卷扬机和轨道运输就位,岔管在吊点处卸车后利用轨道沿下部施工支洞、下平段主洞运输到位。压缝、焊接、探伤、补漆等采用管内台车,钢管安装采用分段安装和分段回填混凝土的施工方法,分段长度初步确定为12m。压力钢管安装方法为:以上斜井下部弯管的最下节为定位节,逐节向上游安装上斜井及上弯段部分,由定位节向下游安装中平段钢管至中部施工支洞处;以下斜井下部弯管的最下节为定位节向上游安装下斜井及中支洞下游侧钢管,在中部施工支洞处的凑合节处合拢;由下斜井下部定位节向下游安装下水平段至下部施工支洞处,再以岔管为定位节向上游安装下平段,在下部施工支洞处凑合节合拢。在下部施工支洞与岔管间钢管和岔管运输之前,先将支管全部运进洞内,再以岔管为定位节向下游安装支管,在凑合节处纠偏,以保证支管和与机组球阀连接段钢管的位置准确。

(10)压力管道混凝土回填。

压力管道混凝土主要为钢管回填,回填混凝土分段浇筑,每12m为一个施工单元,钢管安装与回填混凝土交替进行。斜井段采用满管溜管下料,水平段采用混凝土泵入仓,钢衬回填混凝土前清除钢衬外表面的浮锈及其他有害物质。水平段浇筑时将泵管由拱顶分两侧进入仓面,在底拱下料时采用单侧下料另一侧引料,浇至底拱90°以上后,再从两侧下料,均匀上升至覆盖整个浇筑段钢管,以保证底拱不出现脱空。为了确保钢管不发生漂移,在浇筑前采用许可的钢材或混凝土支撑锚固压力钢管管节以加强对钢管的加固,并控制浇筑速度。斜井段施工在斜井底板一侧安装一套满管溜管,满管溜管安装在混凝土浇筑之前完成,利用锚杆和钢管支座、加劲环等搭设临时爬梯和简易振捣平台。浇筑时采用小直径振捣器振捣,钢管回填时加强钢管底部和加劲环、止推环、阻水环等部位的振捣,并根据钢管的承载能力控制混凝土的浇筑速度,混凝土分层、平起、对称地浇筑,各层浇筑的时间间隔不超过允许时间间隔。钢管回填浇筑时振捣器不得碰撞钢管和有关埋件,振捣器距钢管和埋件的垂直距离不小于振捣器有效半径的1/2。

为了节省钢管现场安装时间,在钢管制造厂将两个管节组焊在一起,即现场安装钢管管节由原设计的3m变为6m,减少现场焊接工程量约50%,加快钢管安装进度,同时由于工厂焊接施工环境较好也有利于焊接质量保证。斜井钢管回填混凝土分段由原设计的12m加长至30m(若60m为一个浇筑单元,在浇筑至30m时停一天),减少钢管安装与混凝土回填工序转换次数进一步可节约工期。1号、2号引水系统合同工期、咨询工期和实际工期分析对比见表6.3.6。

表6.3.6 压力管道工程施工工期分析对比 单位:天

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。