大、中型常规电机的研发设计已经比较成熟,但在以永磁为特色的新型、特种电机电磁设计上,我国技术储备相对不足,参考机型很少。在这些不利条件下,东方电机针对1.5MW永磁同步发电机与常规电励磁电机在电磁设计上的差异性,结合其固有的技术特点,经过大量深入细致的研究工作,同时充分吸收和借鉴在常规电机电磁关键问题研究的思路和成果,充分运用有限元计算精度高与解析计算速度快的优点,提出了永磁同步发电机的电磁设计方法及电磁设计中若干关键问题的处理技术[62]。

6.5.2.1 电磁设计

1.主要参数

1.5MW永磁同步风力发电机主要参数见表6-14。

表6-14 1.5MW永磁同步风力发电机主要参数

2.磁场分布设计

不同于常规能源,风能具有很强的随机性,大多数时间风力发电机只能够运行在低负荷水平。因此,对于电磁方案,不仅要合理优化分配额定负荷的磁势、磁势分布,还要对不同负荷水平下的磁场进行全面分析,实现成本与性能的合理匹配。

3.磁路关键系数的有限元计算

磁路系数(如气隙波形系数、漏磁系数、交直轴电枢反应系数等)的准确度很大程度上决定了设计精度和电机的性能和成本,精确的磁路参数是先进设计的必要条件。采用有限元计算可以得到高精度的磁路参数,再将其应用于磁路计算中,即能兼顾设计精度与计算速度,特别适用于在新机型开发时间紧的情况下快速准确地开发出性能优良的电磁方案。

4.电抗参数的计算

为实现风力发电机的矢量控制,需要提供准确的直轴电抗参数Xd和交轴电抗参数Xq。永磁同步发电机的磁路与常规电励磁电机略有不同。而且在负载运行时,这两个参数受到气隙磁势、定子和转子漏磁在交直轴之间耦合交叉的影响,常规解析方法过度简化,误差较大,因此需对这种特殊磁路带来的影响进行具体分析。可以运用电流—磁链回线法,用参数表示的回线去逼近有限元计算的回线,特别适合在电机呈不均匀饱和状态下的高精度求解。

5.电势齿谐波优化

发电机定子槽开口引起气隙磁导不均匀,从而产生齿谐波。齿谐波的存在不仅会使发电机的电压波形畸变率增大,还会引起附加损耗增加、效率下降。发电机采用整数槽方案时将会产生严重的一阶齿谐波。为削弱整数槽带来的齿谐波影响,本案例采用分段偏移磁极的方法,结合电磁场有限元仿真,并通过样机试验结果进行验证,验证结果见表6-15。

6.齿槽转矩

齿槽转矩是由永磁体与定子齿间作用力的切向分量形成的。齿槽转矩会带来振动和噪声,增大传动链疲劳效应,降低机组运行寿命。有针对性地采用斜极和短距等综合措施,在基本不增加电机材料成本的情况下可以大幅降低齿槽转矩,优化发电机性能。

7.故障工况下的瞬态分析

发电机在故障状态下的过渡过程涉及发电机对故障的承受能力及疲劳损伤程度。采用场路耦合时步有限元法,充分考虑机械运动、材料非线性、转子涡流对瞬态过程的影响可以提高电机运行寿命设计的准确度。

8.永磁体防失磁分析

永磁体是一种非线性材料,在一定温度下,当受到较强的反向磁场作用,永磁体工作点落在退磁曲线的拐点以下时,永磁体便会发生不可逆退磁。引起永磁体发生不可逆退磁的原因与永磁体材料、磁化方向厚度、温度和外部故障磁场有关。通过三相短路时永磁体去磁磁场的计算与分析合理设计永磁体的厚度,可以找到成本与安全性之间的一个平衡点。永磁体工作点的选取如图6-49所示。

9.永磁体涡流损耗分析

利用时步有限元法对永磁体在空载、负载和故障工况时的涡流损耗分布进行仿真计算,得出永磁体在不同运行工况下涡流损耗的变化规律,并通过合理分块、分段、调整极槽配合等技术手段有效降低永磁体涡流损耗,降低永磁体运行温度,确保发电机具有良好的工作性能和长期运行的可靠性。

表6-15 空载线电压谐波频谱表

图6-49 永磁体工作点的选取

6.5.2.2 结构设计

1.总体结构

大型风力机的转速一般较低,约每分钟几十转甚至十几转。永磁同步发电机直接与风力机相连接,其转速低、极数多,定子、转子尺寸大,呈扁平状结构,具有转动惯量大的特点。发电机采用外转子结构,结构紧凑、重量轻,主要由定子、转子、主轴承、主轴、刹车及锁定装置、冷却系统等组成。

2.定子装配

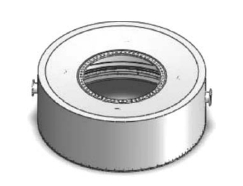

整个定子由机座、铁芯和绕组等组成。机座为高性能球墨铸铁件,具有很好的抗疲劳性能,且较适合于批量生产。定子铁芯采用高导磁、低损耗、无时效优质硅钢片冲制而成的定子冲片叠装且设有径向通风沟以保证绕组散热,弹性压环装压结构使铁芯在热态和冷态下都处于压紧状态,保证运行可靠性。定子绕组采用圈式线圈,绝缘结构充分考虑了变频器高次谐波等的影响,对匝间绝缘及对地绝缘进行了加强。定子铁芯和线圈采用VPI真空压力整体浸漆,既保证了发电机的整体绝缘性能,又加强了整体结构的强度和传热效果。定子装配如图6-50所示。

图6-50 定子装配图

图6-51 转子装配图

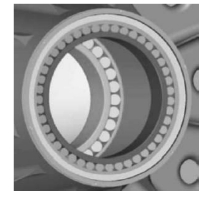

3.转子装配

转子机座采用高性能球墨铸铁件,由转轴与转子支架及磁轭一体铸造成型后加工而成。磁钢采用高剩磁、高矫顽力、低失重钕铁硼,可以完全防止温度及发电机故障状态下的外磁场退磁效应(如三相短路等情况)。加强表面处理措施可以有效防止盐雾、潮湿环境对磁钢的腐蚀,保证20年的磁钢使用寿命。转子装配如图6-51所示。

图6-52 主轴承结构

4.主轴承

主轴承采用两个调心滚子轴承,驱动端为主要受力轴承,非驱动端为浮动轴承,轴承采用自动注脂润滑,保证轴承良好运行,通过高导电电刷削弱轴电流的影响。主轴承结构如图6-52所示。

5.主轴

主轴材料为耐低温锻钢42CrMo4A,起到支撑发电机及风轮的作用,同时也是轴承油室的重要组成部分。对其进行了刚强度计算和疲劳分析,满足20年安全运行要求。(https://www.xing528.com)

6.刹车及锁定装置

采用液压制动,并在刹车盘上设有锁定装置,利于机组停机检修和维护。

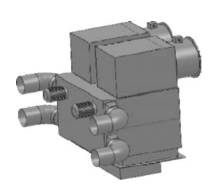

7.冷却系统

用空—空冷却器,仅有空气一种介质参与热交换,从根本上消除了水的泄露问题且同样可以保证发电机运行系统的密闭性。空—空冷却器结构简单,利用空气冷却器进行热交换,冷风稳定、温度低、空气清洁干燥,绝缘寿命延长,安装维修方便,便于运行维护,其外观图如图6-53所示。

图6-53 空—空冷却器

图6-54 发电机工厂试验

6.5.2.3 工厂试验

1.5MW永磁同步风力发电机在工厂须做背靠背全功率试验,试验系统如图6-54所示。

1.试验主要引用标准

(1)IEC 60034—1—2004《旋转电机 第1部分:定额和性能》。

(2)IEC 60034—2—2007《旋转电机 第2部分:损耗和效率的试验方法(不包括牵引机车用电机)》。

(3)IEC 60034—4—2008《旋转电机 第4部分:同步电机参数的试验测定方法》。

(4)IEC 60034—8—2007《旋转电机 第8部分:线端标志和旋转方向》。

(5)IEC 60034—9—2007《旋转电机 第9部分:噪声限值》。

(6)ISO 3746—2010《声学、声压法测定噪音源声功率级和声能级 反射面上方采用包络测量表面的简易法》。

(7)IEC 60034—11—2004《旋转电机 第11部分:热防护》。

(8)ISO 10816—3—2009《机械振动 在非旋转部件上测量和评价机器的机械振动 第3部分:额定功率大于15kW、额定转度在120~15000r/min之间的在现场测量的工业机器》。

(9)IEC 60034—15—2009《旋转电机 第15部分:交流旋转电机用定子成型线圈的冲击电压耐受水平》。

(10)IEC 60034—18—2012《旋转电机 第18部分:绝缘系统的功能评估》。

(11)IEEE Std 115—2009《同步电机试验程序》。

(12)IEEE Std 43—2000《检测旋转电机绝缘电阻的推荐实施规范》。

(13)GB/T 25389.1—2010《风力发电机组 低速永磁同步发电机 第1部分:技术条件》。

(14)GB/T 25389.2—2010《风力发电机组 低速永磁同步发电机 第2部分:试验方法》。

以上标准当新版本发布时,应用采用新的版本。

2.试验项目

试验及检查项目如下:

(1)发电机电枢绕组、检温元件、加热器冷态绝缘电阻的测定。

(2)发电机电枢绕组、检温元件实际冷态直流电阻的测定。

(3)发电机空载试验(发电机处于冷状态)。

(4)发电机振动的测量。

(5)发电机噪声的测量。

(6)温升试验。

(7)发电机空载试验(热态)。

(8)冷却曲线测定。

(9)负载试验。

(10)空载试验(电动机状态)。

(11)交流耐电压试验。

3.主要试验结果

主要试验结果见表6-16。东方电机1.5MW永磁同步风力发电机各项性能指标均达到设计值,发电机出力、温升、空载电压等性能指标均满足规定要求,运行平稳、效率高、振动小、噪声低,各项性能指标达到国际同类产品先进水平。

表6-16 发电机型试验主要参数表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。