兆瓦级永磁同步风力发电机没有齿轮箱,电机转速较低,因此电机极数多,外径偏大,这就要求发电机可靠性较高,在不同条件下都可以正常稳定运行,设计要求较高。另外,兆瓦级风力发电机的材料使用量很大,永磁体与电机铁芯用量会影响电机的电磁性能与制造成本,因此需要控制永磁同步风力发电机的生产成本[64]。

6.5.1.1 发电机设计的技术要求

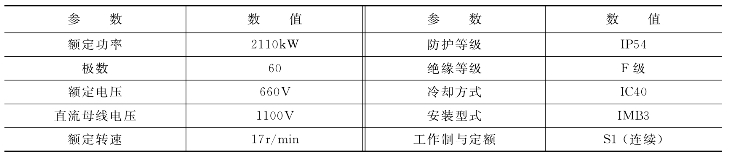

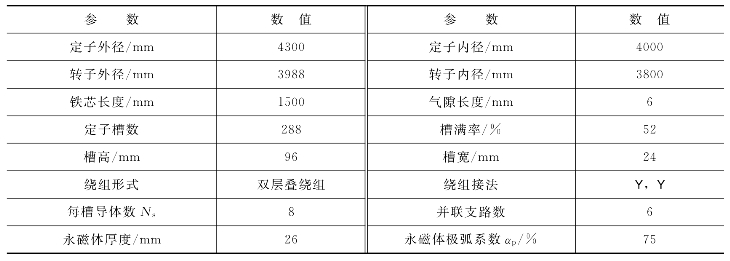

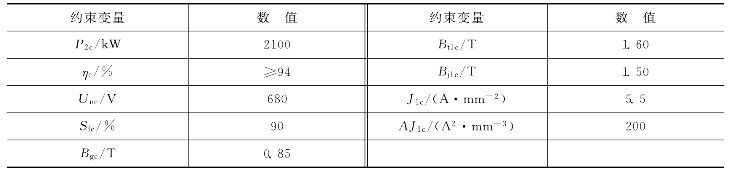

发电机设计的技术要求见表6-4。

表6-4 发电机设计的技术要求

6.5.1.2 初步方案设计

1.电磁材料选取

永磁同步发电机使用的材料主要有绕组铜线、机壳材料、定转子冲片以及永磁体。在电机设计时主要考虑永磁体的选择,铝镍钴永磁材料剩磁较高,温度系数小,但是矫顽力很小,退磁曲线呈非线性变化。钐钴稀土材料剩磁、矫顽力和最大磁能积都很高,抗去磁能力强,退磁曲线基本呈直线。衫钴稀土材料硬而脆,只能进行少量电火花以及线切割加工,价格较昂贵。钕铁硼永磁材料性能优异,矫顽力与剩磁都很高,退磁曲线为直线,价格比稀土钴便宜(相对),不足之处是居里温度较低,温度系数较高。

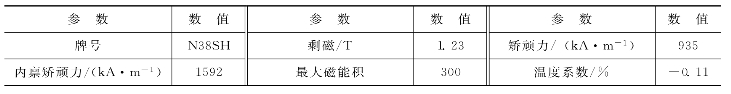

选择永磁材料时:①应使剩磁、矫顽力和最大磁能积足够高以保证获得足够高的功率密度,同时热稳定性、磁稳定性、化学稳定性和时间稳定性良好;②永磁同步风力发电机的损耗大、温升高,应选择使发电机工作在永磁材料退磁曲线的直线部分,工作温度点高的永磁材料;③尽量选择价格便宜的永磁材料以节省成本。考虑权衡这几点后,本设计中确定釆用铝铁硼永磁材料,具体永磁材料牌号以及参数见表6-5。

表6-5 永磁材料牌号以及参数

另外定转子冲片采用的硅钢片材料也对电机性能有一定影响。硅钢片材料有热轧硅钢片与冷轧硅钢片两种。冷轧硅钢片的磁饱和性能比热轧硅钢片好,而且直驱风力发电机的极槽数很多,设计时要考虑到机械强度与齿部磁密饱和等问题,定转子冲片选用0.5mm厚的冷轧硅钢片,牌号为DW315—50。

2.初始设计方案确定

(1)主要尺寸。由电机设计的基本原理可知,永磁同步风力发电机的主要尺寸是定子内径Dil和铁芯长度Lt,估算公式为

式中 P′——计算功率,由于是估算,P′取额定功率的1.1倍,即P′=1.1PN≈2300kW。

其他参数预取值为:

极弧系数 ![]() =0.75

=0.75

气隙磁通波形系数 Kφ=1.05

绕组系数 Kdp1=0.92

线密度 A=500A/cm

气隙磁通密度 Bg=0.85T

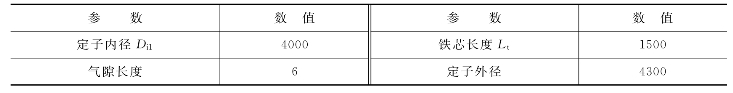

由式(6-50)计算得![]() Lt=24m3,根据发电机尺寸要求,铁芯长度Lt取1.5m,所以发电机定子内径Di1初步取值为4.0m,定子外径初步取值为4.3m,气隙长度初步取定子内径的0.15%,为6mm。初步确定的发电机主要尺寸及相关尺寸见表6-6。

Lt=24m3,根据发电机尺寸要求,铁芯长度Lt取1.5m,所以发电机定子内径Di1初步取值为4.0m,定子外径初步取值为4.3m,气隙长度初步取定子内径的0.15%,为6mm。初步确定的发电机主要尺寸及相关尺寸见表6-6。

表6-6 发电机初步方案主要尺寸 单位:mm

(2)定子槽形与绕组设计。在极数、相数一定的情况下,定子的槽数由每极每相槽数q决定。设计电机齿槽结构时,应注意齿部、轭部磁通密度以及机械强度等问题,在满足这些问题的情况下尽量增大槽面积,从而增加其对绕组的容纳能力,减小电机铜耗,提髙电机效率。当然,还应该综合考虑对电机的其他性能的影响。

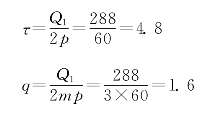

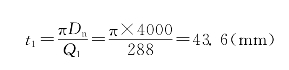

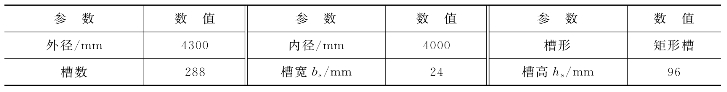

由电机学可知,采用分数槽双层短距绕组有利于降低发电机的齿槽转矩并改善电动势的波形。综合上述因素,定子槽数Q1选取288,由此可得

线圈跨距y1=5,此时短距比β=5/6,可以同时削弱5次、7次谐波。

由于直驱式风力发电机体积庞大、转矩高,定子绕组为扁铜线制成的成形绕组,所以定子槽形选取开口矩形槽。由前面确定的发电机定子内径和槽数可以计算出发电机定子齿距为

定子槽宽bs按照一个齿距宽度的55%选取,那么初步选取的定子槽宽bs=24mm,槽高hs初步取槽宽bs的4倍,为96mm,槽口高hs0=5mm。由此初步确定的定子冲片尺寸见表6-7。

表6-7 定子冲片尺寸

由于变流器采用两组1MW变流器并联,因此发电机定子绕组采用2Y结构,且两个Y型绕组相位相同,各出1MW的功率。因此在电机绕组设计时,并联支路数至少为2,且必须为偶数,因此初步确定并联支路数α=4。

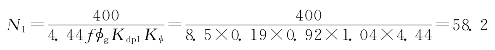

定子绕组匝数N1主要由空载感应电动势E0和每极磁通量φg共同确定,它们之间的关系为

![]()

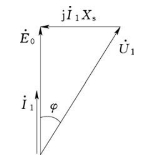

永磁风力发电机相量图如图6-45所示。在初始数据选取时,空载感应电动势E0取0.9UN≈400V。

空载每极磁通φg与气隙磁密Bg之间的近似关系为

![]()

由式(6-48)可以计算出每极磁通的估算值为

![]()

由式(6-47)可以计算出定子绕组每相串联匝数为

初步选取每相串联匝数N1=58。

每相串联匝数N1、每槽导体数Ns、并联支路数α、定子槽数Q1以及相数m之间的关系为

![]()

图6-45 isd=0矢量控制下发电机相量图

由式(6-49)可以初步确定发电机每槽导体数为

![]()

由于绕组为双层绕组,每槽导体数不能为奇数,因此调整并联支路数为6,每槽导体数Ns选取8。

(3)永磁体和转子铁芯设计。本例选取的转子磁路结构为表贴式径向磁路,因此永磁体形状选取为瓦片状,永磁体极弧系数确定αp初步确定为0.75,轴向长度与定子、转子铁芯相同,为1.5m。

永磁同步风力发电机气隙磁密幅值Bg与永磁体磁化方向厚度hm的关系为

![]()

其中

geff=kc(g+hm/μr)

由永磁体的数据可知,μr=1.03,Br=1.15T;由于是开口槽,kc初步取1.09;g=6mm,由式(6-51)可求得永磁体磁化方向厚度hm=26mm。

转子铁芯外圆直径D2=Di1-2g-2hm=3936mm,转子外径为Di1-2g=3988mm,转子内径Di2取3800mm。

(4)初步设计结果。

综合上述(1)、(2)、(3)确定的2MW永磁同步风力发电机初始电磁数据见表6-8。

表6-8 初始设计主要数据

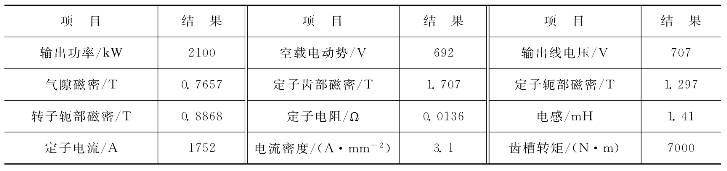

基于变流器控制的永磁同步风力发电机设计模型对上述设计数据进行计算,得到的主要计算结果见表6-9。

表6-9 初步方案计算结果

6.5.1.3 方案调整

从表6-9可以看出,初步方案确定的设计参数虽然能使发电机在额定转速下输出2100kW的功率,但是有一些设计参数不合理甚至不符合技术指标要求:

(1)空载电动势偏高、定子电压高于额定电压。

(2)定子齿部磁密偏高,定子、转子轭部磁密偏低。

(3)定子槽满率偏低。

因此需要对方案进行调整和优化。下面从以下几个方面对永磁同步风力发电机设计方案进行调整。

1.电机主要尺寸调整(https://www.xing528.com)

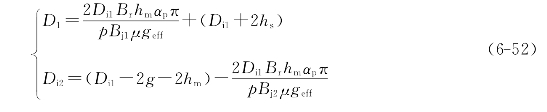

永磁同步风力发电机定子外径D1与转子内径Di2之间的关系为

由式(6-52)可以看出,发电机定子、转子轭部磁密的大小与发电机径向尺寸有密切关系,磁密值越大,则发电机的径向尺寸越小。在发电机初始设计方案中,定子、转子的轭部磁密都偏小,因此可以通过调整发电机的径向尺寸来优化磁密值,具体措施是缩小发电机的径向尺寸来提高发电机的轭部磁密值,但磁密值应该控制在允许的饱和值范围之内。

2.槽型尺寸的调整

定子齿部磁密Bt1与齿部宽度bt近似成反比关系,在发电机初始方案中齿部磁密Bt1偏高,因此需要增大齿部宽度来减小齿部磁密。在发电机中,齿部宽度bt与槽宽bs1满足下列关系

![]()

因此可以通过减小定子槽宽bs1尺寸来优化齿部磁密。另外在初始方案中,发电机槽满率偏低,通过调整槽型尺寸能同时达到优化槽满率和齿部磁密的目的。

3.磁极尺寸调整

空载电动势E0与永磁体磁化方向厚度hm的关系为

在初始方案设计中,空载电动势E0设计值偏高,因此可以通过减小永磁体的磁化方向厚度hm来减小空载电动势。

4.匝数调整

发电机的匝数对其空载电动势和输出电压的大小有极大影响,匝数越多,空载电动势越大,输出电压也越高。在初始方案中输出电压和空载电动势明显偏髙,因此可以通过适当减小发电机匝数进行优化。

6.5.1.4 方案优化

发电机性能与其设计参数之间有着密切的联系,参数与参数之间也存在很多约束关系,因此必须借助优化设计工具将上述参数调整紧密结合起来,统一设计。本实例选用遗传算法对初始方案进行优化,遗传算法是一种典型进化算法,主要借鉴了达尔文的自然界遗传及适者生存的理论。其主要特点是信息在群体个体与搜索策略中进行交换,而不需要依靠梯度信息进行搜索,当传统搜索方法很难解决复杂的非线性问题时,遗传算法的优势十分显著。

1.优化目标函数确定

将永磁同步风力发电机的有效材料成本作为优化目标,优化目标函数表达式为

![]()

式中 cFe、cCu、cpM——硅钢片、铜线和永磁体(钕铁硼)的单价,分别取25元/kg、120元/kg和320元/kg;

GFe、GpM、GCu——永磁同步风力发电机硅钢片、永磁体和铜线的重量。

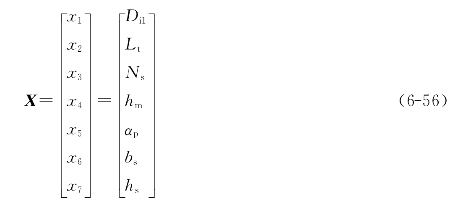

2.优化变量和约束条件确定

(1)优化变量。除了主要尺寸外,发电机永磁体尺寸、定子绕组匝数对发电机性能影响也很大,因此本实例主要从以下几个方面来选取优化设计变量:

1)电机的主要尺寸。定子内径Di1和铁芯长度Lt不仅决定发电机的尺寸和重量,而且还是基本确定了发电机在一定转速下的输出功率,是发电机设计中最为重要的电磁设计参数,因此确定发电机定子内径Di1和铁芯长度Lt为优化设计变量。

2)电机绕组匝数(每槽导体数Ns)。电机绕组匝数直接影响发电机的感应电动势大小,对发电机的其他性能也有重要影响,选取每槽导体数Ns为优化设计变量。

3)永磁体尺寸。永磁体尺寸永磁同步风力发电机性能有重大影响,选取永磁体磁化方向厚度hm和极弧系数αp作为优化设计变量。

4)定子槽型尺寸。定子槽型尺寸虽然对永磁同步风力发电机的体积和重量影响不大,但是对于电机磁密和槽满率有很大影响,因此选取定子槽宽bs和槽高hs作为优化设计变量。

综合上述考虑,永磁同步风力发电机优化设计变量为:定子内径Di1、铁芯长度Lt、每槽导体数Ns、永磁体磁化方向厚度hm和极弧系数αp、定子槽宽bs和槽高hs等7个设计参数,记为

式(6-55)确定的目标函数可以表示为

![]()

(2)约束条件。约束条件的选取对发电机的优化设计也有较大影响,永磁同步风力发电机优化设计的约束原则如下:

1)输出功率P2。永磁同步风力发电机的各项指标都是在发电机能输出额定功率的前提下。

2)效率η。高效率也是电机优化设计追求的目标。

3)发电机的端电压Un。

4)槽满率。在自动寻优过程中,一般会将槽满率设计得很高,但是过高的槽满率将导致发电机制造困难,因此将槽满率Sf选为约束条件。

5)磁密。磁密过高会导致发电机磁路饱和及发热,因此选择气隙磁密Bg、定子齿部磁密Bt1和定子轭部磁密Bj1作为约束条件。

6)定子电流密度J1、定子热负荷AJ1。定子电流密度J1和定子热负荷AJ1是发电机电磁设计中确定电机发热的主要参数。

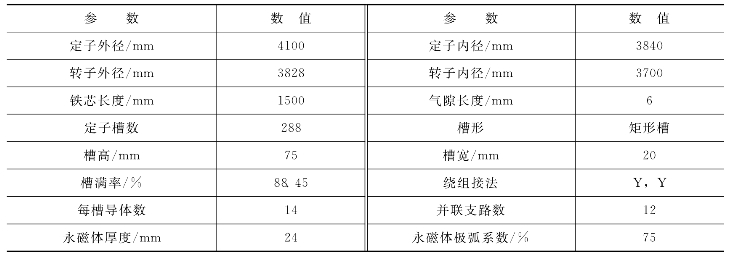

确定各个约束条件约束值见表6-10。

表6-10 约束条件的约束值

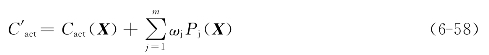

电机优化设计是非线性规划问题,而遗传算法属于无约束优化方法,本身不能处理约束条件,因此必须首先把约束条件进行转化为无约束的增广目标函数,釆用罚函数法,增广目标函数为

式中 ![]() ——增广目标函数;

——增广目标函数;

ωj——个约束条件的权因子。

式中 K——控制罚函数形状的控制因子,K取不同的值,可以控制罚函数在优化过程中对原目标函数的惩罚力度。

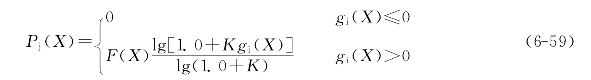

3.优化设计结果

优化后详细设计参数及设计结果见表6-11和表6-12。

表6-11 优化后的设计参数

表6-12 优化后的设计结果

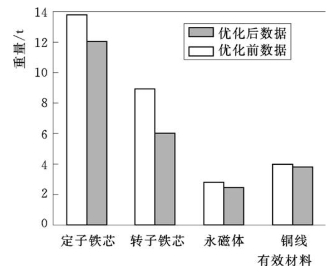

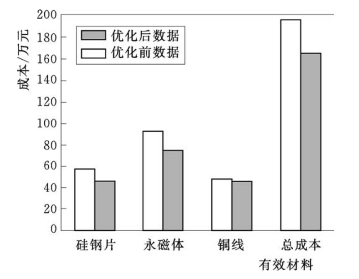

优化后的结果与初始设计数据相比,通过对电机主要尺寸、匝数、永磁体和槽形尺寸的调整,优化了电机的空载电动势、输出电压、电机定子铁芯各部分磁密值,设计优化后电机各项性能指标更加合理和平衡,重量和有效成本也有所降低,达到了优化设计的目的。优化前后发电机各有效材料重量和成本对比如图6-46和图6-47所示。

6.5.1.5 永磁同步风力发电机试验与分析

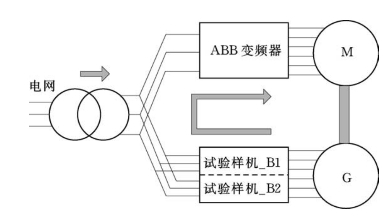

1.兆瓦级永磁同步风力发电机试验平台的构成

以上述设计的2MW永磁同步风力发电机方案为主要依据,湘潭电机集团有限公司完成了电机的结构设计和样机制造,并在该集团风电试验站中完成了样机的测试。

完整的永磁同步风力发电机试验平台结构如图6-48所示。由图6-48可知,整个样机系统主要包括两台2MW永磁同步风力发电机,一台作电动机由商用变频器驱动模拟风力机,另一台作发电机由试验全功率变流器驱动发电。商用变流器与试验样机接在并网变压器二次侧形成功率环路,电网仅需补充平台产生的损耗。

图6-46 有效材料重量对比

图6-47 有效材料成本对比

图6-48 永磁同步风力发电机组试验结构图

原动机采用速度控制策略拖动发电机发电,试验用变流器采用水冷+风冷的冷却方式。

2.2MW永磁同步风力发电机试验研究

(1)2MW永磁同步风力发电机对拖试验。为了在实验平台上模拟风力发电实验,由实验平台上原动机拖动发电机旋转。网侧变流器启动实现稳压调节,将直流侧母线电压稳定在1100V,网侧无功电流控制为0,实现单位功率因数控制。同时机侧变流器检测到发电机转速达到启动转速时,机侧变流器无冲击启动,并等待上位机指令,根据转矩曲线实现转矩控制。功率分析仪检测计算的发电机侧电压、电流和有功功率数据以及网侧电压、电流和功率数据。

当发电机能够输出额定功率2100kW时,发电机的电压为676.39V,电流为1901A,功率因数为0.9453;并网功率为2007kW,电网电压为669.56V,并网电流为1727A,网侧变流器完全实现了单位功率因数控制。

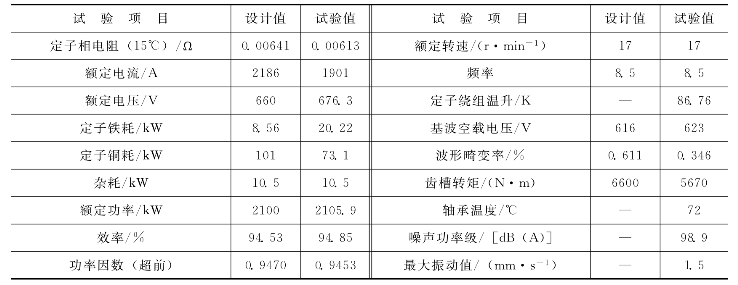

(2)2MW永磁同步风力发电机测试数据对比分析。通过上述试验平台,对2MW永磁同步风力发电机进行了温升及其他测试,测试数据及设计数据见表6-13。

从表6-13中的数据对比可以看出,2MW永磁同步发电机性能数据的设计值与试验值总体的吻合性比较好,设计出的电机能满足技术指标的要求。

其中铁耗计算值与试验值差别比较大,主要原因是在设计模型中进行铁耗计算时只考虑了基本铁芯损耗,这在电流为正弦波时计算精度可以满足工程设计要求,但由于永磁同步风力发电机定子侧受到变流器的控制,电流含有谐波成分,因此铁芯损耗中还包含了一定量的负载附加损耗,所以在铁耗这项性能上出现了比较大的偏差。

综上所述,上述兆瓦级永磁同步风力发电机的设计模型和优化设计方法能有效地设计出满足工程需求的发电机,并且具有较高设计准确度。

表6-13 设计结果与试验对比表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。