叶轮的加工

【目的要求】熟练应用实体造型功能,掌握相关加工方式的运用。

【教学重点】等高线精加工和笔式清根加工。

【教学难点】加工工艺的制定及加工参数的选择。

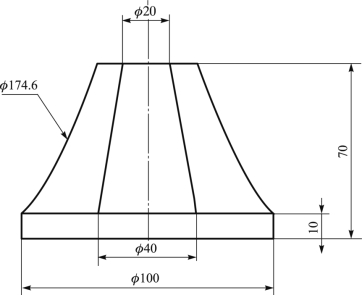

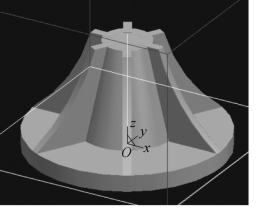

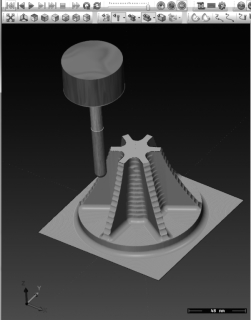

叶轮如图4-142 所示。

图4-142 叶轮

1.新增功能加工实例应用

【操作步骤】

叶轮造型分为4 步。

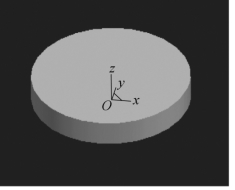

(1)通过拉伸增料完成直径100,高度为10 的底盘,如图4-143 所示。

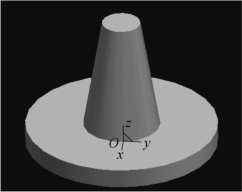

(2)在zOy 平面建立中心支柱,圆锥支柱,上端直径为20,下端直径为40,高度60,如图4-144 所示。

图4-143 拉伸增料

图4-144 建立中心支柱

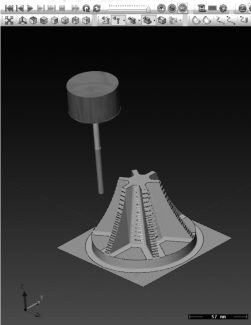

(3)完成第一个叶片,尺寸厚度为5,注意在zOy 平面建立草图平面拉伸增料时选择双向增料。如图4-145 所示。

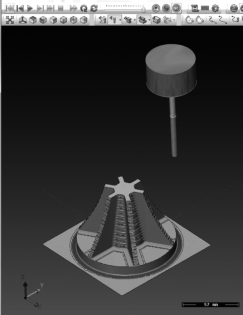

(4)在zOy 平面上(非草图状态)建立中心线,选择环形阵列,选取建立好的中心线和第一个叶片特征,单击“确定”按钮。如图4-146 所示。

图4-145 双向增料

图4-146 建立中心线

2.叶轮实体的仿真加工

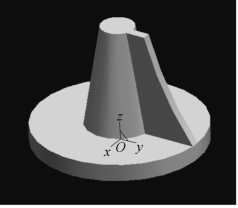

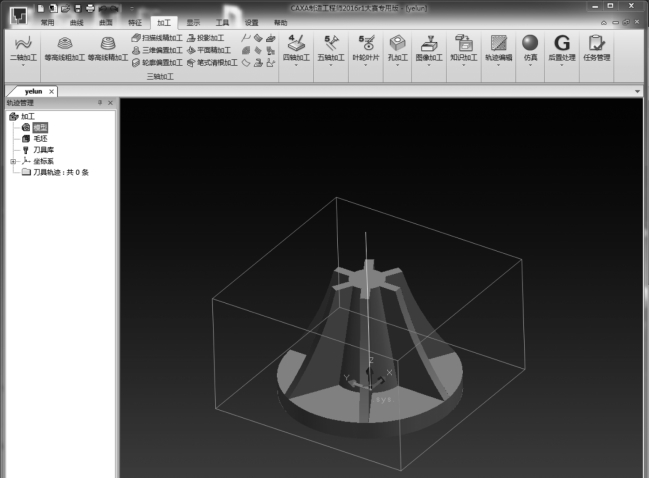

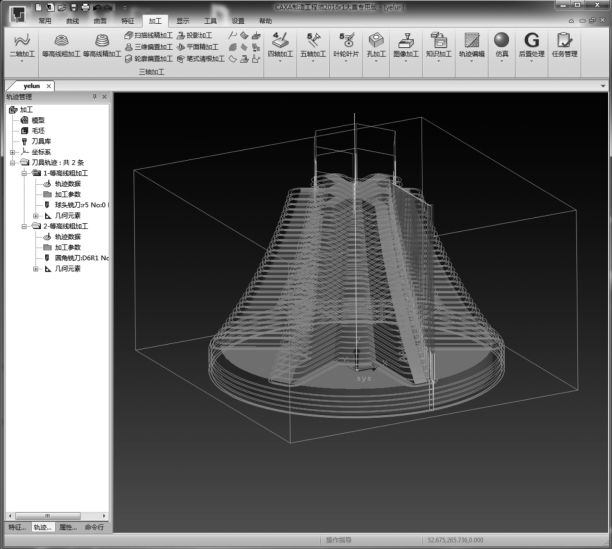

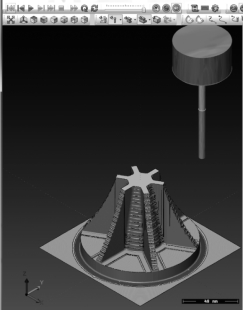

以下通过叶轮加工实例来详细介绍新增功能等高线粗加工、等高线精加工、笔式清根加工在仿真加工中的应用,毛坯创建如图4-147 所示。

等高线粗加工在区域参数选项卡中包含了补加工,该项功能可参考上一道工序生成的轨迹留下的残留毛坯,支持二次开粗,有效精简了加工刀路轨迹。等高线精加工:支持高速加工,提高了加工效率。

叶轮加工实例加工共分为4 步。

第一步:等高线粗加工;

第二步:等高线粗加工(二次开粗);

第三步:等高线精加工;

第四步:笔式清根加工。

【操作步骤】

(1)生成等高线粗加工刀路轨迹。

图4-147 叶轮加工毛坯设置

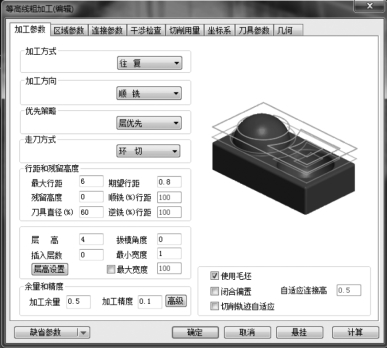

选择菜单“加工”→“三轴加工”→“等高线粗加工”命令,弹出“等高线粗加工”对话框。

主要加工参数如下:

行距设为6,下刀安全高度为80,加工边界中选择使用有效的z 边界,最大值设为80,粗铣刀具选D10 铣刀,刀角半径r5,刀具半径R5,如图4-148 所示。

图4-148“等高线粗加工”对话框

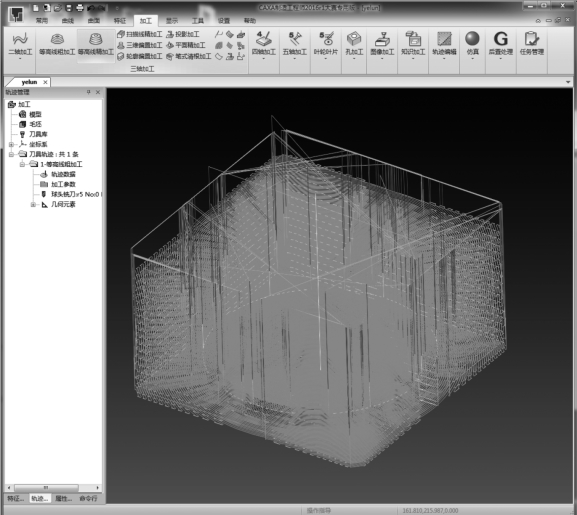

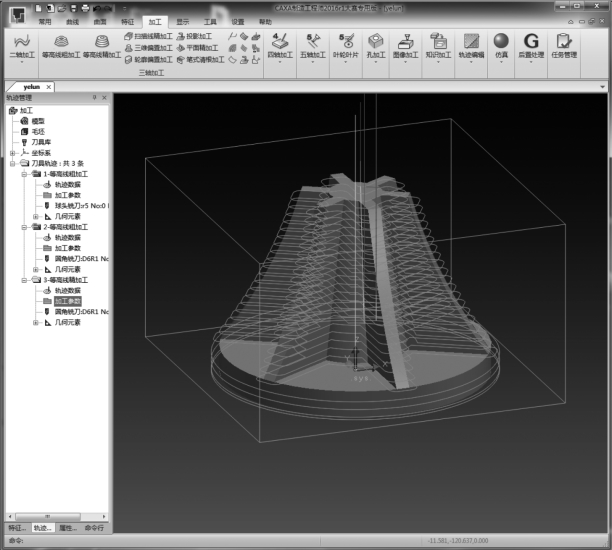

图4-149 是生成的等高线粗加工刀路轨迹。

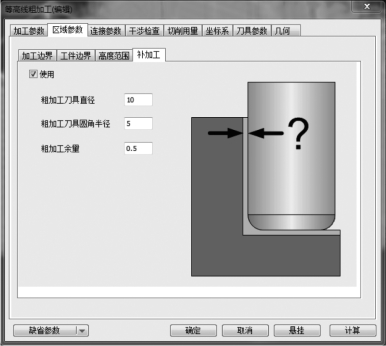

(2)生成“等高线粗加工(二次开粗)”的加工刀具轨迹。

复制上面“等高粗加工”加工策略,区域参数选项中注意选取使用补加工选项。选取该项后,系统将按照上步等高线粗加工完成后的残留毛坯来生成加工刀路轨迹,并完成相关的参数优化。

图4-149 粗加工刀路轨迹(https://www.xing528.com)

“等高线粗加工”主要参数参考如下。

“行距”设为3;下刀方式中安全高度设为80;加工精度、加工余量可以按照要求选取合适的数值,在本实例中加工精度取0.1,加工余量取0.3;加工边界中选择使用有效的z 边界;最大值设为80,粗铣刀具选D6 铣刀,刀角半径r1,刀具半径R3,如图4-150 所示。

以下是生成的“等高线粗加工(二次开粗)”刀路轨迹,如图4-151 所示。

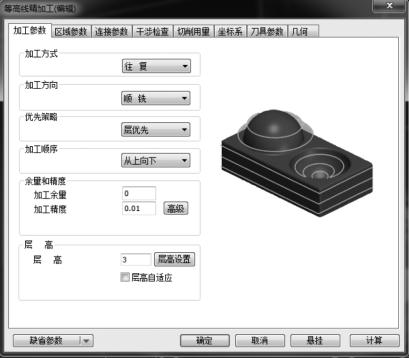

(3)生成“等高线精加工(二次开粗)”的加工刀路轨迹。

在该步骤中,下刀安全高度,加工边界中选择使用有效的z 边界。

选择菜单“加工”→“精加工”→“等高线精加工(二次开粗)”命令,弹出“等高线精加工(二次开粗)”对话框,参考如图4-152 所示的内容设置各加工参数。刀具和其他参数按粗加工的参数来设定,完成后单击“确定”按钮。

图4-150“补加工”选项

图4-151“等高线粗加工(二次开粗)”刀路轨迹

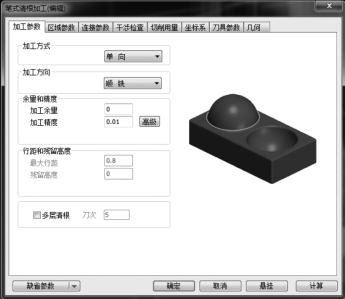

图4-152“等高线精加工”对话框

“等高线精加工”主要参数参考如下。

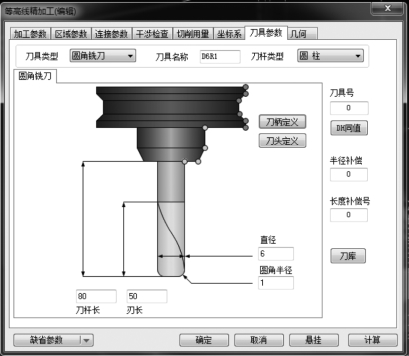

“行距”设为6;下刀方式中安全高度设为80;加工边界中选择使用有效的z 范围;精铣刀具选择D6 铣刀;刀角半径r1,刀具半径R3,如图4-153 所示。

图4-153 预览刀具

最大值设置应与等高线粗加工选取的数值保持一致,否则会出现G00 干涉。

以下是生成的“等高线精加工”刀路轨迹,如图4-154 所示。

(4)生成“笔式清根加工”加工刀路轨迹。

①把前期粗、精加工的刀具轨迹隐藏掉。

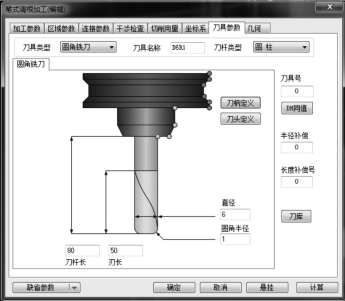

②选择菜单“加工”→“三轴加工”→“笔式清根加工”,弹出“笔式清根加工”对话框。在“加工参数”选项卡参考设置各项参数,如图4-155 所示。

图4-154 刀路轨迹

该步骤中,切入切出选项卡优化部分选择完整轨迹。刀具选D6 铣刀,刀角半径r1,刀具半径R3,如图4-156 所示。

图4-155 参数设置

图4-156 刀具预览

选项中各通用参数同上。

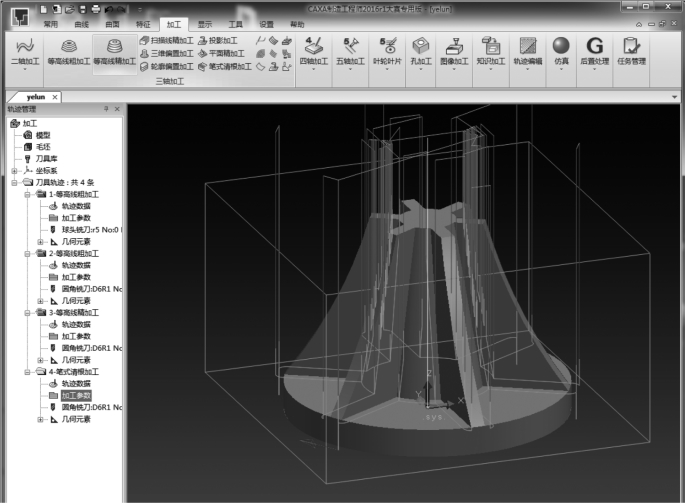

以下是生成的“笔式清根加工”刀路轨迹,如图4-157 所示。

图4-157 刀路轨迹

仿真过程如下。

(1)选择菜单“加工”→“仿真”→“实体仿真”命令。

(2)状态栏提示“拾取刀具轨迹”,拾取生成的粗加工和精加工轨迹,右击确认,轨迹仿真过程如图4-158、图4-159、图4-160 和图4-161 所示。

图4-158 仿真1

图4-159 仿真2

图4-160 仿真3

图4-161 仿真4

至此,叶轮实体的设计造型、生成刀具路径、加工轨迹仿真检查、生成G 代码程序、生成加工工艺单的工作已经全部做完,可以把加工工艺单和G 代码程序通过工厂的局域网送到车间去了。车间技术人员在加工之前还可以通过CAXA 制造工程师中的校核G 代码功能,再看一下加工代码的轨迹形状,做到加工之前心中有数。把工件打表找正,按加工工艺单的要求找好工件零点,再按工序单中的要求装好刀具并找好刀具的z 轴零点,就可以开始加工了。

究竟用哪一种加工方式来生成轨迹,要根据所要加工形状的具体特点,而不能一概而论。对于本例来说,参数线方式加工效果最好。最终加工结果的好坏,是一个综合性的问题,它不单纯决定于程序代码的优劣,还决定于加工的材料、刀具、加工参数设置、加工工艺、机床特点等。只有几种因素配合好才能够得到最好的加工效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。